基于高速旋转圆盘电极的深窄槽电火花加工方法

2014-02-24唐佳静杨晓冬

唐佳静,杨晓冬

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

基于高速旋转圆盘电极的深窄槽电火花加工方法

唐佳静,杨晓冬

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

传统机械铣削和电火花成形方法加工深窄槽,效率低、精度差,因此提出利用主轴高速旋转圆盘电极加工深窄槽的电火花加工方法。对不同主轴转速下的加工速度、电极损耗及表面粗糙度进行了实验研究,结果表明:提高主轴转速,有利于提高深窄槽的加工速度,并能降低电极损耗,改善加工表面质量。

主轴高速旋转;电火花加工;圆盘电极;深窄槽;加工速度;电极损耗

在航空、航天和兵器等行业,为了达到消振、散热等目的,常在零件表面设计深窄槽,且零件多为难加工材料。目前常用的窄槽加工方法有机械铣削和电火花成形加工。机械铣削加工窄槽时,由于要求铣刀刀尖尺寸较小,导致铣刀强度差,不易加工难加工材料;而电火花成形方法在难加工材料的加工方面具有明显优势,但在加工深窄槽时,当窄槽深度增加,加工中产生的放电屑不易排出,导致加工效率低、槽底表面质量差[1]。利用高速抬刀进行深窄槽的电火花成形加工[2],虽然加工效率有所提高,但频繁的抬刀动作会使整个加工过程的控制复杂化。利用电火花线切割方法也能进行窄槽加工,但一次切割难以取得良好的表面质量,需多次切割才能完成高精度的窄槽加工。

总的看来,电火花成形加工方法控制简单,尤其适合高硬度、难加工材料的加工。但由于电火花加工方法效率低,加工过程中存在电极损耗。为此,在提高加工速度和降低电极损耗方面,很多学者进行了研究。提高电火花加工速度的前提是保证稳定的极间放电状态,而电火花加工的电蚀产物能否从极间有效地排出是影响放电稳定性的重要原因[3]。电极旋转能促进排屑和极间冷却,从而可抑制短路、放电集中和异常拉弧放电现象的发生。因此,利用电极旋转的方法可改善极间放电状态,从而提高加工速度。但到目前为止,电极旋转速度最高只能达到2000~3000 r/min。Yahagi等通过将主轴转速提高到数万转以上的方法,对线电极电火花磨削加工

和微孔电火花加工进行了研究。实验结果表明,随着主轴转速的大幅提高,微细电火花加工的材料去除率明显提高,且表面粗糙度和加工精度也得到提高,这是因为主轴高速旋转可有效地冲洗极间放电间隙并提高电极表面的冷却速度,从而有效改善了极间放电状态[4-6]。

此外,Kunieda等研究了工具电极和工件之间的相对运动对放电柱的影响,发现当电极和工件之间发生相对运动时,放电柱极易在阴极上发生滑动,而在阳极上不易发生滑动。放电柱在阴极上的滑动将缩短放电柱在阴极上的停留时间,这将减少放电柱作用在阴极单位面积的放电能量,因此当进行正极性加工时能降低电极损耗[7]。杨晓冬等对移动热源作用下电火花线切割加工电极丝温度场进行了仿真,结果表明,提高电极丝与工件之间的相对线速度,有利于降低电极丝的径向损耗;且当走丝速度增加到一定值时,可使放电通道在电极丝材料达到熔点之前滑过电极丝表面,不会发生电极材料的熔融和蚀除,从而实现电极丝的零损耗[8]。这说明通过提高电极与工件之间的相对运动速度,并在正极性加工的情况下,有望降低电极损耗。

Uno等利用旋转圆盘电极进行了窄槽电火花成形加工,研究结果表明,相比传统电火花成形加工方法,旋转圆盘电极加工窄槽可提高表面加工质量;但实验中圆盘电极的转速变化范围为0~1100 r/ min[1],由于主轴转速较低,转速的变化并未对加工速度和电极损耗产生明显影响。基于以上论述,为提高深窄槽的加工效率和加工精度,本文提出了利用主轴高速旋转圆盘电极进行窄槽加工的电火花加工方法。通过实验研究,明确了深窄槽加工中的主轴转速对加工速度和电极损耗的影响。

1 实验装置和方法

实验在三轴联动精密数控微细电火花加工机床上进行,伺服控制电主轴转速为0~20 000 r/min连续可调,主轴回转精度为2 μm。圆盘电极安装在电主轴上,利用圆盘电极的圆周侧面进行深窄槽的电火花加工(图1)。

圆盘电极的进给方向为窄槽的长度加工方向,圆盘电极的旋转方向与进给方向相关,要保证圆盘电极上放电点的线速度方向与放电屑排出方向一致,以利于排屑。加工过程中,圆盘电极的圆柱侧面与工件之间发生放电,圆盘电极上下表面不参与放电。加工方法见图2。

图1 实验装置示意图

图2 加工方法示意图

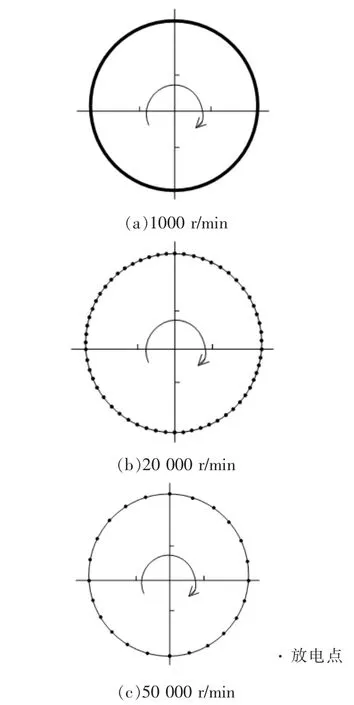

当圆盘电极高速旋转时,其圆柱侧面与工件之间会产生很高的相对线速度,这有利于促进加工放电点的分散,并可抑制放电集中和异常拉弧放电的发生。图3是脉冲电源频率一定、主轴转速不同时,电极圆周侧面放电点的位置分布俯视图。可看出,当主轴转速为1000 r/min时,放电点位置相互重叠;随着转速的提高,放电点位置分布分散加大,这有利于减少放电集中,提高放电稳定性。

图3 不同主轴转速下的放电点位置分布[6]

2 实验内容与结果

本实验研究主轴转速对放电状态的改善作用。

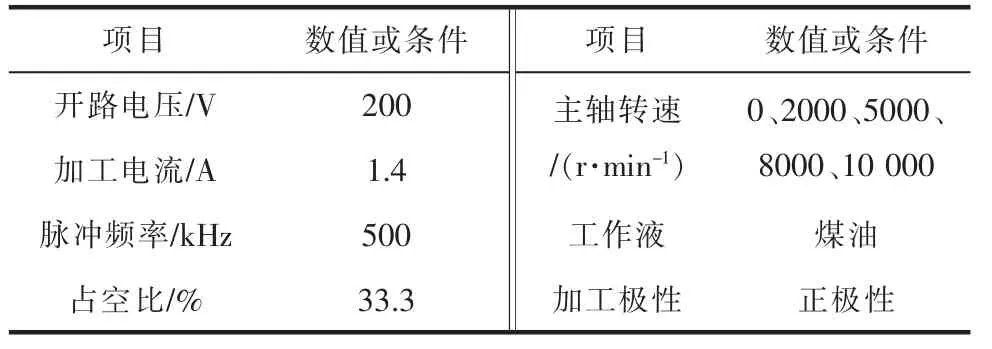

利用高速旋转圆盘电极分别对宽深比为1:2和1:6的窄槽进行电火花加工实验,对比加工速度及电极损耗。加工宽深比为1:2的窄槽 (深2 mm、长9 mm)时,使用直径40 mm、厚1 mm的紫铜圆盘电极;加工宽深比为1:6的窄槽(深3 mm、长9 mm)时,使用直径50 mm、厚0.5 mm的紫铜圆盘电极。工件材料选用铬锰钢合金,其他加工条件见表1。

表1 窄槽加工条件

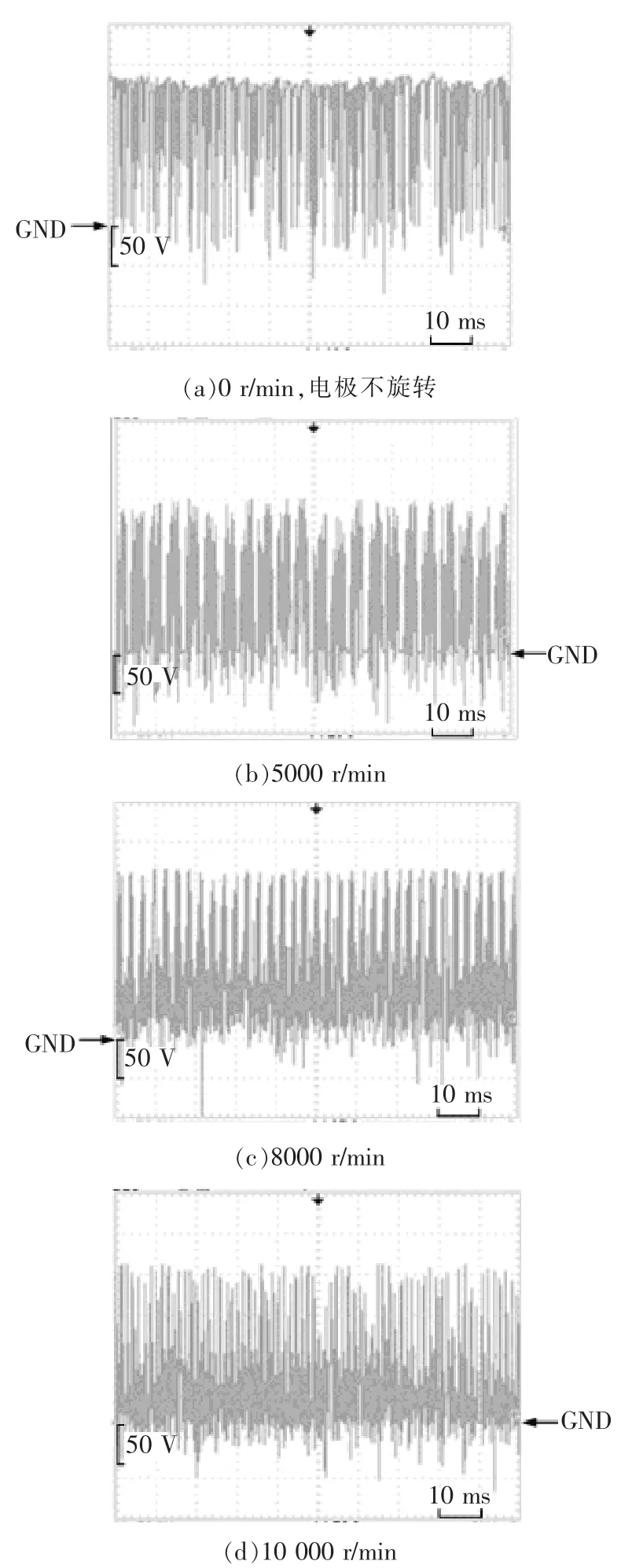

由于微细电火花加工机床可设定的放电能量较小,受实验条件所限,本实验相当于对窄槽进行一次精加工。在不同主轴转速情况下,两种不同直径的圆盘电极圆周侧面与工件间的相对线速度见图4,可见随着主轴转速的提高,圆盘电极侧面的线速度大幅提高;在相同主轴转速下,较大直径的圆盘电极可获得更大的圆周线速度。

图4 不同主轴转速下的圆盘电极圆周侧面线速度

某主轴转速下的窄槽加工是在该条件下可达到最佳放电状态 (具有较少的开路和异常放电状态,脉冲被有效利用)所能设定的最大电极进给速度下进行的。图5是两种不同直径的圆盘电极在不同主轴转速下的最大进给速度,可见随着主轴转速的提高,电极的最大进给速度随之增大,这有利于获得较大的加工速度。

图5 不同主轴转速下的圆盘电极最大进给速度

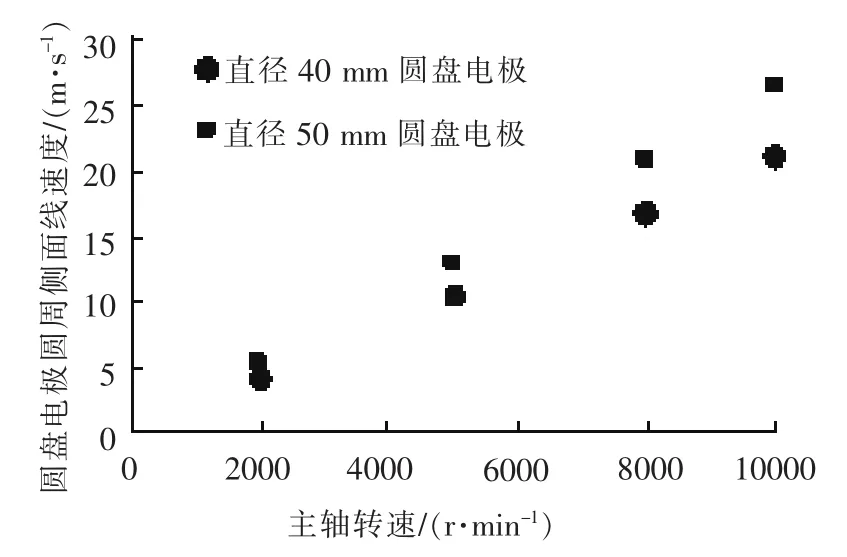

不同主轴转速下窄槽加工的放电波形见图6。可看出,随着转速的提高,有效放电次数增加。这是因为提高主轴转速有利于促进放电点在电极表面的分散,有效放电次数增多意味着电极短路回退次数减少,加工效率提高。

图6 窄槽加工的放电波形

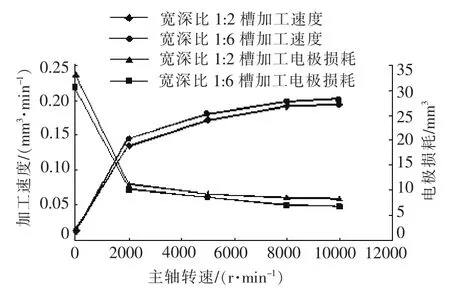

加工速度和电极损耗随主轴转速的变化情况见图7。其中,电极损耗是以加工结束后的圆盘电极体积减少量来计算的。由图7可见,随着主轴转速的提高,加工速度明显提高,电极损耗明显减少。使用直径40 mm的圆盘电极进行宽深比为1:2的窄槽加工,当主轴转速提高到10 000 r/min时,相比主轴不旋转时的加工速度提高了92.7%,电极损耗下降了74.9%;相比主轴转速2000 r/min时,加工速度提高了30%,电极损耗下降了25.1%。使用直径

50 mm的圆盘电极进行宽深比为1:6的窄槽加工,当主轴转速提高到10 000 r/min时,相比主轴不旋转时的加工速度提高了93.3%,电极损耗下降了77.8%;相比主轴转速2000 r/min时,加工速度提高了27.5%,电极损耗下降了33.8%。这说明提高主轴转速,有利于提高加工速度,并减少电极损耗。

图7 不同主轴转速下的加工速度和电极损耗

虽然与宽深比1:2的窄槽加工相比,宽深比为1:6的窄槽加工,其放电排屑状态更不利,但从图7可看出,宽深比为1:6的窄槽加工速度更快。这是由于在宽深比为1:6的窄槽加工中使用的是直径50 mm的圆盘电极,相比在宽深比为1:2的窄槽加工中使用直径40 mm的圆盘电极,在相同的主轴转速下,可获得更大的圆周线速度(图4),因而对放电状态的改善更加有效。此外,宽深比为1:6的窄槽加工,其电极损耗也小于宽深比为1:2的窄槽加工,可推测在主轴高速旋转情况下,直径较大的圆盘电极能使放电柱在阴极上滑动得更明显,从而降低了电极损耗。

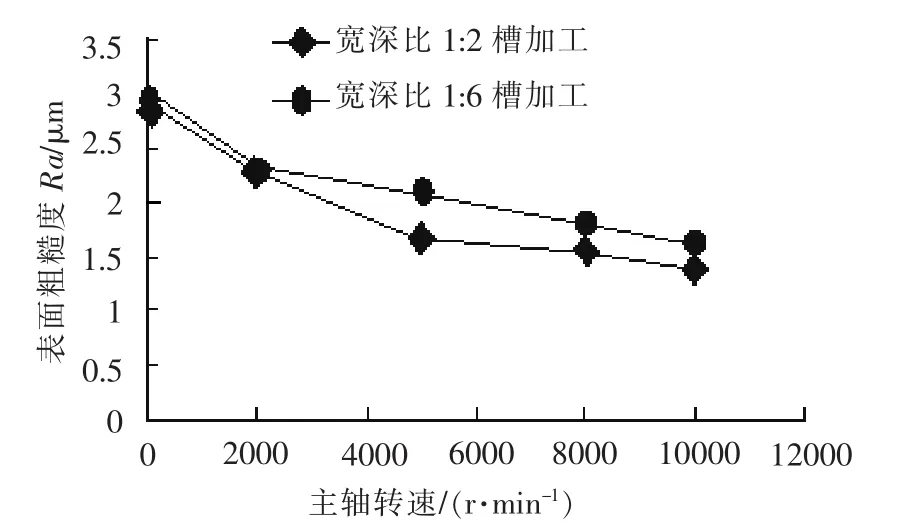

3 主轴转速对窄槽表面粗糙度的影响

利用激光共聚焦显微镜对窄槽表面粗糙度进行了观测,图8是窄槽表面粗糙度Ra随主轴转速的变化情况。可看出,随着主轴转速的增大,窄槽表面粗糙度得到改善。这是因为圆盘电极圆周侧面放电点与工件之间的相对线速度随着主轴转速的增大而加快,促进了放电屑的排出,可有效避免二次放电等不良放电现象,从而提高工件表面质量。

图8 窄槽表面粗糙度随主轴转速的变化

4 结论

本文提出了基于高速旋转圆盘电极的深窄槽电火花加工方法,在不同的主轴转速下,对加工速度、电极损耗、表面粗糙度等进行了实验研究,结果表明:主轴高速旋转可明显改善极间放电状态,提高有效放电次数,从而可大幅提高窄槽的电火花加工速度,且能明显降低电极损耗。同时,由于主轴高速旋转可促进放电屑排出,有效避免了二次放电损耗等不良放电现象,从而可改善表面质量,提高加工精度。

该实验在微细电火花加工机床上进行,实验所用的电参数适用于微细电火花加工。因条件所限,无法进一步提高放电能量,本实验相当于对深窄槽进行了一次精加工。如使用放电能量较大的电参数,可望在主轴高速旋转下进一步大幅提高窄槽的加工速度。

[1] Uno Y,Okada A,Itoh M,et al.Electrical discharge machining of groove with a rotating disk electrode[J].Journal of the Japan Society of Electrical Machining Engineers,1994,28(58):24-37.

[2] 储召良,赵万生,顾琳.高速抬刀窄槽电火花加工性能实验研究[J].电加工与模具,2013(1):26-29.

[3] Yanatori K,Kunieda M.Study on debris movement in EDM gap[J].Lournal of the Japan Society of Electrical Machining Engineers,1995,29(61):19-27.

[4] Yahagi Y,Koyano T,Kunieda M,et al.High spindle speed wire electrical discharge grinding using electrostatic induction feeding method[J].Key Engineering Materials,2010,447:268-271.

[5] Yahagi Y,Koyano T,Kunieda M,et al.Micro drilling EDM with high rotation speed of tool electrode using the electrostatic induction feeding method[J].Procedia CIRP,2012(1):162-165.

[6] 矢萩優名,小谷野智広,国枝正典,等.静電誘導給電により高速回転電極を用いた微細放電加工 [J].精密工学会誌,2011,77(4):394-399.

[7] Kunieda M,Kameyama A.Study on decreasing tool wear in EDM due to arc spots sliding on electrodes[J].Precision Engineering,2010,34(3):546-553.

[8] 杨晓冬,滕庆.移动热源作用下电火花线切割加工电极丝三维温度场模拟[C]//第14届全国特种加工学术会议论文集.哈尔滨:哈尔滨工业大学出版社,2011:219-223.

The EDM Method of Deep Narrow Groove Based on the High Speed Spindle Rotating Disk Electrode

Tang Jiajing,Yang Xiaodong

(Harbin Institute of Technology,Harbin 150001,China)

Traditional mechanical milling and EDM method have the disadvantages of low efficiency and poor machining quality in machining deep narrow groove.This paper proposes an EDM processing method to machine deep narrow groove with high speed spindle rotating disk electrode. Machining speed,electrode wear and surface roughness with different spindle speeds are studied.The result shows that high spindle speed is helpful to improve machining speed,meanwhile electrode wear and surface roughness can be improved with high spindle speed.

high spindle speed rotating;EDM;disk electrode;deep narrow groove;machining speed;electrode wear

TG661

A

1009-279X(2014)01-0001-04

2013-09-30

国家自然科学基金资助项目(51175121)第一作者简介:唐佳静,女,1987年生,博士研究生。