侧壁绝缘电极小孔电解加工工艺研究

2014-02-24韩福柱

高 峰,王 津,陈 伟,徐 成,3,韩福柱

(1.清华大学机械工程系,北京100084;2.清华大学北京市精密/超精制造装备和控制重点实验室,北京100084;3.工程兵学院,江苏徐州221004)

侧壁绝缘电极小孔电解加工工艺研究

高 峰1,2,王 津1,2,陈 伟1,2,徐 成1,2,3,韩福柱1,2

(1.清华大学机械工程系,北京100084;2.清华大学北京市精密/超精制造装备和控制重点实验室,北京100084;3.工程兵学院,江苏徐州221004)

采用微弧氧化、电泳复合工艺成膜的侧壁绝缘电极,在不锈钢片工件上进行了一系列小孔电解加工实验。通过实验验证了该侧壁绝缘电极加工孔的精度,并在此基础上研究了加工电压、冲液压力对孔的成形精度的影响,以及陶瓷膜厚度和电泳膜厚度对电极耐久性的影响。结果表明:采用侧壁绝缘电极进行加工,可显著提高孔的成形精度;降低加工电压,可减小孔的侧面间隙,提高尺寸精度,孔的锥度受加工电压的影响较小;冲液压力对加工精度的影响不是很明显;陶瓷膜和电泳膜的厚度越大,电极耐久性越强。

侧壁绝缘;小孔;电解加工

电解加工因其加工表面质量高、不存在残余应力、无电极损耗、群孔加工效率高等优点,被广泛应用于航空航天、汽车、医疗、微型制造等领域的金属材料微小孔加工中[1]。然而,电解加工时存在杂散电流,成形的孔会因杂散腐蚀呈现一定的锥度,精度不高。为约束电场范围,抑制杂散腐蚀,微小孔电解加工中普遍对金属管电极做侧壁绝缘处理,以使电场仅限制在管电极端部[2]。电极侧壁绝缘膜要求膜层厚度均匀,电绝缘性强,且在加工过程中有较强的耐久性。

目前,国内外研究中应用的侧壁绝缘方法主要有化学气相沉积(CVD)[3]、涂敷有机涂层[3-5]、涂敷复合涂层[6]等。CVD绝缘膜的绝缘性能良好,但对制膜环境和制膜设备要求高,制膜工序复杂。有机涂层绝缘膜的绝缘性能良好,但与基体的结合力不强,膜层长时间浸入电解液后,易发生渗透性鼓泡或阴极剥离。涂敷复合涂层法是将多层陶瓷和有机漆涂到电极侧壁上,该方法得到的膜层绝缘效果好,但制作工序复杂,涂层厚度均匀性不易保证。

本文提出了一种新的适用于金属管电极的侧壁绝缘方法。该方法利用微弧氧化工艺在钛合金管电极基体表面生成厚度均匀的绝缘陶瓷膜,再通过电泳工艺对陶瓷膜进行封孔,以达到膜层绝缘的目的。将电极端面磨平后,即可用于电解加工。用该复合工艺制成的侧壁绝缘电极进行小孔加工实验,取得了较好的效果。

1 侧壁绝缘方案设计

本研究采用的侧壁绝缘方案包含微弧氧化工艺和电泳工艺。微弧氧化工艺的目的是在钛合金电极表面生成结合力强、结构致密、绝缘性能良好的陶瓷膜。电泳工艺则用来封住该陶瓷膜层存在的微观孔洞和裂纹。

1.1 微弧氧化工艺制陶瓷膜

微弧氧化技术是在钛、铝等阀金属合金表面原位生长出致密、均匀、高硬陶瓷膜的技术[7]。图1是微弧氧化陶瓷膜的截面形貌,可看出微弧氧化陶瓷膜分为两层结构,内层致密层结构致密,外层疏松层呈多孔结构,存在微裂纹。

图1 微弧氧化陶瓷层界面形貌图

微弧氧化工艺制得的绝缘氧化膜,具有以下优点:① 氧化膜内陶瓷层的成分主要是TiO2或Al2O3,膜层具有优良的耐磨性和耐腐蚀性;② 陶瓷膜致密均匀,孔隙率低,绝缘性能好;③陶瓷层是从合金基体上生成,膜层与基体属于冶金结合,结合力强[8]。

微弧氧化过程中,待氧化工件作为阳极与电源正极相连,浸入NaAlO2(10 g/L)和Na3PO4(5 g/L)的混合电解液中,不锈钢电解槽作为阴极与电源负极相连。直径1 mm的钛合金管电极微弧氧化工艺的实际放电过程见图2。开通脉冲电源后,正脉冲电压快速升高,电流迅速下降,当外加脉冲电压超过一定值时,工件表面开始出现细微均匀的白亮放电火花,最终在工件表面原位生长陶瓷膜层。本研究选用的实验参数为:正压420 V,负压70 V,脉冲频率50 Hz,占空比5%,温度25℃,放电时间30 min。其中,负压的作用是使陶瓷膜层更加致密、光滑。

图2 电极微弧氧化工艺过程图

图3是未成膜电极和成膜电极的对比图。可看出,经微弧氧化工艺处理后,电极侧壁生成一层白色膜层,其主要成分为TiO2,即为氧化陶瓷膜。控制不同的电参数,可得到厚度不同的膜层。

1.2 电泳工艺封孔

图4是微弧氧化陶瓷膜的表面微观形貌。可看出,微弧氧化陶瓷膜层微观上呈多孔结构,甚至存在部分微裂纹,电解过程中易发生漏电,使膜层产生渗透性鼓泡,甚至脱落,绝缘性下降。

图4 微弧氧化陶瓷膜表面微观形貌图

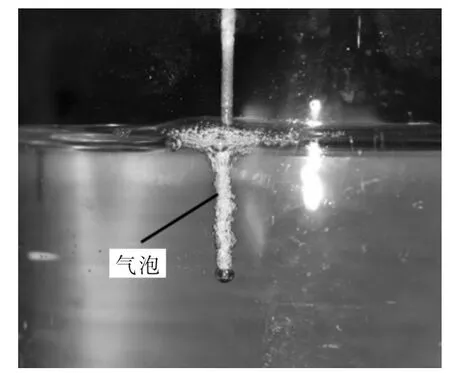

图5是直径1 mm的钛合金管电极经微弧氧化工艺制膜后,作为阴极放入电解液通电的过程,电极浸入液面深度约10 mm。当接通15 V电压后,电极侧壁表面开始产生气泡,且数量随时间的增加而增多;30 min后,电流由开始的0.1 A增加至0.5 A,证明绝缘膜发生破损。因此,为提高绝缘膜在电解反应中的耐久度,必须进行封孔处理,填充陶瓷膜表面的孔洞和微裂纹[9]。本研究采用电泳工艺进行封孔处理。

图5 微弧氧化电极通电产生气泡过程图

电泳可分为阴极电泳和阳极电泳,目前应用范围最广、效果最好的是阴极电泳。将电极作为阴极放入改性环氧树脂电泳漆中,通80 V直流电30 s后取出,放入烤箱,在200℃高温中烘烤30 min,即可得到表面生成电泳漆的电极(图6)。

图6 电极电泳工艺成膜形貌对比图

图7是该电极作为阴极放入电解液通电的过程。当通40 V直流电60 min后,电极表面未观察到气泡产生,证明电泳工艺成功实现了封孔效果。因电解加工电压一般小于20 V,故微弧氧化、电泳复合工艺成膜的绝缘方法,适用于电解加工。

图7 电泳电极通电过程图

经电泳工艺处理后,对电极端面进行打磨处理,去掉端面绝缘层后,即可作为电极进行加工。

2 侧壁绝缘电极打孔精度实验

本实验采用不同电极在不锈钢板工件上各加工一个孔,通过同等实验条件下成形精度的对比,探究电极侧壁绝缘对电解打孔精度的影响。

2.1 电极侧壁绝缘对打孔锥度的影响

本实验探究在直流电源下,电极侧壁绝缘对成形孔的锥度的影响规律。实验条件为:工件为1 mm厚的304不锈钢板,钛合金管电极直径为1 mm,侧壁绝缘电极陶瓷膜的厚度为16.0 μm,电泳漆膜厚度为15.0 μm,电解液为质量分数10%的NaNO3溶液,冲液压力为0.7 MPa,加工电压为10 V,阴极进给速度为0.19 mm/min。两电极加工的孔的剖面形貌见图8。

图8 不同电极加工孔的剖面形貌图

图8a中,孔入口直径为1.348 mm,孔出口直径为1.206 mm,电极打孔深度为1 mm。根据锥度计算公式:

式中:α为锥度;ΔD为孔径差;L为孔深。计算得到该孔锥度为4.06°。

图8b中,孔入口直径为1.187 mm,孔出口直径为1.164 mm,电极打孔深度为1 mm。计算得到该孔锥度为0.659°。

由电解加工机理可知,当加工电极侧壁未绝缘时,加工时的电场沿电极表面向四周分布,电极侧面始终存在一定的电场强度,使该方向上始终存在一个电解蚀除速度,经一定加工时间后,侧面间隙不断扩张。由于孔入口处始终存在电场,入口处侧壁始终处于被电解状态,故侧向蚀除量最大,势必会形成“喇叭口”,导致成形的孔具有较大的锥度,影响孔的尺寸及形状精度。

当加工电极侧壁绝缘时,此时只有端面导电,电极侧面的电场被绝缘膜屏蔽,在进给过程中,只有电极端部进行电解蚀除,孔入口处的蚀除量很小。因此,侧壁绝缘极大地减小了侧面间隙,且基本消除了孔的锥度。

实验结果表明,在同种实验条件下,采用侧壁未绝缘电极电解加工小孔时,成形的孔侧面间隙和

锥度均较大;采用侧壁绝缘电极电解加工小孔时,由于侧壁绝缘膜对电极电场的屏蔽,成形的孔棱边较锐利,侧面间隙很小,且基本消除了孔的锥度,显著提高了小孔电解加工精度。在后续实验中,均采用侧壁绝缘电极进行加工。

2.2 电解加工参数对打孔精度的影响

在小孔电解加工中,影响孔的成形精度的因素有很多。本节实验中,选用不同的加工电压、冲液压力等工艺参数进行打孔,验证其对成形孔的直径和孔径差的影响。

2.2.1 加工电压对打孔精度的影响

本实验探究在直流电源下,加工电压的变化对孔径和孔径差的影响规律。实验条件:工件为2 mm厚的304不锈钢板,电解液为质量分数10%的NaNO3溶液,冲液压力为0.7 MPa,阴极进给速度为0.19 mm/min,加工电压分别为10、12、14、16 V。加工电压与孔径的关系见图9,加工电压与孔径差的关系见图10。

图9 加工电压与孔径关系图

图10 加工电压与孔径差关系图

由图9可看出,在保持其他加工参数不变的情况下,成形孔的入口直径和出口直径都随着加工电压的增加而增大。由电解加工原理可知,当加工电压增加时,电流密度增大,同等条件下的工件溶解速度增大。因加工过程中的阴极电极进给速度均保持相等,故在进给的垂直方向上工件蚀除速度加快,导致侧面间隙增大,故成形孔的直径增大。

由图10可看出,在保持其他加工参数不变的情况下,成形孔的孔径差与加工电压没有明确的相关性。本次实验中,孔径差最大为57 μm,锥度最大为0.816°,说明侧壁绝缘层抑制了杂散腐蚀。同时,加工电压的改变对孔的尺寸精度有较大的影响,但对孔的锥度影响较小。

2.2.2 冲液压力对打孔精度的影响

本实验探究在直流电源下,冲液压力的变化对孔径和孔径差的影响规律。实验条件:工件为2 mm厚的304不锈钢板,加工电压为10 V,阴极进给速度为0.19 mm/min,电解液为质量分数 10%的NaNO3溶液,冲液压力分别为0.7、0.8、0.9、1.0 MPa。冲液压力与孔径的关系见图11,冲液压力与孔径差的关系见图12。

图11 冲液压力与孔径关系图

图12 冲液压力与孔径差关系图

由图11可看出,在保持其他加工参数不变的情况下,成形孔的孔径变化与冲液压力的变化没有明确相关性。冲液压力增加时,孔径没有明显增大趋势,入口处的最大孔径与最小孔径仅差47 μm,出口处的最大孔径与最小孔径仅相差51 μm。分析可知,当冲液压力改变时,加工区域的电场分布和电场强度无明显变化,单位时间内的工件蚀除速度不变,故孔径变化不明显。

由图12可看出,在保持其他加工参数不变的情况下,成形孔的孔径差与冲液压力没有明确的相关性。本次实验中,孔径差最大为41 μm,锥度最大为0.587°,说明侧壁绝缘层抑制了杂散腐蚀,起到了良好的绝缘效果。

3 侧壁绝缘电极打孔耐久度实验

本实验在不锈钢板工件上加工了一系列小孔,直到电极侧壁绝缘膜发生破损,此时,加工孔的圆度明显变差,且加工过程中易发生短路、烧伤现象。当绝缘层破损时,加工电流会稳定增加。为验证膜

层是否破损,可将工具电极取下,放在显微镜下观察。如果膜层表面仍然平整光滑且无破损痕迹,则说明电流增大是由其他随机性因素造成,加工可继续进行;如果观察到膜层表面有磨损、脱落现象,则停止加工。

图13是电极加工一系列孔的工件正面(入口)外观图,图14是反面(出口)外观图。图中,a为第1个孔的入口、出口微观形貌图,b为绝缘层破损前的最后一个孔的入口、出口微观形貌图。可看出,随着电极侧壁部分绝缘层的破坏,加工孔的圆度明显下降,此时加工停止,通过测量电极打孔的数量来探究电极的耐久性。

图13 工件正面小孔

图14 工件反面小孔

3.1 陶瓷膜厚度对电极绝缘耐久性的影响

电极侧壁绝缘膜的耐久性对实际加工过程中电极的打孔精度有着重要的影响。本实验探究不同的陶瓷膜厚度对电极绝缘耐久性的影响规律。实验条件:工件为2 mm厚的304不锈钢板,加工电压为10 V,电解液为质量分数10%的NaNO3溶液,冲液压力为0.7 MPa,阴极进给速度为0.19 mm/min,钛合金管电极直径为1 mm,电泳漆膜厚度为15.0 μm,陶瓷膜厚度分别为8.0、10.0、13.5、16.0 μm。

图15是不同陶瓷膜厚度下的电极耐久时间及变化趋势。可看出,电极的耐久性随着陶瓷膜厚度的增大而增加。陶瓷膜厚度增大时,陶瓷膜里的致密层厚度增大,膜层与基体的结合力增大,提高了电极的加工耐久性。

3.2 电泳漆膜厚度对电极绝缘耐久性的影响

图15 不同陶瓷膜厚度下的电极耐久性变化趋势

本实验探究不同的电泳漆膜厚度对电极绝缘耐久性的影响规律。实验条件:工件为2 mm厚的304不锈钢板,加工电压为10 V,电解液为质量分数10%的NaNO3溶液,冲液压力为0.7 MPa,阴极进给速度为0.19 mm/min,钛合金管电极直径为1 mm,陶瓷膜厚度为10.0 μm,电泳漆膜厚度分别为3.5、9.0、12.0、15.0 μm。

图16是不同电泳漆膜厚度下的电极耐久时间及变化趋势。可看出,电极的耐久性随着电泳漆膜厚度的增大而增加。电泳漆膜厚度增大时,陶瓷膜表面胶体吸附量增加,能更好地封住陶瓷膜表面的微观孔洞和裂纹,且增强了陶瓷膜与电泳漆膜的结合力。加工过程中,由于电泳漆膜与高压电解液和加工屑直接接触,故电泳漆膜厚度的增大,有助于提高膜层的耐磨性,进而提高电极的加工耐久性。

图16 不同电泳漆膜厚度下的电极耐久性变化趋势

4 结论

(1)为抑制小孔加工过程中的杂散腐蚀,工具管电极需做侧壁绝缘处理。本研究通过微弧氧化、电泳复合工艺制得了一种能满足电解加工用电极的侧壁绝缘膜。

(2)降低加工电压,可减小孔的侧面间隙,提高孔的尺寸精度,孔的锥度受加工电压的影响较小。冲液压力对加工精度的影响不是很明显。

(3)增大陶瓷膜和电泳漆膜的厚度,有利于提高电极的耐久性。在目前的实验条件下,电极的耐久时间最长可达347 min,此时,陶瓷膜和电泳漆膜的厚度分别为16.0 μm和15.0 μm。

[1] Rajurkar K P,Sundaram M M,Malshe A P.Review of electrochemical and electrodischarge machining[J].Procedia CIRP,2013(6):13-26.

[2] 刘志东.特种加工[M].北京:北京大学出版社,2013.

[3] 刘改红,李勇,陈旭鹏,等.微细电解加工用电极的侧壁绝缘及应用实验[J].电加工与模具,2009(4):28-31.

[4] 槐瑞托,于志豪.一种新的金属电极绝缘方法[J].生物学通报,2006,41(1):Ⅱ.

[5] 刘燕.微小孔电解加工若干关键技术的研究 [D].南京:南京航空航天大学,2008.

[6] Hung J,Liu H,Chang Y,et al.Development of helical electrode insulation layer for electrochemical microdrilling [J].Procedia CIRP,2013(6):373-377.

[7] 屠振密,朱永明,李宁,等.钛及钛合金表面处理技术的应用及发展[J].表面技术,2009,38(6):76-78,86.

[8] 来永春.铝合金表面微弧氧化处理 [J].轻合金加工技术,2010,30(10):31-33,35.

[9] 时惠英,杨巍,蒋百灵.镁合金微弧氧化-电泳复合膜层的腐蚀性能[J].腐蚀与防护,2007,28(9):442-444.

Research on Small-hole Manufacturing Process through Electrochemical Machining with Side-insulated Tool Electrode

Gao Feng1,2,Wang Jin1,2,Chen Wei1,2,Xu Cheng1,2,3,Han Fuzhu1,2

(1.Tsinghua University,Beijing 100084,China;2.Beijing Key Lab of Precision/Ultra-precision Manufacturing Equipments and Control,Tsinghua University,Beijing 100084,China;3.The Institute of Engineering Corps,Xuzhou 221004,China)

A series of small-holes were manufactured through electrochemical machining on stainless workpiece by using side-insulated tool electrodes,whose films were made through MAO and electrophoresis process.The machining accuracy of small-hole with such insulated electrode was verified,on this basis,the effects of process parameters such as applied voltage and inlet electrolyte pressure on the quality of the small-hole were investigated,and the thickness of ceramic coating and electrophoretic coating on the durability of the electrode were investigated as well.The experimental results show that using side-insulated tool electrodes has favorable effect on the taper of the smallhole,low applied voltage can effectively diminish the side gap of the small-hole but has little influence on the taper of the small-hole,the effect of the inlet electrolyte pressure was not significant on machining accuracy,thick ceramic coating and electrophoretic coating can enhance the tool electrode's durability.

side-insulation;small-hole;electrochemical machining(ECM)

TG662

A

1009-279X(2014)03-0038-05

2014-03-17

高峰,男,1989年生,硕士研究生。