超滤装置化学清洗方法的研究

2014-02-24王万里

王万里

(宁夏大唐国际大坝发电有限责任公司,宁夏青铜峡751067)

0 引言

近年来, 随着水处理技术行业的快速发展, 超滤装置在电力、化工、食品等行业使用越来越广,同时超滤装置的跨膜压差升高、产水量下降也就成为影响超滤装置安全、稳定、经济运行的一个重要问题。如何做好超滤装置的化学清洗工作,保证超滤装置正常运行也就成为化学监督的一个重要课题。本文以宁夏大唐国际大坝发电有限责任公司(以下简称公司)化学制水超滤装置的化学清洗为案列,分析和研究了超滤装置化学清洗的方法, 对指导其它企业的超滤装置化学清洗工作,具有一定的参考价值。

1 超滤情况简介

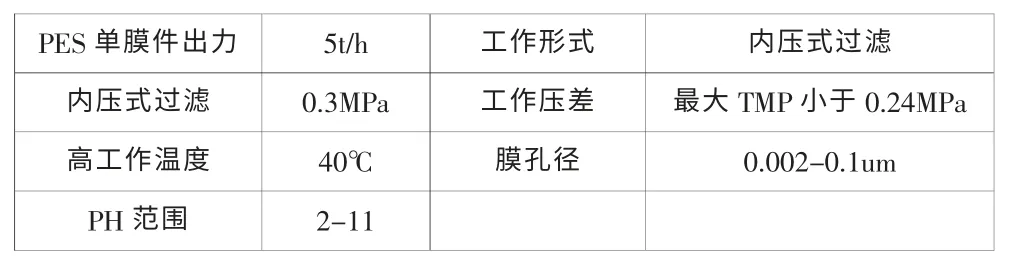

公司有四套国产UF-10B 超滤装置,每套装置出力为50t/h,系统设置为4 个系列单元,每系列都能单独运行,也可同时运行。每套膜组件为10 只, 采用并联排列。 滤元选用由美国KOCH 公司的V1072-035-PMC 膜元件,其切割分子量为10 万,对生水进行预处理,系统采用PLC 控制。

表1 主要技术参数一览表

同时超滤装置设有一套氧化剂加药装置。每套超滤装置设备运行30 分钟进行一次设备反冲洗,冲洗期间加药装置自动启动,为系统投加约15-30mg/L 的氧化剂,以强化超滤装置的反冲洗效果。

化学制水的流程为:黄河水→混合式生水加热器→生水箱→纤维过滤器→清水箱→清水泵→自清洗过滤器 (130μm)→超滤装置→超滤水箱→超滤水泵→保安过滤器 (5μm)→高压泵→RO 装置→除碳器→淡水箱→淡水泵→阳离子交换器→阴离子交换器→混合离子交换器→除盐水箱→除盐水泵→主厂房。

2 超滤装置膜元件污堵原因分析

2.1 纤维过滤器出水浊度高,对超滤膜的污堵

超滤装置前安装有纤维过滤器,用于过滤黄河来水的杂质,由于该过滤器经常发生设备拉紧装置故障和纤维束松弛、 脱落等情况,造成出水浊度的不合格。

2.2 反冲洗效果不好,对膜元件的污堵

超滤装置反冲洗的效果决定于反冲洗的间隔时间、水量的大小和药剂的加入量,特别是当药剂选择不对、加药量不足或药剂质量出现问题时均会造成反洗效果的不好。

2.3 进水含铁量高,对膜元件的污堵

超滤装置进水来源主要是黄河水,而黄河水前置预处理用的是铁盐作为絮凝剂,当出现絮凝剂加入过量时,其进水的还铁量就得以上升。 另一方面公司黄河水在进到系统前要进行加热,而加热器为混合式加热器,由于加热的热源为暖气疏水,其含铁量很高,也会造成膜元件的污堵。

2.4 设备停运期间,对膜元件的污堵

超滤装置在停运期间,由于膜元件在水中长时间浸泡,会产生盐类沉积和微生物的污堵。

3 超滤装置化学清洗的步序

3.1 超滤装置的清洗工艺

超滤装置的化学清洗采用化学清洗药剂循环清洗方式进行,清洗前首先停止超滤装置运行, 将超滤装置电磁阀箱上的就地/远方开关切换到就地位置,打开超滤的上、下排水门,正冲反洗排水门,手动浓水排放门排水,待超滤装置的水放干净,关闭所有进水门,排水门。 开启清洗系统各个阀门即可启动清洗泵对系统进行清洗, 清洗结束后,打开上述阀门进行放水,将系统冲洗干净即可。

3.2 超滤装置的化学清洗

3.2.1 超滤装置碱洗

超滤装置的碱洗可以有效去除超滤膜表面沉积在其表面的泥沙、油脂等污物,从而降低膜表面的跨膜差压,碱洗过程关键是要将药箱内的氢氧化钠溶解均匀,防止未溶解的氢氧化钠进入系统内导致局部PH 严重超标,造成膜元件的损坏。 在正常情况下,碱洗碱液浓度的控制是根据设备主要技术参数的PH 値适用范围进行确定, 其PH 値控制在11 以内,为保证清洗效果可以在碱洗溶液中加入0.5%的十二烷基磺酸钠作为表面活性剂,以增强杂质的去除速度,同时还对油脂类的沉积物起到很好的去除作用,清洗采用循环清洗和浸泡两种方式进行。先进行循环清洗20 分钟,在浸泡30 分钟,再循环清洗10 分钟,这样的清洗方式有助于膜元件的清洗效果。

3.2.2 超滤装置的碱氯洗

超滤装置的碱氯洗就是在碱洗的溶液中加入适量的次氯酸钠溶液进行的化学清洗。 当超滤膜碱洗结束后,要向药箱中加入活性氯在10%的次氯酸钠溶液,将其浓度控制在0.05%左右,其目的是要杀死膜表面的细菌和微生物,同时次氯酸钠在碱性溶液中具有较强的剥离效果,可提高化学清洗效果,减少杂质在膜表面的残留,碱氯洗结束后要对系统进行水冲洗,当冲洗至出水透明,溶液的PH 値在7-8 之间可停止进行冲洗,即可转入酸洗阶段。

3.2.3 超滤装置的酸洗

超滤装置的酸洗可以除去膜表面沉积的微生物、钙、镁水垢等物质。酸洗酸液的PH 値控制在2-4 之间。正常情况下,酸洗使用的酸应使用有机弱酸,如柠檬酸和草酸等,其中采用柠檬酸做清洗药剂时,建议使用食品级药剂,它对清除钙、镁水垢的清洗效果要好于草酸,而草酸适合于清洗铁的氧化物化合物污染较重的膜元件。设备清洗时首先要对膜元件的污染性质作一个初步判断,以确定药剂使用的类型。 酸洗过程中要每15 分钟进行一次化学实验, 以检测药液的PH 値在控制范围内,当PH 値升至4 以上时要及时补加药剂,整个酸洗过程应采用循环清洗的方式, 这样可将清洗过程产生的气体带出带出系统,促进化学反应速度,缩短清洗时间。

3.2.4 化学清洗过程的温度控制

化学清洗液的温度对化学清洗效果的好坏至关重要,温度高对膜元件造成损坏,温度低清洗效果较差,特别要注意的是温度变化对超滤膜的清洗效果有着重要影响,不单单是提高温度就可以降低跨膜差压,在升温过程中还要考虑膜元件的本身特性,清洗中要提高水温必须在循环清洗开始之后进行加热,加热的速度不能太快,应该每分钟温度的变化速率不超过0.5℃,最高温度不超过30℃,只有这样清洗后的错膜差压才会下降较多,如果直接将清洗液的温度升高,由于膜的孔径发生收缩变化,从而造成膜元件的损坏和运行差压的上升。

4 超滤装置清洗的注意事项

1)超滤装置在清洗过程中,把清洗泵出口压力控制在50~100 kPa,即与膜筒正常运行时进口压力相当,防止超过膜筒承受最大压力而对膜筒造成挤压。

2)碱洗配碱过程中,首先要将溶药箱用除盐水冲洗干净,将药箱内加入需要的除盐水量,启动溶药泵泵进行打循环,同时将溶药箱排污门稍开一点,目的是防止氢氧化钠颗粒在没有溶解的情况下堵塞排污门,造成化学清洗的中断,然后慢慢将需要量的氢氧化钠倒入药箱中溶解,溶解完毕后,可加入阴离子表面活性剂,循环5 分钟后,停止打循环,测定药液的PH 値符合要求后,就可导通超滤装置清洗系统进行化学清洗。

3)碱、氯清洗时,次氯酸钠必须是在中性或微碱性溶液中加入,不允许在酸性溶液中加入。

4)酸洗过程中,控制清洗液的pH 值在2-4 之间。 清洗液的颜色会出现红褐色,这表明超滤膜中有铁污染,这种情况最好使用草酸进行化学清洗,如果清洗液只出现泡沫,水比较澄清,这说明是钙、镁盐类的污染,清洗也易选用柠檬酸。

5)酸洗后的水冲洗是确保超滤装置清洗效果的关键一环,在酸洗结束后,在溶药箱内加入除盐水,对系统进行水冲洗,一般第一次和第二次冲洗水的浊度不是最高的,但从第三次开始冲洗水的浊度开始上升较快,然后冲洗水的浊度开始下降,如果不认真进行水循环冲洗而采用投运超滤装置进行水冲洗,其清洗效果达不到预期的目的。

6)超滤装置进行化学清洗时,在表面活性剂的选择上建议选用阴离子表面活性剂,同时要考虑该活性剂属于低泡型,否则在化学清洗中会产生大量的泡沫影响到清洗工作的进行。

7)设备清洗完毕后,不要急于投运,要将系统的水温降至和进水水温相近的时候,在投运设备,这样超滤装置的膜元件会得到很好的保护,跨膜差压也会得到明显的下降。

5 结束语

1)超滤装置的化学清洗最关键的是要控制清洗液的升温速度和清洗液的温度,只有这样才能保证膜元件在化学清洗过程中不发生损坏和清洗效果不理想的问题。

2)清洗液的PH 値也很关键,不管是酸洗还是碱洗,清洗液的PH値都要满足超滤装置运行参数的要求,这也是防止造成设备损坏或缩短设备寿命的重要一环。

3)表面活性剂的选择很关键,重要的是要了解设备污染的类型和表面活性剂的特性,最终找到一个适合该系统使用的活性物质。

4)化学清洗的最后一步是水冲洗,水冲洗时水的温度一次要比一次低,但也不能下降太快,适当的时候也要对冲洗水进行适当的加热,使膜元件接触水的温度缓缓降至和进水相同的温度。

5)超滤装置的冲洗次数是要采取少量多次的冲洗方法,这样既可以节约用水,也可以提高清洗速度。

[1]宋珊卿.动力设备水处理手册[M].北京:中国电力出版社,1997.