400T立式车铣床静压导轨研伤原因分析及解决措施

2014-02-22张伟中国第一重型机械股份公司铸锻钢事业部经营部电站铸锻件科

张伟/中国第一重型机械股份公司铸锻钢事业部经营部电站铸锻件科

400T立式车铣床静压导轨研伤原因分析及解决措施

张伟/中国第一重型机械股份公司铸锻钢事业部经营部电站铸锻件科

中国第一重型机械股份公司在2007年安装的型号为 SMVTM1250X55/400L-NC的数控单立柱移动立式车铣床。其加工活件最大回转直径12.5m,最大高度5.5m,最大工件重量400T。本文结合设备维修管理实际,通过查找工作台静压导轨研伤的原因和对问题的处理方法,以达到恢复机床加工精度及使用寿命的目的,为今后的工作积累宝贵的经验。

一、机床的主要结构及性能

该机床的主要传动由160K W直流电机驱动,可控硅无级调速;二级齿轮变速箱,由电磁滑阀控制变速油缸,变速拨叉推动变速齿轮实现两级机械变速,使工作台获得0.16-16r/min的转速,即一档0.16-4r/min,二档0.64-16r/min。

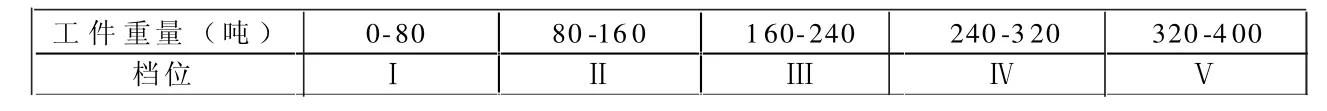

工作台部分由工作台、工作台底座、主轴部分及传动机构组成,主轴径向采用FAG高精度双列圆柱滚子轴承NN49/670K/P4定心,其内环具有锥孔,可以调整径向间隙,以保证主轴的回转精度。同时,工作台采用具有预紧载荷的恒流静压导轨,工作台导轨分24个油腔,以实现工作台不同工件重量条件下均能获得符合要求的油膜厚度和工作台端面精度,在工作台基座上安装有位移传感器和温度传感器,以监测静压导轨油膜厚度和油温。工作台静压导轨的供油根据工件重量分为五档(如表1),如需换挡时,需将工件装卡在工作台上,然后再换档。

表1 吨位与档位关系

工作台静压导轨工作原理:工作台静压导轨由4台静压前置泵通过齿轮分油器向24个腔供油,4个静压前置泵安装在一个减速箱体上,由一个变频电机通过减速箱传递给4个静压前置泵动力。同时,电机端安装有一个飞轮,在机床突然断电时起到静压保护作用,断电15s内仍能保证给静压导轨供油。

二、工作台静压导轨研伤原因分析及解决措施

1.静压导轨研伤原因分析。机床在加工活件过程中发现主电机电流表波动异常,机床出现静压流量不足、油膜厚度过低报警,但由于机床所加工的活件工期短,为了不拖延交货期,必须短期内加工完成,因此没有停机,机床继续工作。经一天以后,活件加工完成,对机床进行检修,将工作台翻起,发现齿圈已经脱落,工作台静压导轨严重研伤。经现场仔细研究分析,造成该事故的原因主要有以下几方面:

(1)齿圈脱落主要是机床出厂时齿圈螺栓没有完全把牢,同时维修班组也没有定期的对螺栓进行紧固。

(2)齿圈脱落后与工作台基座相互摩擦造成大量铸铁粉末混入液压油,严重污染了液压油,从而也造成了静压前置泵的磨损,导致静压流量不足和油膜厚度过低报警。

(3)在检查静压前置泵的传动变速箱时发现箱体内齿轮磨损严重,轴承大部分损坏,仔细研究发现,减速箱内结构为一个主动的斜齿轮带动四个均为右旋的从动齿轮,这样就造成了四组传动均产生了一个方向上的轴向力,严重的减少了主动轴上的轴承使用寿命,一旦轴承损坏,就会导致齿轮磨损,最终导致油泵不能正常供油。

(4)台静压前置泵通过齿轮分油器箱24个腔供油,原则上要求供油点按一定顺序相互间隔的,但经检验测试每台泵的供油点都是相邻的,如果一但有一台泵不能正常工作,工作台就会受力不均,不仅静压导轨不能正常平衡上浮,还会是静压导轨加重磨损;

l一些油管接头处以及一些回油部分存在漏油现象,造成部分液压油流到邮箱外部,使得系统供油不足。

2.解决措施。

(1)工作台静压导轨的修复。工作台静压导轨研伤程度较深,且整个圆周(直径7m)范围内都已研伤,最根本的解决办法就是更换新的静压导轨,但这需要很高的成本,且生产周期很长。因此,首先考虑的方法是使用专业的导轨修复剂,其固化后具有硬度高、耐磨、耐高温等特性,经讨论研究,导轨研伤面积较大,长年累月的处于浸油环境,修复剂可能会脱落,这样就不能从根本上解决问题;其次,想到的方案是将整个静压导轨到机床上加工,将研伤的部分加工去掉,但是,研伤处最深部分有10mm左右深。若是加工,那么去掉的尺寸过大,与工作台关联的很多相关件尺寸都不能满足要求,那么相关部件都需要更换,最终方案也未能通过;最后,研究决定将静压工作台导轨表面加工去掉20mm,同时在铸造车间铸造40块材料为HT200的铸铁板,厚度为25mm,再将铸铁板在铣床上加工成扇形板,要求两面表面粗糙度达到Ra3.2。将加工后的扇形铸铁板用螺钉紧固到加工后的静压导轨上,然后到机床上进行加工,使所有铸铁板表面在一个平面上即可。最后再对加工后的导轨表面进行手工精刮研,以保证静压导轨自身的涵油。

(2)工作台基座的修复。首先,使用抛光机对工作台基座表面进行抛光,将研伤较重部位磨平,然后以静压导轨为基准,利用手工对工作台基座进行精刮研,使静压导轨与工作台基座有完好的接触率。

(3)静压前置泵减速箱的改进。将减速箱内主动齿轮改为人字形齿轮,使主动齿轮获得两个旋向,再将从动齿轮中其中两个齿轮改为左旋。经计算比较,主动轴上的轴向力在不考虑其他因素的情况下,合力为零,这就能大大的增加轴承的使用寿命。

(4)静压腔油管的分布。工作台底座静压腔油管严格按液压系统原理要求连接,保证每个齿轮分油器供油点是按一定顺序互相间隔的。在等量分油器前端安装流量发讯器,以检测液压油是否通过,如果没有发出通过信号过坐台就不能旋转,以免将静压导轨研伤。

(5)其他措施。为保证静压质量,更换所有漏油油管及接头。为了防止有关振动磨破油管,有关要相互不接触,油管每间隔0.5m安装一个固定油管的卡子,保证每根油管不颤动和工作平稳。

三、结论

在短时间内以低成本对400T立车静压导轨及其系统完成修复改造后,工作台在承重情况下,运转平稳,经位移感应器和百分表测得工作台静压腔油膜厚度达到0。35mm以上,精度符合加工要求,这充分说明工作台静压导轨及其系统的修复改造是成功的,此次的机床事故处理工作为今后的工作积累了宝贵的经验。