GE水煤浆气化技术现状和应用前景

2014-02-20陈鲁园亢玉红马亚军尚军飞

李 健,陈鲁园,闫 龙,亢玉红,马亚军,尚军飞

(1. 榆林学院化学与化工学院, 陕西 榆林 719000;2. 兖州煤业榆林能化有限公司,陕西 榆林 719000; 3. 榆林凯越煤化有限公司,陕西 榆林 719000)

GE水煤浆气化技术现状和应用前景

李 健1,陈鲁园2,闫 龙1,亢玉红1,马亚军1,尚军飞3

(1. 榆林学院化学与化工学院, 陕西 榆林 719000;2. 兖州煤业榆林能化有限公司,陕西 榆林 719000; 3. 榆林凯越煤化有限公司,陕西 榆林 719000)

GE水煤浆气化技术是第二代煤气化技术中发展最迅速、成就最显著的生产技术之一,是美国通用电气能源集团推广的具有世界领先的煤气化技术,我国对于GE水煤浆气化技术的应用最为广泛。讨论了GE水煤浆气化技术原理、特点、现状,并对该技术的应用前景进行了分析、总结。

GE;水煤浆;煤气化;应用

洁净煤技术是高效清洁地利用我国丰富煤炭资源的重要手段,对于满足国民经济快速稳定发展,改善能源利用与环境污染之间的对立关系等方面有着重要意义,现已经成为我国能源可持续发展的重要领域[1]。煤气化作为洁净煤技术的重要组成部分,具有主导性地位,而GE水煤浆气化(德士古水煤浆气化技术)又是煤炭气化技术的典型代表。它是一种以水煤浆为进料的加压气流床气化工艺[2-3]。本文介绍了GE水煤浆加压气化技术,论述了其应用现状及前景。

1 GE水煤浆加压气化技术介绍

GE煤气化技术属于气流床气化技术,是美国德士古(Texaco)公司根据油气化技术的思路开发出来的。它是在原煤中加入添加剂、助熔剂和水,磨制出合格水煤浆,经加压后喷入气化炉,与氧气或富氧在加压及高温状态下发生不完全燃烧反应制得高温合成气,高温合成气经辐射锅炉与对流锅炉间接换热回收热量(废锅流程),或直接在水中冷却(激冷流程)后经洗涤、除尘进入下一工序。气化温度1 300~1 400 ℃,气化炉无转动部件,对于生产合成气的气化炉,现大多采用激冷流程。

1.1 气化工艺

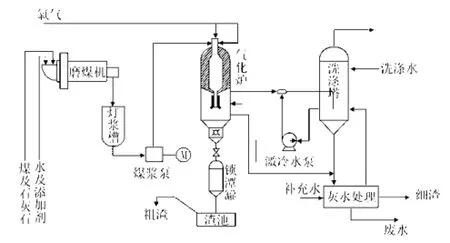

GE水煤浆加压气化炉过程属于气流床疏相并流反应。水煤浆与纯氧通过气化炉的工艺喷嘴混合,高速进入气化炉反应室,水煤浆被高速氧气破碎、雾化,二者受到耐火衬里的高温辐射作用,迅速经历预热、水分蒸发、煤的干馏、挥发物的裂解燃烧以及碳的气化等一系列复杂的物理、化学反应过程,最后生成以一氧化碳、氢气、二氧化碳和水蒸气为主要成分的湿煤气;熔渣和未反应的碳一起并流向下,离开反应区,进入炉子底部激冷室水浴。熔渣经淬冷、固化后被截留在水中,落入集渣容器,经锁斗排渣系统定时排放。煤气和饱和蒸汽进入煤气冷却、净化系统。GE水煤浆制合成气工艺见图1。

1.2 气化原理

气化炉是一直立圆筒形钢制受压容器,炉膛内壁衬以高质量的耐火材料,以防止热渣和热粗煤气的侵蚀。气化炉近于绝热容器,其热损失非常低。目前气化压力范围为2.5~8.5 MPa, 气化压力的高低根据煤气用途而定。在反应室中,碳、水蒸汽和氧气在1 400 ℃温度及一定压力下进行不完全燃烧反应,其主要反应为:

CnHm+ n/2O2→ nCO + m/2H2

CnHm+ nH2O → nCO + (n + m/2)H2

CnHm+ (n + m/4)O2→ nCO2+ m/2H2O

C + CO2→ 2CO

CO + H2O→ CO2+ H2

图1 GE水煤浆气化工艺流程及装置(激冷流程)Fig.1 The technological process and equipment of GE coal-water slurry gasification(quenching process)

上述反应在气化炉内进行迅速,煤浆在反应区停留时间为3~5 s,最终得到的粗煤气中主要气体成份有H2、CO和CO2,另有少量H2S、CH4和N2,其中有效气成份(CO+H2)>80%(体积分数)。

1.3 工艺特点

与传统煤气化技术相比,GE水煤浆加压气化技术具有以下特点[4-6]:

布鲁杆菌病(布病)是由布鲁杆菌(布菌)感染引起的动物疫源性疾病,经破损的皮肤或黏膜接触感染动物的分泌物或排泄物,进食受污染的食物或饮水等途径感染。人感染布菌后,常表现为发热(多为波状热)、寒战、多汗、头晕、头疼、乏力、关节疼痛及肝脾肿大等,亦可发生骨关节炎、脑膜脑炎、亚急性甲状腺炎、感染性心内膜炎、肾小球肾炎等并发症。近年来,布病发病率呈现上升趋势,部分患者临床表现不典型,常以其他系统表现为首发症状,加之临床医师对其认识不足,易造成误诊、误治,因此,本文对布病并发症的临床表现、诊断及治疗进行介绍。

(1)对原料煤煤种适应性较宽。气煤、烟煤、次烟煤、无烟煤、高硫煤及低灰熔点的劣质煤、石油焦等均能用作气化原料。一般要求原料煤含灰量较低、灰熔点低于1 300 ℃,灰渣粘温特性好,以保证液态排渣效果。气化压力从2.5、4.0、6.5到8.5 MPa,由于气化压力高,新鲜气可不需增压,且合成气压缩功耗省,尤其是生产甲醇时,可实现等压合成。

(2)碳转化率高。该技术碳转化率达96%~98%,有效气成分(CO+H2)约为(80%~83%),有效气(CO+H2)比氧耗为336~410 m3/km3,有效气(CO+H2)比煤耗为550~620 kg/km3。

(3)气化炉结构简单。气化炉内无转动部件,制造方便,国产气化炉应用广泛,可节省大量投资费用。

(4)单炉处理煤量大,生产能力高。当前国际上最大的气化炉日投煤量为2 000 t,而且有30%的增产能力。

(5)合成气质量好。CO+H2>80%,且 H2与CO量之比约为0.77,可以对CO全部或部分进行变换,以调整其比例,且后系统气体的净化处理方便。

(6)“三废”量小,属环境友好型工艺。该工艺由于气化炉内温度达到1 300~1 400 ℃, 所以不生成焦油、酚等污染环境的副产物, 外排废水易处理,部分废水可循环利用作为水煤浆磨制原料。气化炉渣为固态排放物, 可用于制作水泥等建筑材料。

2 技术现状

2.1 发展历程

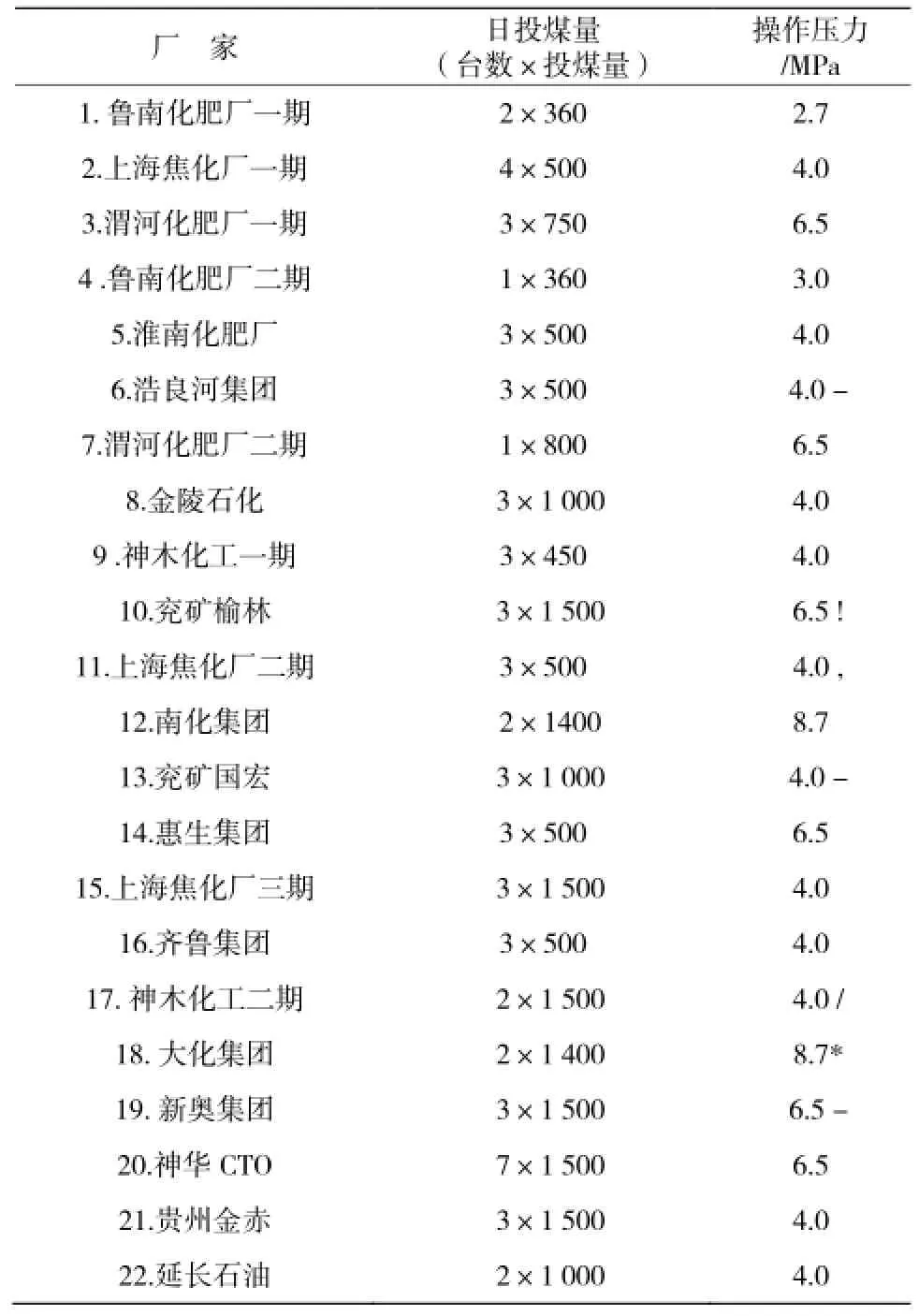

GE水煤浆加压气化工艺是由美国德士古石油公司开发的。第一套处理15 t/d煤的中试装置于1948年在美国洛杉矶附近的 MONTEBELLO建成。1958年在美国圣弗吉里MONGANTOWN建立了处理100 t/d煤的原形炉,操作压力2.8 MPa,气化剂为空气,生产的合成气用于合成氨,1979年在联邦德国完成工业操作试验。20世纪80年代该技术投入工业化生产,成为具有代表性的第二代煤气化技术。中国从20世纪90年代初开始大量引进该技术,山东鲁南化肥厂、上海焦化厂、陕西渭河化肥厂、淮化有限公司等均采用该工艺流程。目前我国采用该技术的在运行装置有约20多套(见表1)。

2.2 应用现状

GE水煤浆加压气化技术应用广泛[7],主要可用于制取氨、甲醇、醋酸、烯烃等的合成气、联合循环发电等。

(1)制氨合成气

用激冷流程制得的合成气,饱和了大量水蒸汽,不需配蒸汽即可进行直接变换,具有很大的经济优势,它是替代以渣油、天然气为原料的氨合成原料路线、改造传统煤头气化工艺最现实可行的方法。国内大型化肥厂均采用此法制取氨合成气。

(2)制取甲醇、醋酸、烯烃的合成气

GE水煤浆加压气化技术生产原料气合成甲醇,是以煤为原料最经济、最实用的甲醇生产途径。甲醇是一种重要的基本有机化工原料,利用其还可以生产醋酸、烯烃等下游产品。我国目前利用GE煤气化制甲醇的企业达十几家,仅榆林的煤制甲醇就有三家(兖矿榆林、神木化工、延长石油),从这企业的运行情况看,经济效益和社会效益都比较明显。该技术由于是水煤浆进料,大量水份要进行气化,因而以单位体积的(CO+H2)计的煤耗和氧耗比较高,但其粗水煤气中惰性气体含量很少,因而在甲醇合成时不仅循环气量小、省压缩功,而且弛放气量小,可以不设弛放气氢回收装置。在不设弛放气氢回收装置时每吨甲醇消耗原煤为1.356 t,如同样设氢回收装置时每吨甲醇消耗原煤可降至1.25 t。

表 1 GE水煤浆气化的应用状况Table 1 Application of GE coal-water slurry gasification

(3)用于联合循环发电(IGCC)

联合循环发电(IGCC)是目前最洁净、最有效的洁净煤技术之一[8],它是将煤气化技术和高效的联合循环相结合的先进动力系统。IGCC技术相比传统的火力发电,既能提高发电效率,由能对煤实现洁净利用,是一种有广阔发展前景的煤发电技术。在目前技术水平下,IGCC发电的净效率可达43%~45%,污染物的排放量仅为常规燃煤电站的1/10,脱硫效率可达99%,二氧化硫排放在25 mg/Nm3左右。氮氧化物排放只有常规电15%~20%,耗水只有常规电站的1/2~1/3,利于环境保护。目前采用GE水煤浆加压气化技术进行联合循环发电的企业有德国鲁尔化学公司及美国冷水工程联合循环发电厂,我国也有多家大型IGCC发电示范项目均采用此法制备燃气。

3 应用前景

美国GE水煤浆气化技术是目前世界上最先进的能源转换技术之一,它将煤炭资源转换为洁净的气态能源,有效地解决了在煤炭利用过程中造成的环境污染问题[9]。该技术目前主要用于甲醇、尿素制造的前端工艺和供热、供电的能源转换。

GE公司自2004年6月收购雪佛龙-德士古气化技术和业务之后,把先进的煤气化技术与GE强大的发电业务、水处理业务结合起来,至今中国以成为GE能源气化业务的重要市场。由于其工艺简单、安全、清洁、废水循环处理、低成本等特点,GE煤气化技术在中国得到了迅猛的发展,处于世界领先地位。目前国内大甲醇、大化肥项目多采用GE气化技术,且在世界范围内IGCC电站多采用此种气化技术。另外,煤制天然气项目也已得到论证正快步向前推进,相信对于GE水煤浆气化技术在中国的煤化工企业中将具有更大的吸引力。而且其发展触角可延伸至下游产品醋酸、二甲醚、MTO(甲醇制烯烃)等新型煤化工产业,今后多年,这种煤气化技术仍将作为气化技术的领军者得到进一步优化和发展。

[1]徐虎. 洁净煤技术的展望[J]. 洁净煤技术, 2007, 13(1): 89-92.

[2]宋迪,潘水雀. 水煤浆加压气化技术的进展[J]. 石油化工应用, 2007, 26(6): 3-7.

[3]谢书胜,邹佩良,史瑾燕. 德士古水煤浆气化,Shell气化和GSP气化工艺对比[J].当代化工,2008,37(6):666-668.

[4]李义华,罗雪. 德士古气化装置运行初期存在问题与解决措施[J].广州化工,2011,39(9): 163-164.

[5]王永康,李正平,任文平,等. Texaco煤气化工艺的影响因素[J].洁净煤技术,2010,16(1):47-51.

[6]刘志敏. 德士古水煤浆气化技术及其特点[J]. 辽宁化工, 1998, 27(5): 250-251.

[7]高丽. 德士古水煤浆加压气化技术的应用[J].煤炭技术,2010,29(7):161-162.

[8]井云环,任淑荣.德士古废锅流程水煤浆加压气化工艺在煤化工联合发电中的应用[J].煤化工,2013,41(3):17-19.

[9]白颐,王钰,于殿名,等. 通用电气公司废热锅炉流程气化、液体零排放及煤气化联合循环发电技术评论[J].煤炭技术,2013,31(8):44-50.

Present Situation and Application Prospect of GE Coal-water Slurry Gasification Technology

LI Jian1,CHEN Lu-yuan2,YAN Long1,KANG Yu-hong1,MA Ya-Jun1,SHANG Jun-fei3

(1. College of Chemistry & Chemical Engineering ,Yulin University, Shaanxi Yulin 719000,China;2. Yanzhou Coal Mining Co., Ltd. Yulin Energy & Chemical Branch, Shaanxi Yulin 719000,China;3. Yulin Kaiyue Coal Chemical Co., Ltd., Shaanxi Yulin 719000,China)

GE coal-water slurry gasification is a second generation coal-water slurry gasification technology that gained quick development and great success in past decades; it is popularized by American GE Energy Corporation and is widely used in our country. In this article, the principle, characteristics and present situation of GE coal-water slurry gasification technology were discussed; application prospect of this technology was analyzed and summarized.

GE; Coal-water slurry; Coal gasification; Application

TQ 546.2

A

1671-0460(2014)11-2374-04

陕西省教育厅研究项目,项目号:2013JK0686;榆林学院研究项目,项目号:11GK34, JG1304。

2013-12-23

李健(1980-),男,陕西神木人,讲师,硕士,2008年毕业于延安大学化学工艺专业,研究方向:从事化工教学及煤化工研究工作。E-mail:lijian5220@163.com。