机械式变速器静态选挂挡力测量系统设计方案

2014-02-20赵康冯殿军

赵康,冯殿军

(陕西法士特汽车传动工程研究院,陕西 西安 710119)

机械式变速器静态选挂挡力测量系统设计方案

赵康,冯殿军

(陕西法士特汽车传动工程研究院,陕西 西安 710119)

本文介绍了机械式变速器静态选挂挡力测量系统,该系统以飞思卡尔系列MC9S12XS128为核心控制单元,通过PWM控制直流伺服电机的运转,使用位移传感器、力传感器、转速编码器组成了一套完整的反馈系统,可以准确、可靠的测量出机械式变速器的静态选挂挡力。该方案价格低廉,使用简单,具有一定的使用价值。

机械式变速器选挂挡力;XS128单片机;PWM;直流伺服电机

CLC NO.:U463.2Document Code:AArticle ID:1671-7988(2014)11-50-03

引言

随着现代计算机技术的高速发展,机械式变速器试验测试技术也有了突飞猛进的进步。同时由于驾驶员对车辆驾驶舒适性要求不断提高,使得挂挡轻便的变速器备受青睐,尤其在重型汽车领域。机械式变速器的静态选挂挡力的测量成为全世界众多变速器厂家试验测试的重要项目。然而受制于选挂挡力测量的理论标准不健全,对选挂挡力测量系统的设计有一定的影响。主要在系统的硬件设计和控制选挂挡力方案上成为了该系统关键。本文提出一种基于飞思卡尔MC9S12XS128系列单片机为基础的机械式变速器选挂挡力测量系统的设计方案。

1、机械式变速器静态选挂挡力系统简介

机械式变速器选挂挡力测量系统是在机械式变速器处于静止水平的条件下,测量变速器的选挡过程和挂挡过程中的最大选挡力和最大挂挡力的测量系统。最大选挡力和最大挂挡力的大小主要取决于变速器的操纵机构的设计和同步器结构的设计。操纵机构的限位弹簧刚度的大小,以及同步器平衡弹簧刚度的设计,都会影响变速器选挂挡力的大小。由于该系统的测量过程中受到人的影响因素比较多,比如选挂挡测量执行机构挂挡时的速度和推拉角度,选挂挡开始和结束的位置等因素都会影响测量结果。对上述的几种影响因素的控制成为了机械式变速器选挂挡力测量系统设计的关键。

2、机械式变速器静态选挂挡力系统工作原理

机械式变速器静态选挂挡力系统的核心是MC9S12X S128单片机对执行机构(选挡直流伺服电机和挂挡直流伺服

电机)的控制。XS128单片机通过PWM脉宽控制,来实现直流伺服电机的不同转速控制,同时通过位移传感器的位置信号、转速编码器的转速信号和力传感器的力值来反馈调节整个系统的。图1为整个系统框图。

3、机械式变速器静态选挂挡力系统硬件

机械式变速器静态选挂挡力系统是以MC9S12XS12单片机为控制核心,PWM功率管是为电机提供大的功率来驱动选挡和挂挡的伺服直流电机,转速编码器、力传感器、位移传感器都是整个系统的反馈测量装置。硬件示意图如图2所示。

MC9S12XS12单片机通过自身的PWM模块来控制PW M功率管的开关,可以实现对直流伺服电机的正反转控制和速度快慢的调节,转速编码器可以检测到电机的转速,将转速信号传送给单片机,单片机就可以实时的监控直流伺服电机的旋转状态,可以实时的调节电机的转速;位移传感器可以测量到电机的执行机构所走过的位移,将实时的位移值,与示教时所定的位移限值进行比较,可以达到电机所需的一个控制量,或者到达位移的限值,也就是选挡或者挂挡示教的最大位置,通过位置信号可以控制电机的停止和转动;力传感器可以实时的检测到电机执行机构的力值,通过力值信号被反馈到单片机中,单片机可以记录力值信号,同时可以与力值的限值进行比较,从而可以达到控制电机的停止或者转动。单片机可以将力值信号,位置信号,电机的转速信号通过MAX232串口送入PC机,从而实现对整个系统所采集的信号进行处理和保存【1】。

4、机械式变速器静态选挂挡力系统控制模型

该系统由位置反馈环、力反馈环、转速反馈环组成,位置反馈环和力反馈环是主反馈环,反馈结果与给定的值RL、RF进行相减就可以得到位置信号的偏差信号eL和力值信号的偏差信号eF,偏差信号由比例反馈节K1放大,送入下一个环节。转速反馈环是一个局部反馈矫正环节,可以改善伺服系统的阻尼系统,提高系统刚度,并减小局部环内的各种非线性影响【2】。

K2G1(S)是转速环的放大及串联校正环节,转速环一般采用PI(积分)控制,可以克服静差KT是比例系数,To时间常数。K3是PWM功率放大器的比例常数。

G2(S)是伺服电机的传递函数,KG是静态放大系数,td是电磁时间常数,tj为电机时间常数。

HV(S)是转速反馈环节的传递函数,编码器实质是一个比例环节,所以HV(S)=KV,KV是转速反馈环节的比例系数。

HL(S)是位置反馈环节的传递函数,也是一个比例环节,HL(S) =KL,KL是位置反馈环节的比例系数。

HF(S)是力反馈环节的传递函数,也是一个比例环节,HF(S) =KF,KF是力反馈环节的比例系数。

根据上面的分析,由于控制量是以位置反馈为主,故控制量:

控制量C(n)与上次的采用值C(n-1)、给定值RL(n)、位置采样值L(n)、速度采样值V(n)有关,同时与给定上次的采样值给定值RL(n-1)、上次的采样值位置采样值L(n-1)、上次的采样值速度采样值V(n-1)有关【3】。

5、控制流程图

单片机初始化整个I/O口,同时设定了位置和力的限值,这个过程是一个示教的过程,单片机实时的采集位移、力和速度信号、将这些信号值与给定的值比较计算,就可以求出控制量C,将控制量送入单片机中,又可以控制电机的转速。从而形成了这样的反馈循环,也是整个机械式变速器静态挂挡力系统的整个运行过程。

6、总结

机械式变速器静态挂挡力系统是以MC9S12XS128单片机为核心控制单元,整个系统结构简单,成本低,测量的准确性高,可靠性高,具有一定的使用价值。

[1] 余永权,汪明慧,黄英.单片机在控制系统中的应用·北京:电子工业出版社,2003.

[2] 李天平.面天线测量转台控制器的设计与实现. 济南:山东师范大学学报,21(2):2006;53-55.

[3] 王喜明,高伟.单片机对直流伺服电机控制的研究. 西安: 科学技术与工程,第7卷第14期2007年7月.

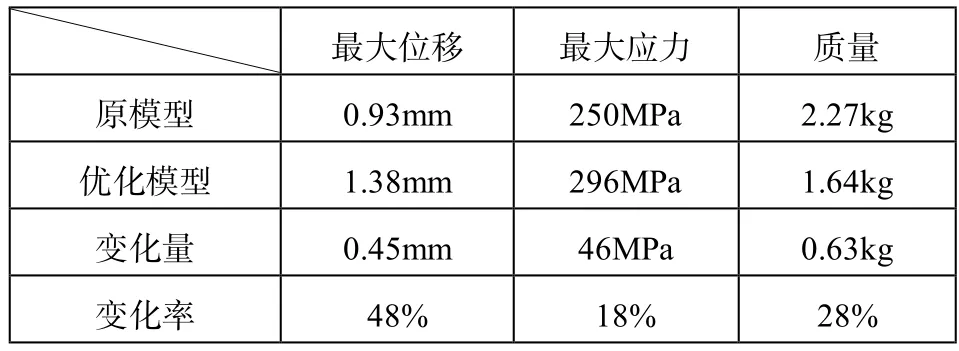

从结果对比中可以看出,在受相同载荷和约束的条件下,优化后支架的最大应力较优化前有所增加18%;原结构的重量较优化后下降了28%。虽然优化后的最大位移增加了48%且应力集中处增加18%但仍然能满足支架在受2.7倍安全系数拉力下正常使用。实现轻量化且降低了成本。

表3 支架优化前后分析结果对比

4、结束语

本文运用Hypermesh对中重卡变速箱选换挡软轴固定支架建立了有限元模型,同时对支架做出了静力学受力分析,并根据分析结果应用OptiStruct对支架进行拓扑优化,在结构满足刚度、强度的前提下大大减轻了支架重量,节省了材料。此外,本文的分析结果对支架的轻量化设计及改进有一定的指导作用。

参考文献

[1] 刘惟信。汽车设计[M]。清华大学出版社,2001.

[2] 张胜兰,郑冬黎,郝琪,李楚琳,基于HyperWorks的结构优化设计技术[M]。北京:机械工业出版社,2008.

Static selected gear force measurementing system of Mechanical transmission

Zhao Kang, Feng Dianjun

(Shaanxi fast automobile transmission engineering research institute, Shaanxi Xi’an 710119)

This paper introduces the static selected gear force measuring system of mechanical transmission, the system on the fly think of Carle MC9S12XS128 as the core control unit, through the PWM control of a DC servo motor, using the displacement sensor, force sensor, speed encoder consists of a complete set of feedback system, can be accurate, reliable measurement of static selection mechanical transmission gear force. The scheme of low price, easy to use, and has a certain application value.

gear selection of Mechanical transmission; XS128; PWM; DC servo motor

U463.2

A

1671-7988(2014)11-50-03

赵康,工程师,就职于陕西法士特汽车传动工程研究院。研究方向:变速器设计,变速器实验检测,机电一体化。