提高双联齿轮热后磨孔工序加工合格率的攻关

2014-02-20仵卉

仵 卉

(陕西法士特汽车传动集团公司,陕西 西安 710077)

提高双联齿轮热后磨孔工序加工合格率的攻关

仵 卉

(陕西法士特汽车传动集团公司,陕西 西安 710077)

本文结合企业生产实际,以提高双联齿轮磨孔工序合格率为核心,通过改进装炉方式和磨孔夹紧方式等方法,完成了改进目标,有效解决了生产难题,也提高了双联齿轮的整体质量。

合格率;变形;装炉方式;装夹

CLC NO.:TH132Document Code:AArticle ID:1671-7988(2014)08-90-03

1、背景

双联齿轮是汽车取力器中的重要零件(如图1),其主要作用是通过与变速器齿轮啮合来传输力矩。采用双联齿轮的优点是:

a、结构紧凑、减少了零件数量,为取力器总成设计节省了空间;

b、零件整体性好,强度提高,改善了装配工艺性,降低了加工成本。

双联齿轮紧凑的结构也给该零件的热处理和机加工工序提出了更高的要求。近期,一批某双联齿轮虽然热前各工序质量比较稳定,但在热后磨工艺孔工序常常出现问题。例如,双联齿轮热后磨φ40.1工艺孔工序的工艺要求为:齿圈径跳要求0.045,齿形0.02;磨孔工序加工后实测结果:齿圈径跳0.06左右,齿形0.03左右,不符合工艺要求,工序加工合格率仅为20%左右。经测量,此批工件热后内孔多出现圆度超差(孔呈椭圆状),给磨孔加工带来难度,不但造成工序加工合格率低而且给取力器及变速器总成装配带来困难。

2、技术原理及分析

2.1 技术要求

磨φ40.1工艺孔工序工艺要求如图2所示。要求将热后工件用机床卡盘和工件大齿圈的节圆夹配合装夹后,将工件T端面找正至0.04以内,磨φ40.1内孔直径至公差要求,将工件穿在φ40.1检验心轴上通过偏摆仪检测工件的两齿圈径跳,送精测室在MM齿测仪上检测齿形,要求达到齿圈径跳要求0.045,齿形0.02。

2.2 加工流程

该工件加工流程如下:粗车成型-精车一端-精车另一端-滚I齿-滚II齿-II齿倒圆角-剃I齿-剃II齿-钻油孔-标记-热处理-磨I齿棱-磨II齿棱-磨工艺孔-车止口-车另一端止口-去毛刺-清洗-终检-涂油入库。

2.3 分析解决

根据双联齿轮加工流程,从人、机、料、法、环、测几方面逐一对磨孔工序齿圈径跳和齿形的不合格原因进行分析,如图3所示。考虑人员、设备、环境和测量等因素较为稳定,处于受控状态,不稳定因素主要有如下几个方面:

2.3.1 原材料稳定性

目前,双联齿轮的原材料多采用20CrMnTiH类低碳合金钢。材料的化学成分对材料淬透性有着显著的影响,而材料淬透性又与热处理变形密切相关【1】。因此,国内外都把控制材料淬透性波动范围作为稳定齿轮畸变的第一要素【2】。熔炼质量不稳定或微量元素超标、钢材淬透性带宽超过7HRC以上等均会引起工件热后较大变形。所以公司双联齿轮的原材料采用了限制淬透性的20CrMnTiH类钢。

对本批工件进行理化分析,结果显示采用了设计要求的20CrMnTi H3,没有发生锻造热处理返修等异常,与原材料采购、进货检验及与物料跟踪单信息一致。详见表1、表2。

表1 20CrMnTiH3钢材化学成分标准与工件原材料的化学成分

表2 20CrMnTiH3钢材标准淬透性要求及工件原材料实测结果

可见,本批工件原材料淬透性带宽符合J9 及J15的标准,能够满足淬透性合金钢热后变形范围小的要求,对控制零件变形比较有利。因此原材料稳定性不是问题的要因。

小周上前把笔和会见笔录递过去。杨小水并没有细看,翻到最后一页签上自己的名字。签名画押这活,杨小水这一段肯定没少做。

2.3.2 热处理过程稳定性

热处理过程控制中环境、设备、工艺参数和装炉方式等因素造成的热处理变形会累积反映到热后磨孔工序齿形、径跳等参数不合格。

热处理车间环境因素稳定、通风良好,热处理设备为世界一流的Aichelin多用炉,设备保养得当、状态稳定,渗碳淬火处理均采用油淬,碳势可控。925℃渗碳,840℃淬火,保温3h,油温80℃。

零件硬度与金相检测结果如下表3:

表3 热后工件剖检实测结果

从零件追溯情况看,本批零件产品热处理加工过程中加热、渗碳、淬火的控制没有异常,热处理有效层深合格、金相组织稳定。

本批工件热处理装炉方式为挂装。考虑该零件结构不对称,且轴向尺寸较宽,采用挂装方式在淬火冷却时内孔油的流动性较差,导致该零件不同部位的马氏体转变的不同时性差异较大,加上零件自重的影响,所以内孔变形不好控制;如果采用平装方式装炉,内孔冷却均匀一致,且不会由于零件自重影响内孔椭圆变形趋势,变形控制较好。本批工件热后内孔检测结果显示,普遍出现圆度超差(孔呈椭圆状)的情况,且偏差方向有一定规律性,数值均在0.10-0.15之间,可能是装炉方式不合理。因此装炉方式为问题要因。

2.3.3 热后磨孔工序加工方法的稳定性

目前磨孔工序加工时,采用在内圆磨床上用手动普通三爪卡盘(如图4)进行装夹找正后磨削内孔。考虑手动普通卡盘的三个卡爪可能不同步造成工件装夹偏心而影响加工质

量。对三个卡爪的重复精度测试结果显示,其中一个卡爪的径向跳动比其余两个卡爪径向跳动小0.02-0.03左右,这种状况便会引起夹紧后工件中心偏向有问题的卡爪反向一侧或造成夹紧变形,造成齿圈径跳超差。若采用气动六爪薄膜卡盘(如图5)夹紧,由于薄膜卡盘受到轴向力后松开或夹紧工件,薄膜变形稳定,其上的卡爪定位同步性提高,能够均匀找正。因此夹紧方法为问题要因。

3、解决方案及其验证

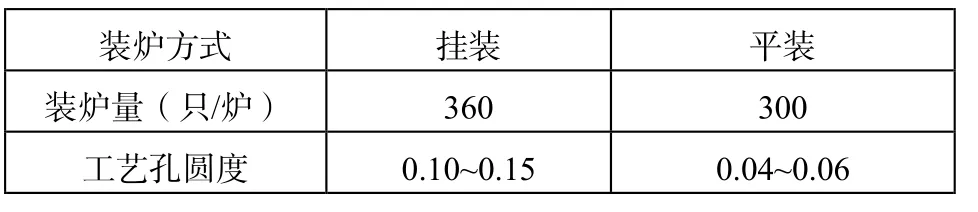

3.1 对热处理装炉方式进行改进,优化改进工位器具,将挂装方式(如图6)改为平装方式(如图7)。

表4 两种装炉方式比较

改进后虽然减少了一次性装炉量,但测量结果显示内孔圆度明显改善,热处理过程较为稳定。

3.2 改进热后磨孔工序的夹紧方式,将手动普通三爪卡盘更换为气动六爪薄膜卡盘,增加卡爪夹紧精度。我们分别用这两种卡盘进行装夹加工了20个工件,并对两组各20个工件的测量结果进行对比。

表5 两种夹紧方式加工的比较

由于工件热处理变形均匀、夹紧精度提高,卡爪径跳重复精度≤0.01,加工后工件齿圈径跳和齿形等各项参数绝大部分在公差范围内。

3.3 验证

对改进后(采用平装入炉热处理和气动六爪薄膜卡盘装夹磨孔)的两批次产品该工序加工情况进行跟踪。

表6 产品工序加工情况

从跟踪结果看,攻关后工序加工合格率≥99%。有效提高该零件磨孔工序质量,保证了后续各工序加工及零件最终质量,满足生产要求,并从热处理过程、机床调整、检测费用等方面减少了浪费,为企业减少制造和检验成本,达到预期目标。

为巩固攻关效果,采取以下固化措施:

a、对热处理工艺进行修订与完善,明确双联齿轮必须平装入炉;

b、修订双联齿轮热后磨孔工序工艺,将夹紧方式改为气动六爪薄膜卡盘夹紧。

4、小结

通过此次攻关,双联齿轮热后磨孔工序加工合格率显著提高,改进效果良好。改进中认真执行PDCA方法,能较好地运用数据分析来解决问题,有利于对改进效果进行总结分析,在以后的同类产品生产中广泛推广,并为其他问题的解决提供参考,为后续其它产品工艺攻关打下基础。

[1] 孙美英,影响热处理变形的主要因素,机械设计与制造工程,1999。

[2] 穆 静,陈亚东. 渗碳钢的淬透性与热处理畸变,金属热处理,2001。

Improve the thermal ground hole machining processes passing rate after the double gear research

Wu Hui

(Shaanxi Fast Auto Drive Group Company, Shaanxi Xi’an 710077)

In this paper, the actual production to raise double gear grinding holes pass rate of core processes through improved methods and installed furnace mill hole clamping methods, completed the improvement goals, an effective solution to production problems, but also improves the double gear the overall quality.

Pass rate;Deform;Installed furnace way;Clamping

TH132

A

1671-7988(2014)08-90-03

仵卉,工程师,就职于陕西法士特集团公司。