RJJ-75-9TG井式气体渗碳炉工艺渗碳软件的应用

2014-02-20王海成

王海成

(陕西汉德车桥有限公司,陕西 宝鸡 722408)

RJJ-75-9TG井式气体渗碳炉工艺渗碳软件的应用

王海成

(陕西汉德车桥有限公司,陕西 宝鸡 722408)

选用北京培特公司技术开发的HT8002AC 井式炉渗碳/碳氮共渗工艺过程计算机控制系统,技术改进2台RJJ-75-9TG井式气体渗碳炉的渗碳控制系统,实现计算机对整个工艺渗碳全过程的模拟控制,并时刻跟踪和修正现场设备参数的动态变化。提升了渗碳件的产品质量,确保汉德公司两到三年之内的自制件,能够达到国际出口标准。

HT8002AC工艺渗碳软件;碳势控制仪;氧探头

CLC NO.:U471.2Document Code:BArticle ID:1671-7988(2014)08-86-02

引言

汉德公司桥五厂化学班在原有的2台75KW井式气体渗碳电阻炉的基础上,改造电气控制柜和炉盖总成,增加HT8002AC工艺渗碳软件,在改造后的炉盖上新增氧探头1支,实现了工艺渗碳软件对化学渗碳过程的全过程控制和参数变化的记录追溯,提供了产品返工的有用数据。在实际的生产运行过程中,完成了销、滚轮轴等零件的渗碳+淬火工序,提高了产品加工在线的控制能力,降低了废品损失,减轻了不同操作加工人带来的人为操作误差因素对产品质量的影响。

1、RJJ-75-9TG井式气体渗碳炉改造前的状态

1.1 电气控制柜布局图(改造前)

1.2 存在问题

早期运行使用的井式气体渗碳炉电气控制柜,主要由2

台CJ10-150 ∕380V交流接触器,分别对渗碳炉的上下区控制加热通断,实现温度均匀平衡。热电偶测量炉膛内的温度,并将测量值反馈给自动平衡记录仪,由自动平衡记录仪设定和控制工艺加工温度参数值,确保工作温度在920±10℃变化。自动平衡记录仪一方面控制和调整工艺温度、一方面记录温度运行曲线。老式控制柜原始设计简单,只对炉膛内的温度参数进行检测和控制调整,无法对整个化学渗碳过程中的其它变量,进行闭环控制。因此,产生的废品率高,对操作加工人的技能水平依赖性大 ,工艺处理手段落后。

2、RJJ-75-9TG井式气体渗碳炉改造后的状态

2.1 电气控制柜布局图(改造后)

2.2 结构组成

电气控制柜主要由加热主回路、二次测量回路、通风机构控制回路和主回路、炉盖升降机构的控制回路和主回路、加热通断、碳势均衡调节控制回路组成。

加热主回路由自动空气开关、电流互感器、快速插式熔断器及增强型固态继电器等组成。

二次测量回路由六块交流电流表及二块交流电压表组成,用以检测炉膛内电阻丝的运行状态及三相电流的平衡性,为及时发现故障提供数据参照依据。

电动机控制回路主要用于通风机构、炉盖升降电动机的启动和停止。

控制回路主要由渗碳工艺过程计算机控制系统、加热控制回路及仪表计量回路和超温报警回路组成。计算机控制系统是渗碳炉的核心控制部分,它主要采集温度控制仪和碳势控制仪的信号,在计算机内的渗碳软件进行计算后,控制下位机工作,从而完成整个的化学渗碳过程;控制回路主要由智能数显SR93-8P-N-90-1050仪表控温和HT9841/C碳势控制仪控制炉膛内的碳势,协调稳定炉内碳势的平衡,工艺温度在控温表上依据开炉前的测温记录进行设定。超温报警回路用以检测电阻炉出现跑温时,提醒加工人到现场处理。

井式渗碳炉主要由通风机构、炉盖升降机构、炉盖、氧探头、三孔滴量器、试样孔、排气孔、供(电)气管路、马弗罐、罐座、扇形板、炉膛、电阻丝、接线柱、热电偶、辅助设施等部分组成。

2.3工作原理

HT8000AC 井式炉渗碳/碳氮共渗工艺过程计算机控制系统可用于井式炉气体渗碳、气体碳氮共渗和保护加热淬火工艺过程中的温度、碳势和渗层质量的控制。气体渗碳/碳氮共渗时,工件的表面碳浓度、沿断面的碳浓度分布特性和硬化层深度,由工件的温度、周围气氛的反应、工件表面对碳原子的吸附与解吸以及碳原子在工件内部的扩散综合决定。本系统根据本公司最新独创建立的通用数学模型,将先进的气氛碳势控制理论与先进的电子计算机的计算及控制技术结合,分析渗碳/ 碳氮共渗全过程每一瞬间的碳的分布与迁移状态,对渗碳/碳氮共渗全工艺过程进行全自动控制,整个工艺过程全部由计算机控制自动进行,无需人工参与和看中间试棒。处理完毕后,由计算机自动鸣铃通知操作加工人出炉。该控制系统主要进行炉温控制和碳势控制,炉温控制由温度控制仪、中间继电器、交流固态继电器等组成基本控温系统。首先按照工艺曲线在控制仪上进行温度设定,控温仪内部将设定温度信号与热电偶检测到的信号进行PID自适应运算比较,输出电压脉冲信号,经过中间继电器,控制固态继电器的导通与断开,来达到调节加热功率、控制工艺温度目的。控温仪表控制及显示渗碳炉内部的工作温度。碳势控制由碳势控制仪控制显示炉膛内的碳势值,并输出信号,控制和调节煤油与甲醇的滴入量,稳定炉内的碳势值。每隔10秒钟向渗碳系统上传一次上下区温度值和碳势值,由计算机系统模拟计算后,发出信号,对温控仪和碳势仪的测量值进行修正,始终与模拟显示值保持一致,形成系统闭环控制调整,直至完成整个渗碳工艺过程,实现产品的质量加工工艺要求。

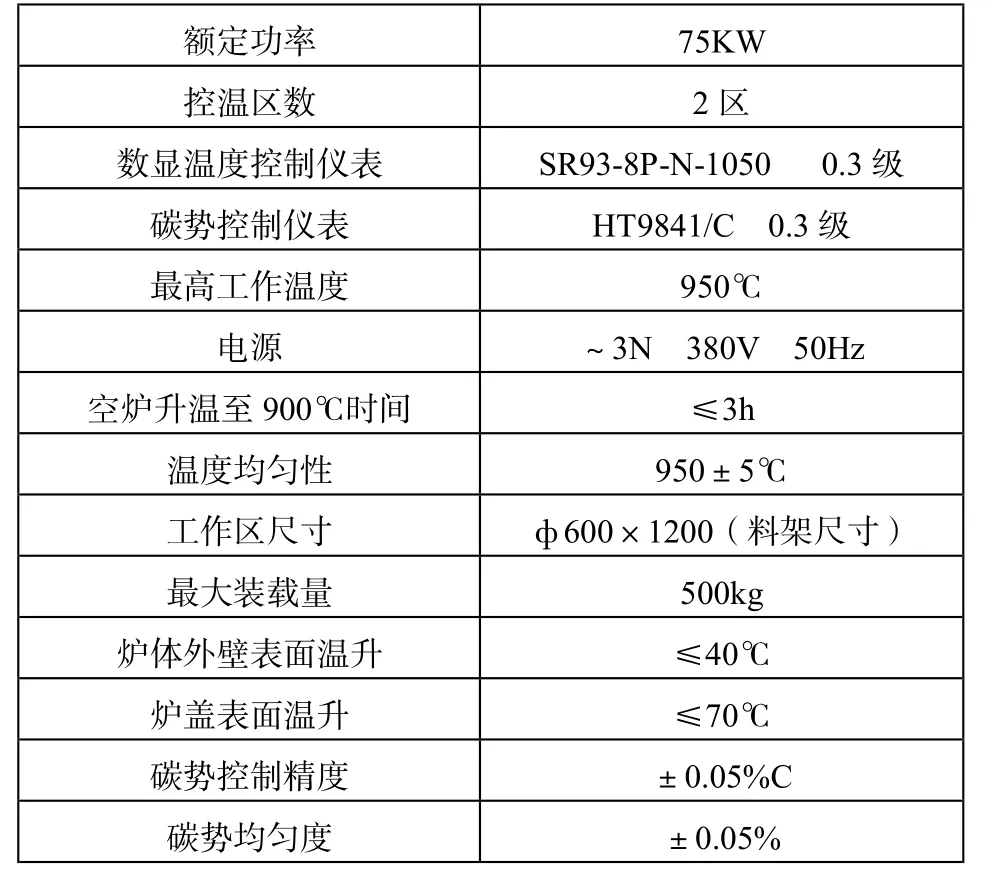

2.4 设备升级后的技术参数

主要技术参数

额定功率 75KW控温区数 2区数显温度控制仪表 SR93-8P-N-1050 0.3级碳势控制仪表 HT9841/C 0.3级最高工作温度 950℃电源 ~3N 380V 50Hz空炉升温至900℃时间 ≤3h温度均匀性 950±5℃工作区尺寸 ф600×1200(料架尺寸)最大装载量 500kg炉体外壁表面温升 ≤40℃炉盖表面温升 ≤70℃碳势控制精度 ±0.05%C碳势均匀度 ±0.05%

3、采取的可行性措施

用目前国内较为先进的、北京培特公司生产的HT8002AC渗碳软件的电气控制系统改造落后的电气控制柜,使井式气体渗碳炉整体工艺加工控制水平提高,废品率降低,为公司节约成本投入。

投入调试运行后的渗碳软件,能模拟显示炉膛内化学渗碳的工艺过程,并随时调整工艺参数,修正炉膛内的温度控制值和碳势值,缩小渗碳实际层深和工艺设定层深的误差,并将每一阶段的渗碳过程工艺参数值录入系统,作为生产运行记录和后期产品返工的数据参照。

4、改进后效果分析

经过6年来高负荷的生产运行,不仅保证了工艺运行的稳定性,提高了生产效率,节能达到30%以上。同时,消除了人为操作因素带来的误差,给工艺修正系数PF提供了平台,加强了对产品加工的控制能力。凡是按渗碳软件参数正常设置运行的炉次,加工人每20分钟到现场看炉一次,出炉废品率几乎为0。

5、结束语

HT8002AC工艺渗碳软件的投入应用,提高了我分厂渗碳+淬火工艺的加工水平,带来了大批量渗碳零件的加工,稳定控制了产品质量,为桥五厂在激烈的市场竞争发展中,抢占了自己的一席之地。说的更远一点,也是为车桥产品自制件进入国际市场,打下了坚实的硬件基础支撑。

[1] 金属热处理;2005.30(9)

[2] 热处理手册;

[3] 热处理工艺操作规程;

[4] 机械制图;

[5] 井式气体渗碳炉的电气原理图和使用说明书。

RJJ-75-9TG pit gas carburizing furnace carburizing process software applications

Wang Haicheng

(Shaanxi Hande Axle Co., Ltd., Shaanxi Baoji 722408)

Selection of Beijing tissue culture technology development company HT8002AC pit furnace carburizing / carbonitriding process computer control systems, technical improvements 2 RJJ-75-9TG pit gas carburizing carburizing furnace control system, the entire computer analog control the whole process of carburizing process and time tracking and dynamic correction field device parameters. Improve product quality carburizing, ensuring homemade pieces Hande within two to three years to reach the international export standards.

HT8002AC Carburizing process software; Carbon potential control device; Oxygen probe

U471.2

B

1671-7988(2014)08-86-02

王海成,就职于陕西汉德车桥有限公司。