策论基于PLC模拟控制系统的研发与设计

2014-02-18刘雪林

刘雪林

(中海油能源发展股份有限公司 采油服务分公司,天津 300457)

0 引言

目前,大量的工业生产过程中都采用 PLC 对模拟量进行控制。而国内的LNG船舶货物控制系统基本上为TGE、Hamworth、KONGSBERG国外设备商所垄断。因此,自主研发一套基于PLC模拟控制系统的LNG船舶货物控制系统有着重要的现实意义。

1 基于 PLC 的标准模拟控制系统的原理

1.1 基于 PLC 的标准模拟控制系统基本构成

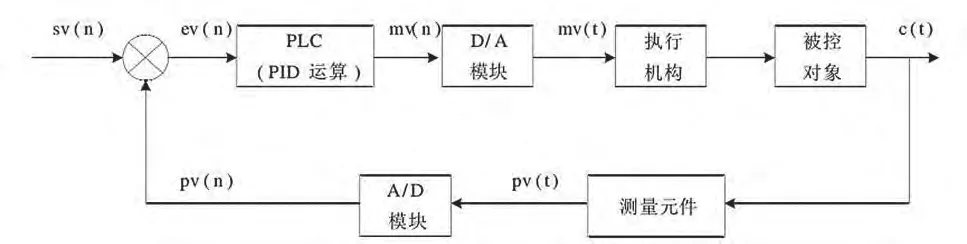

PLC 标准模拟控制系统结构如图1中所示,通过A/D 模块的转换,将测量元件所测的模拟量反馈信号变成数字量信号,并和系统被控量的标准值进行对比,获得偏差。然后PLC将所得的偏差进行 PID 算法处理,处理结果通过 D/A模块变换成模拟量信号,该信号通过线路传输到LNG船舶货物控制系统后,可对执行机构的动作进行控制,进而让被控量得到了有效的控制。微分、积分,将三者进行线性分析,可以顺利计算出PID的数据模型,即控制规律:

图1 PLC闭环控制系统结构

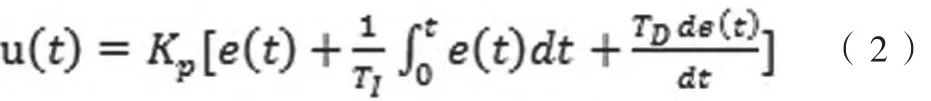

在上述公式中,u(t)是PID控制器的输出值,e(t)是PID的控制偏差,是控制器的比例,为积分,为微分[1]。

1.2 PID 控制的基本原理

通常在PLC中,会设置有PID的功能,由此,在实际过程中,可以直接使用PID并设置相应参数。具体而言,引入PID控制器,通过给定值与输出值的差值,将此作为系统的控制偏差。

依据上述公式计算而出的偏差值,结合控制器比例、

2 LNG运输船货物控制系统中PLC 的标准模拟控制系统的应用实现

从应用过程而言,PLC标准模拟控制系统主要包括硬件接线和软件编程两个环节。在LNG运输船货物控制系统中,在对货物系统参数值进行适时检测的过程中,通过参数的不端对比分析,以PLC实现对参数大小的调节,使其保持稳定,从而对实现对货物系统的控制。下面,我们以LNG运输船货物监测报警和控制系统为例,详细介绍PLC的控制过程。

2.1 LNG运输船货物的营运流程

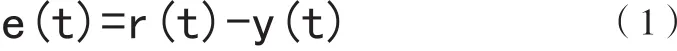

LNG运输船的货物围护系统、货物操作系统、LNG燃气系统的控制与液化气船货物的营运流程相关联,如图2所示。它主要包括干燥、惰化、驱气、预冷、装货、载货航行、卸货、换装货品、液货舱准备进坞修理等步骤。LNG运输船的控制系统对上述货物营运流程进行监测报警和控制以维护货物的安全,这些监测报警处理的过程下面我们会详细分析。

2.2 货物监测报警和控制系统的PLC控制过程

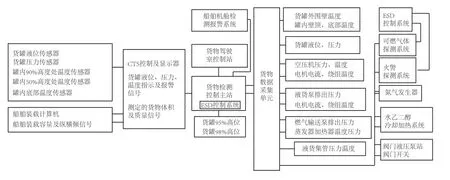

货物监测报警和控制系统主要由货物监控站、压缩机室就地监控站、气室就地控制和显示板(控制板防护箱)、燃气就地监控站及监测控制和数据采集软件组成。通过监测控制和数据采集软件,可以采集所有模拟量信号和开关量信号并将信号传输至货物监控站进行处理,根据信号要求停止相关货物电气设备及激活ESD系统。为了使货物监测报警和控制系统更具自动化,在系统中加入一套带有冗余的PLC标准模拟控制系统,用PLC对其进行控制。冗余系统包括电源供应、CPU(中央处理器)、I/O(输入/输出)单元和配电板的过程现场总线系统。货物监测报警和控制系统对LNG运输船上的各个部位都进行了监测,如图3所示。

图2 液化气船货物的营运流程图

图3 货物监测报警和控制系统原理图

对于BOG压缩机,压缩机机旁设有就地控制系统,过程控制单元、就地控制柜等是该系统的主要组成部分。具体来说,在过程控制单元,可以采用可编程序逻辑控制器PLC,机组控制系统可实现就地手动或自动控制,远程自动控制。空压机的压力、温度、电机电流和绕组温度等各种变量和参数信号通过数据采集单元进行采集,并将其传输至货物监控站的PLC控制单元的外部输入端子。通过该端子将信息输入PLC内部寄存器中,经A/D转换模块后这些信号变成数字量信号,将所得信号与相应的设定值比较得出偏差,而最终将其输入到PLC中,以PID的算法进行数据处理。举例而言,在算法中,最终的计算结果通过D/A转换,转换成模拟量信号,并经BOG压缩机系统控制之后,最终达到对被控量的控制。如电动机过载或者电动机绕组温度过高时,PLC控制单元控制发出信号,控制相关设备报警停机。

对于液货罐,通过货罐液位传感器、压力传感器、罐内90%高度处温度传感器器、罐内50%高度处温度传感器和罐内底部温度传感器等传感器对货罐的液位、压力和温度等参数进行监测。这些传感器将检测到信号用数字量或模拟量送到货物系统的数据采集单元,经过数据采集单元采集的所有模拟量信号和开关量信号将传输至货物监控站的PLC控制单元中,将这些监测数据与相应的设定值对比并进行处理,根据信号要求或停止相关货物电气设备或激发ESD系统。例如,PLC控制单元会将采集到的液罐内压力与设定值进行对比,当液罐内压力高于设定值时,PLC控制单元运行预先设定好的程序,控制压力控制阀打开以便将气体释放到大气中;当液罐内压力再高到安全阀设定值时安全阀全部打开将气体释放到大气中,对液罐进行泄压保护;当罐内压力低于设定值时,PLC控制单元运行预先设定好的程序,控制控制阀打开使气体注入,保护液罐不出现真空(负压)[2]。又如对液罐设独立的高液位(95%)测量,当报警时控制系统起动ESD系统。

对于液货泵和燃气输送泵,在就地控制板处设有排出压力、密封压力指示及起动停止电动机控制开关,并还输出电机电流过载、电机绕组温度高报警信号至货物系统的数据采集单元,经过数据采集单元将信号传输至货物监控站的PLC控制单元进行处理,根据信号要求停止相关货物电气设备。对液货泵还可在货物监控站遥控起动停止及遥测电机电流。当货物控制系统失效时,还可在货物配电板室通过货物配电板内设置的应急带锁开关,撇开控制系统越控操泵。

对于货物管路和阀门,货物管路的连通和截止依靠阀门来控制的,阀门由船上货物系统液压泵站控制。货物管路的参数是通过流量计来监测的。对于“海默多相流量计”而言,在技术角度它就是综合了互相关流量测量技术与计算机技术等多种技术,通过对管路内油、气、水三相流中各相的相分率、压力、温度、流速等流动参数的动态检测,实现油气水三相不分离状态下油井的水、气、油产量以及油井日平均含水率、混合液密度、油气比等的连续、在线和自动计量[3]。流量计监测的数据送至数据采集单元,经过数据采集单元将这些信号传输至货物监控站指示及报警,并通过PLC控制单元对其进行控制。

对于氮气发生装置,主要监测其干燥机、空压机、风机运行停止状况,含氧量指示及含氧量高报警,高露点报警等参数。这些信号送至货物系统的数据采集单元,经过数据采集单元将这些信号传输至货物监控站指示及报警,通过PLC控制单元遥控停止发生装置、干燥机、空压机。

对于货物配电板,货物配电板所有供电负载都由空气开关馈电并设负载短路保护。电动机馈电回路设有接触器,由电动机保护继电器过载保护。货物配电板的主要负载为压缩机、液货泵。泵的电机起动单元配置电子保护装置并受集成在货物控制系统内的冗余总线系统控制,电动机还配备PTC电阻的绕组温度监测保护。所有货物系统电气负载,由货物控制系统通过PLC进行信号采集和控制,其运行、负荷和故障等信息传输至货物监控站并显示在显示器上[4-5]。

对于货物贸易交接系统,系统测量货舱的液位、气体和液体的温度、气体压力体积及在相同温度下得总体积。系统将测得的货舱液位、温度、压力数据均可在货物控制

系统中显示。系统可提供报警信号并和货物控制系统有通讯接口,系统还提供上述项目测量值和数据记录。系统从船上装载计算机获得的船舶纵倾横倾模拟信号后通过PLC对船舶纵倾和横倾时对货舱液位和体积的影响进行调节修正,并计算出LNG总装载量或总卸货量,并将数据换算成货物的体积和质量。

3 结束语

综上所述,将PLC模拟控制系统应用于LNG运输船上,可以对LNG运输船各个组成部分的信息进行自动化监测。在当某一部位出现异常时,通过PLC控制单元预先设计好的控制程序或者指令,可以很好地报警显示并解决故障。因此,进行基于PLC模拟控制系统的研发与设计,对于促进LNG运输船的发展有着重要意义。□

[1] 闫怡璇.基于PLC模拟控制系统的研发与设计.西华大学,2012:111.

[2] 李敬兆.张崇巍,基于PLC直接查表方式实现的模糊控制器研究[J],电工技术杂志,2011年09期:70-80.

[3] 任俊杰.李红星,李媛,基于PLC和组态王的过程控制实验系统[J],实验室研究与探索,2010年05期:199-200.

[4] 张运波.PLC梯形图设计中的关键技术[J],长春工程学院学报(自然科学版),2010年01期:35-36.

[5] 张文庆.PID算法在PLC模拟量闭环控制中的实现[J],信息技术,2003年01期:90-91.