论球磨机安装

2014-02-18刘振全

刘振全

(新疆有色金属工业(集团)全鑫建设有限公司乌鲁木齐830013)

论球磨机安装

刘振全

(新疆有色金属工业(集团)全鑫建设有限公司乌鲁木齐830013)

对球磨机设备安装中存在问题的产生原因特点以及安装程序进行论述。对于球磨机设备能否顺利投产,能否充分发挥它的性能,延长设备的使用寿命和提高生产质量,在很大程度上决定于球磨机安装的质量。所以对其安装精度要求高,根据支承轴承的不同,可分为主轴承球磨机和滑履轴承球磨机。

主轴承与轴承座传动装置球磨机安装

1 引言

球磨机设备安装,它是在土建基础的一项重要工序。球磨机设备在使用过程中,会逐渐老化,出现故障,乃至发生事故,影响生产,球磨机安装质量就成为重中之重。

2 设备安装的特点

球磨机安装是指设备由生产厂运输到施工地点,经过一系列必要的施工过程,把球磨机主体和附属部件安装到正确的工艺位置上,并通过调整试运转达到投产使用条件。球磨机安装,是一项内容复杂的工程,它包括的大小种类繁多,技术条件要求各异,安装的程序和方法也是多种多样的,因此,对它的施工方法和安装质量必须高度重视。

3 球磨机安装内容

3.1 基础验收与放线

⑴基础验收应会同业主单位、监理单位、土建施工单位共同进行。

⑵对照设备和工艺图检查基础的外形尺寸、中心线、基础标高尺寸、基础孔的几何尺寸及相互位置等。

⑶基础周围必须填平、夯实,所有遗留的模板和露出混凝土外的钢筋等,必须清除,并将设备安装场地及地脚螺栓孔内碎料、脏物及积水等全部清除干净。

3.2 放出球磨机基准线

⑴依据工艺图在磨机的基础上埋设中心标板。在出料端基础上设置一标高基准点。

⑵根据土建单位提供的基准点和基准线,一次放出磨机及传动装置的纵向中心线,在中心标板上用样冲打上中心点,并用对角线法进行校核。然后根据工艺图设计尺寸,划出磨机基础及传动的横向中心线。

⑶钢底座标高和水平度的检测,用水平仪检测钢底座标高时,依据基础墩上的基础标高检测钢底座的上平面标高,两钢底座的标高偏差不应>1 mm,且出料端不得高于进料端。用水平尺检测钢底座水平度。钢底座水平度为0.04 mm/m。初步找正后,经复核无误,即进行一次灌浆。

3.3 垫铁的布置及砂堆的制作

⑴根据工艺布置图及负荷计算作出垫铁布置,对砂堆及底座覆盖的位置进行铲麻面。

⑵砂堆的制作应按照以下规范:①所用材料及配比,425号水泥∶中砂∶水=1∶1∶适量。②砂堆垫铁的水平度偏差为0.2 mm/m,标高偏差为0~-1 mm。

③每天加水养护。根据环境情况,养护时间为5~7d。

3.4 设备检查

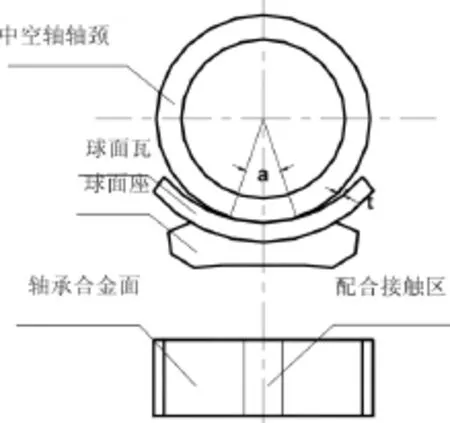

⑴主轴承与轴承座的接触应符合技术文件的要求。则遵照以下规范:球面接触带的周向接触包角应<45°,轴向接触宽度应不大于球面宽度的1/3,但不得<10mm。接触斑点的分布应均匀连续,间距应≯5 mm。

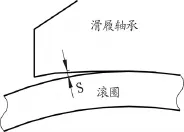

⑵滑履轴承与滚圈的周向间隙S及接触面的接触斑点应符合技术文件的要求。

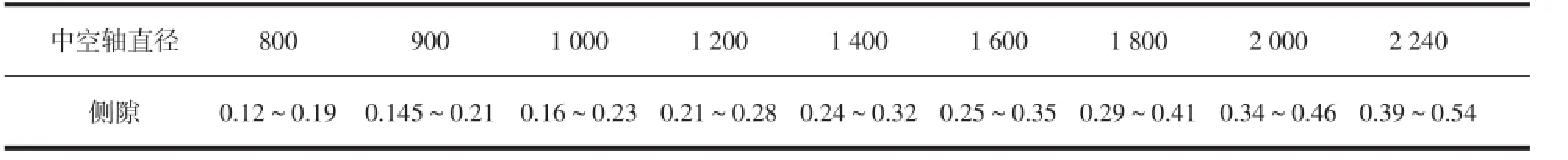

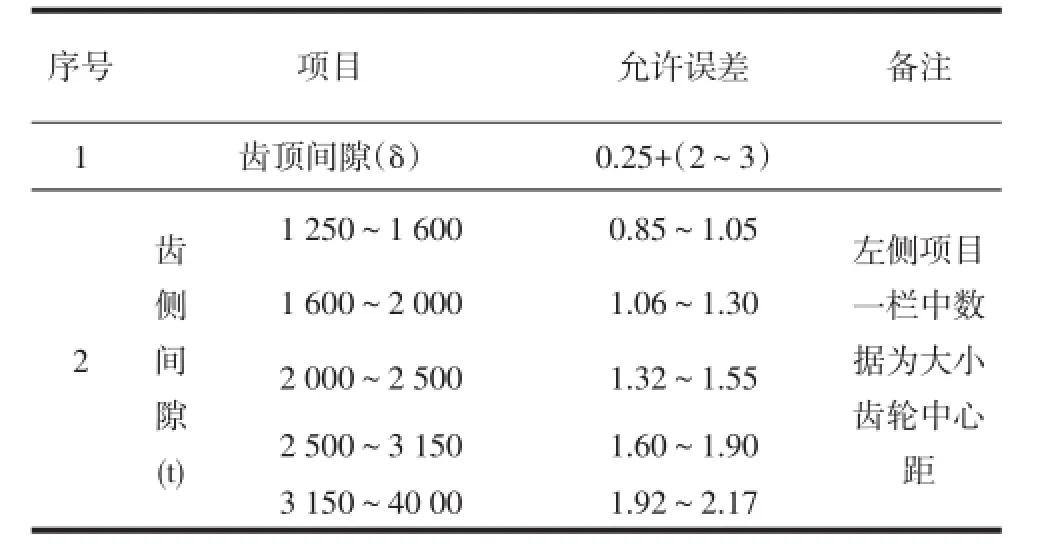

⑶主轴承球面瓦与中空轴轴颈配合间隙t、接触角a及接触斑点应符合技术文件的要求。技术文件无要求时,应遵循以下规范:接触斑点不应少于1点/10mm× 10 mm,接触角度为30°~45°,配合侧间隙按表1选取。

⑷主轴承与轴承座的接触应符合技术文件的要求,滑履轴承的凹凸球面的接触应合技术文件的要求。

⑸对冷却水通道进符行0.6 MPa保压8 min的水压试验,要求无渗漏现象。

⑹轴承合金与球面瓦的铸合应严密、牢固,不得有脱壳、裂纹、气孔等缺陷。

表1

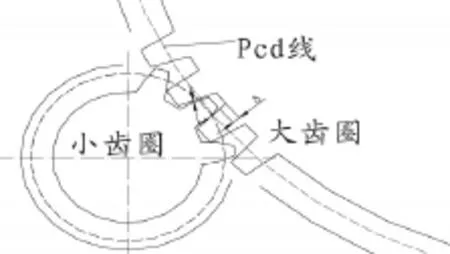

图1 滚圈与轴承间隙示意图

图2 主轴承与中空轴接触侧间隙与角度示意

⑺筒体的检查:实测筒体长度,校正放线尺寸,作为主轴承及传动装置安装的基础数据。

⑻对传动装置的检查应符合有关技术文件的要求。

3.5 支承装置的安装

⑴底座的安装将底座除锈、清理、去毛刺。尤其是加工面,如有撞击伤疤一定要挫平。

⑵以加工面为依据,在底座上划出十字中心线,并打上样冲作为标记。

⑶底座安装时,底座的纵横中心线与中心标板的中心线吻合,其偏差≯1 mm。复查纵横向中心线,用钢丝吊线坠的方法,检查两端瓦口上平面是否在同一条直线上;轴承座的横向中心线距离是否与基础划线长度一致,若发现不一致,必须找出原因,进行纠正。

⑷底座粗找正完成后,进行地脚孔的一次灌浆并养生,当砼达到70%的强度时,进行底座的精找并紧固地脚螺栓。

⑸轴承座的安装,轴承装入轴承座前,应清洗干净,并在球面上抹上一层润滑脂。按出厂时标记将轴承装入轴承座。

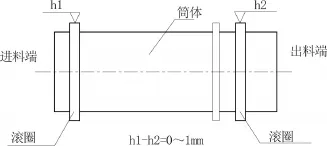

图3 主轴承球磨机中空轴标高测量示意图

⑹将轴承座吊到底座上,使轴承座的十字中心线对准底座十字中心线,偏差不得>±0.5 mm。两轴承座的相对标高不得>1 mm,且出料端不得高于进料端。水平度为0.04 mm/m。轴承的中心标高对基准点标高偏差不得>±1 mm。球磨机轴承全部安装找正完毕,再次拧紧地脚螺栓和轴承联接螺栓,使其垫铁受力均匀(用小锤敲击声判断)。然后,应全面检查复核安装数据,作出记录,当符合要求,确保本工序合格后,即可进行磨筒体的安装。

3.6 筒体的安装

⑴轴承安装找正完毕,所有螺栓拧紧后,才能进行筒体的安装。

⑵对于主轴承支承的球磨机,其固定端中空轴与主轴承的侧间隙及轴肩间隙及应符合图纸要求,

⑶检查磨机滑动端的轴肩间隙,应符合设计图纸的要求。

⑷测量进出料端的相对标高,偏差不得>1 mm,且出料端不得高于进料端。

3.7 衬板及隔仓板的安装

⑴安装衬板时应注意筒体回转方向。衬板与筒体接触应严密。

⑶隔仓板安装时,隔仓板平面应与磨机筒体的中心线相垂直。

3.8 传动装置安装

⑴大齿圈与磨体法兰应结合严密。大齿圈的吊装方法有上扣法、下托法和合扣法。

①上扣法吊装大齿圈。将钢丝绳绕在磨筒体中部,用卷扬机转动磨体,按磨筒体与大齿圈组对标记转至大齿圈接口处于水平位置;吊起上半大齿圈,置于磨筒体法兰安装处一侧的上方,用法兰联接螺栓临时固定在一起;然后将已装的半齿圈转到磨筒体的下方,再吊装另一个大齿圈,装上接口联接螺栓和法兰联接螺栓。

②下托法吊装大齿圈。用上述同样的方法将磨筒体转至大齿圈接口处于水平位置,将其半齿圈运至磨筒体下方,并使开口朝上;吊起半齿圈贴近磨筒体法兰一侧,用法兰联接螺栓临时固定在一起,然后将已装半齿圈转至磨筒体上方,再吊装另一半大齿圈,装上接口联接螺栓和法兰联接螺栓。

③合扣法吊装大齿圈。是综合上扣法和下托法吊装大齿圈。采用上述方法吊装大齿圈必须注意先拧紧接口螺栓后,才能拧紧磨筒体周边的法兰联接螺栓,同时要对称拧紧螺栓。吊装时要注意安全,采取措施防止磨筒体偏重翻转。

⑵大齿圈对中空轴轴颈的径向圆跳动和端面圆跳动均均为GB1184的8级。

⑶传动轴的纵向中心线应平行于磨体的纵向中心线,且传动轴水平度为0.04 mm/m,传动轴的标高偏差不得>±1 mm。

⑷大小齿轮副的齿侧间隙和顶间隙应符合设计文件的规定。设计文件无规定时,则应遵照图中的规范。

丁小慧还有很多小事,都让许诺在她的身上看出了自己的问题,他尝试着改变自己,也更努力地投入事业。他的表现终于赢得了岳父的认可,主动给他介绍一些资源,帮他扩大了规模,在这个城市的加工业,许诺开始有了自己的一席之地。

表2 大小齿轮副的齿侧间隙和顶间隙mm

图4

⑸传动部分各联轴节径向及轴向圆跳动应符合《机械设备安装工程施工及验收通用规范》中有关规定。

3.9 冷却润滑系统及进出料装置的安装

⑴冷却润滑系统的安装要求清洁、畅通、密封、可靠。

⑵所有管道要认真清洗,可先用20%硫酸溶液清洗,而后用10%的碱水清洗管道中残留酸,再用清水清洗干净,擦干浸防锈油。

⑶管道的活接头、三通、弯头等安装前要检查其完好性。安装过程中严格注意密封,不得有泄漏现象。

⑷需要现场焊接的管子和法兰,严格按要求施工,不得有漏焊、气孔等。

⑸装调试后,所有管道都要刷漆。

4 结论

4.1 质量保证措施

⑴安装各阶段,应严格按设备布置图、安装使用说明书及施工方案的要求进行;

⑵实现质量目标控制,将质量目标按施工全过程的各个阶段进行逐层分解,将目标落实到班组和个人;

⑶在施工过程中,施工技术人员应及时作好各种数据的记录整理工作,确保交工资料同步;

⑷施工中零部件,有专用工具必须使用专用工具,必须保证轻起轻放。安装的零部件,应分类整齐放置,避免混淆,零部件安装前,必须作好方位等标记;

⑸设备在吊装就位过程中,应采取有利措施保护设备及其零部件不被碰损。

4.2 安全管理措施

⑴按照建设部“一标五规范”,即“JGJ59—99建筑施工安全检查评分标准”、“JGJ46—2005施工现场临时用电安全技术规范”、组织施工进行现场安全标准化管理。

⑵落实施工现场项目安全责任制,由项目经理牵头负责,由技术负责人、施工班组长分管共抓。负责现场安全措施落实;技术负责人分管施工技术部分,从技术的角度落实工作,将安全生产责任落实到人,保证项目的顺利实施。

收稿:2014-02-14