海上单筒双井稠油热采钻完井技术

2014-02-17刘新锋张海龙高彦才李效波王圣虹

刘新锋,张海龙,高彦才,李效波,王圣虹

(中海油田服务股份有限公司,天津 300459)

引 言

海上稠油油藏具有互层状分布、油层多和层薄等特点,为充分开发各小油层,需要钻较多热采井。但是受平台预留井槽限制,井数增加困难。单筒双井技术将主井眼分成2个互成一定角度的分井眼,根据设计靶点坐标,在二开钻进中以不同的造斜点朝各自的方向钻进,达到从单个槽口钻2口井的目的[1]。该技术不但解决了两者之间的矛盾,而且保证井眼之间生产不受干扰,同时解决了平台井口不足而无法充分开采储层的矛盾,是一项经济有效的开发方式。对于稠油热采油藏,单筒双井技术在井眼间热应力、完井管柱和小尺寸井眼充填等方面存在技术难题。针对这些技术难点,进行了工艺优化和改进,以适应热采需要。

1 钻完井技术

1.1 井身结构设计

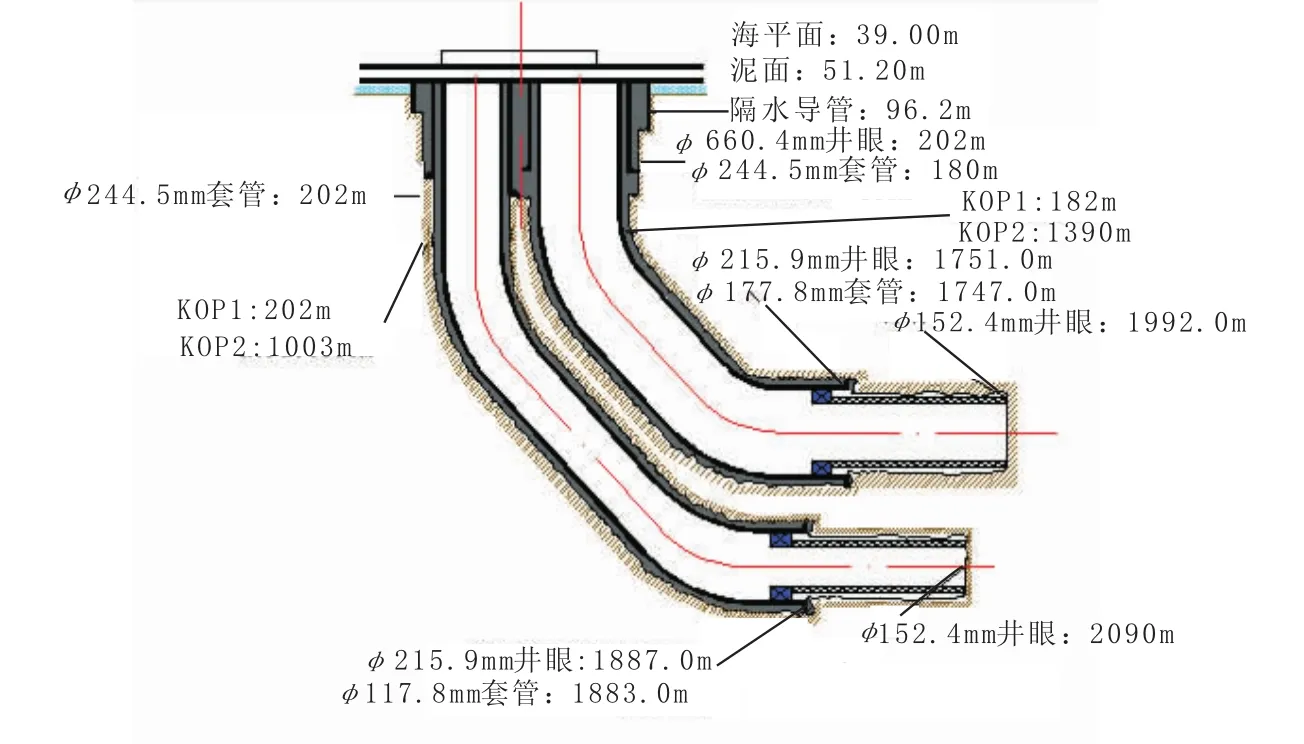

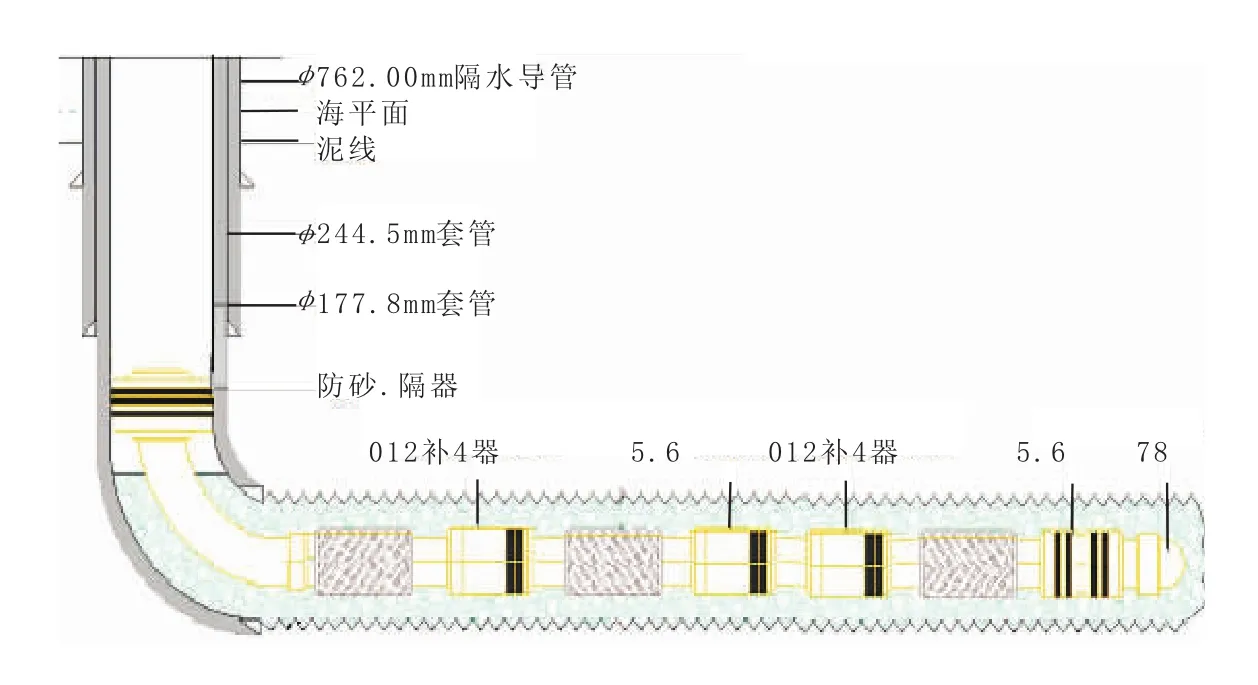

在热采过程中,热应力造成井眼间相互干扰,损坏水泥环,造成固井失效。同时,小尺寸长裸眼水平段砾石充填工艺复杂,难度大。为了减少技术风险,对单筒双井井身结构进行了优化设计(图1)。

(1)隔水导管尺寸为Ø762.0 mm,已前期锤入,下深为96.2 m。

(2)钻Ø660.4 mm井眼至井深202.0 m,下入Ø244.5 mm套管分别至180.0 m和202.0 m,套管规格为 N80、69.95 kg/m、BTC 扣。

(3)钻Ø215.9 mm井眼至着陆点,由于2个井眼相距较近,热应力造成井间相互干扰,为了增加隔热效果和提高固井质量,采用Ø241.3 mm扩眼钻头进行扩眼,然后下入Ø177.8 mm套管分别至1 747.0 m和1 883.0 m,套管规格为 P110H、43.18 kg/m、BTC扣。

(4)钻Ø152.4 mm井眼分别至井深1 992.0 m和2 090.0 m,下 入Ø101.6 mm筛管分别至1 990.0 m和2 088.0 m。

1.2 钻完井工艺

1.2.1 表层钻井工艺

单筒双井技术是在预先锤入的Ø762.0 mm隔水导管中进行钻完井作业,由于周边已钻井较多,在表层钻进过程中关键是解决防碰、防斜和井眼打直问题。为解决上述难题,采用如下工艺技术:首先利用Ø444.5 mm钻头领眼钻进至一定深度,进行陀螺定向;然后继续钻进至设计井深;最后更换为Ø660.4 mm扩眼器,扩眼钻进至一开深度完钻;下Ø244.5 mm表层套管,采用耐高温水泥固井并返至井口。

图1 单筒双井井身结构图

1.2.2 井眼轨迹控制及定向井工艺

单筒双井技术轨迹优化设计主要考虑造斜点选择、防碰和防磁干扰等问题,由于2口井相距近,定向井轨迹必须安全、快速地造斜出去,以免造成井下事故。主要采用了以下工艺技术。

(1)在造斜前对2口井用陀螺进行全井段测斜,准确掌握井眼轨迹。

(2)2口井造斜点选择相差近200 m,由于受邻井套管磁干扰影响,采用陀螺定向。

(3)防碰阶段采用陀螺测斜,保证数据的准确性,选用可配套陀螺和MWD 2种测斜仪器的钻具组合,严重井段采用加密测斜和提前造斜扭方位等来防碰。

(4)上部井段使用牙轮钻头+马达组合,适当控制造斜率,满足地质要求,同时,避免狗腿度过大,给后续作业造成困难;下部井段采用牙轮钻头+马达+LWD随钻测井组合钻进,通过测斜数据,实时校正钻头工具面,并采用“勤滑眼+短距滑眼”方式,避免狗腿度急剧变化,使井眼轨迹平滑[2]。

(5)为了提高生产套管水泥环强度,在Ø215.9 mm井眼完钻后采取扩眼技术,下入Ø241.3 mm扩眼器,扩眼完成后下入Ø177.8 mm生产套管,进行全井段固井。1.2.3 水平裸眼段钻进工艺

在二开钻至设计靶点后,三开裸眼水平段钻进主要采用牙轮钻头+0.75°马达定向钻具组合,测井采用旋转导向+LWD随钻测井组合,根据地质要求边钻进边调整轨迹,确保整个裸眼段在油气层中钻进,以提高后期热采的效果。

2 完井管柱设计

2.1 热应力补偿器

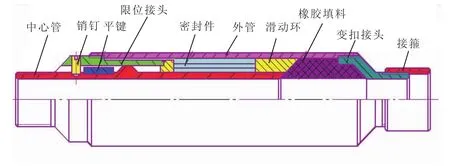

海上稠油油藏岩石胶结疏松,细粉砂及泥质含量高,出砂机理复杂,生产中易出砂[3],常规热采井采用裸眼水平井+砾石充填方式,有效防止了细粉砂产出[4]。防砂管柱与井眼之间充满砾石,处于非自由状态,在井底高温300℃时,由温度变化产生的热应力高于筛管屈服强度,防砂管柱面临屈服破坏风险[5]。为了减小热应力对防砂管柱的影响,研制了筛管热应力补偿器,用于抵消管柱受热伸长量,减小管柱轴向应力,使其在筛管屈服强度之内,从而防止防砂管柱变形损坏[6]。

补偿器主要由中心管、耐高温密封组件、安全销钉、外管、配合接头、限位接头、滑动内套、限位半圆键、内通径套、上接箍等组成(图2)。耐高温高压波纹管密封件上下端分别焊接在上端环和下端环上,密封原件装在中心管中部的抗拉力台阶上,在下井状态中处于原始状态,当筛管受热膨胀时,热应力推动外管产生位移,波纹管开始压缩,达到补偿效果[7]。

图2 热应力补偿器结构示意图

根据海上稠油热采井井底温度和水平段筛管长度,建立热膨胀计算模型:

式中:ΔL为筛管膨胀量,m;α为热膨胀系数,m/℃;L为筛管长度,m;Δt为井底温度差,℃。

由式(1)计算出筛管膨胀量ΔL=910 mm,根据补偿器补偿距离,确定在防砂管柱合理位置增加热应力补偿器,降低防砂管柱遭受热应力损坏的风险。

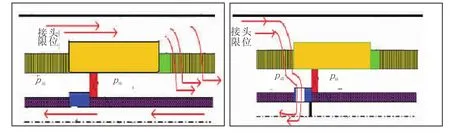

2.2 充填转向阀

单筒双井水平段采用Ø152.4 mm裸眼砾石充填完井,水平段长,在充填过程中井口压力高[8-11],根据砾石充填设计软件计算,充填排量为0.56 m3/min时,砂丘高度比为0.71,β波压力为8.56 MPa,地层破裂压力为6.35 MPa,α波压力为3.04 MPa。此时,β波压力超过了地层破裂压力,为降低逆向充填β波压力,在防砂管柱需增加充填转向阀,工作原理如图3所示。

防砂管柱下入到位后,进行砾石充填作业,此时充填转向阀与冲管密封短节配合,处于关闭状态,转向阀前端压力p1小于后端压力p2,携砂液流向水平段尾端,首先进行尾端充填,当充填逐步向水平段前端推进至转向阀时,由于底部充满砾石,携砂液通过筛管,使前端压力p1大于后端压力p2,此时转向阀打开,携砂液继续逆向充填,最终完成裸眼水平井砾石充填作业。

图3 充填转向阀工作原理

2.3 完井管柱设计

单筒双井技术中筛管受热膨胀量为910 mm,若不消除膨胀量,产生的热应力会损坏防砂管柱,导致出砂风险。根据热应力补偿器的补偿距离,结合水平段井底温度和生产情况,优化采用2套热应力补偿器,第1套安放在顶部筛管以下50~60 m,在相距第1套以下100 m处安放第2套热应力补偿器。小尺寸、长水平段裸眼砾石充填施工难度大,工艺复杂,施工压力高,为了提高充填效果,采用密封工具逐段充填工艺,根据α波和β波压力,优化充填转向阀安放位置,安放于防砂管柱中部,提高充填效率。完井管柱如图4所示。

3 现场应用

A1井为海上热采单筒双井钻井中的1口井,利用Ø444.5 mm钻头钻至145.0 m,后进行陀螺定向钻至344.0 m。起钻更换Ø660.4 mm扩眼钻头扩眼至344.0 m,下Ø244.5 mm表层套管至341.3 m。利用Ø215.9 mm钻头钻至1 229.0 m,起钻更换自然伽马+深浅侧向测井仪器,旋转导向钻进至2 032.0 m,起钻更换Ø241.3 mm扩眼钻头扩眼至2 032.0 m,下Ø177.8 mm套管至2 029.0 m。利用Ø152.4 mm钻头+旋转导向钻具钻至设计井深2 305.0 m完钻,水平段长度为276 m。

根据膨胀量计算模型,计算筛管膨胀量为821 mm,补偿器补偿距离为400~450 mm,因此,采用2套热应力补偿器,分别安放于2 103.0 m和2 200.0 m。水平井砾石充填时,充填β波压力达到8.56 MPa,超过地层破裂压力(6.35 MPa),根据β波压力数据,将充填转向阀安放于2 198.0 m。

图4 单筒双井完井管柱结构示意图

该井在钻完井施工过程中,井眼轨迹控制达到设计要求,施工成功率为100%,充填效率达到110%,提高了充填效果。截至2014年6月,稳产超过400 d,累计产油超过1.3×104m3,目前仍在继续稳产,在生产过程中没有发生井口及防砂管柱损坏现象。

4 结论

(1)单筒双井热采钻完井技术可避免海上油田平台空间和井槽数对采油的限制,研究满足了海上油田高温热采要求。

(2)优化热应力补偿器安放位置,可有效降低防砂管柱遭受热应力损坏的风险。

(3)砾石充填时,当β波压力超过地层破裂压力时,合理布放充填转向阀,可提高砾石充填率。

[1]庞炳章,徐荣强,牟小军,等.非对称性单筒双井技术在文昌13-2油田的应用[J].石油钻采工艺,2007,29(6):4-6.

[2]姜伟.单筒双井钻井技术在渤海油田的应用[J].石油钻采工艺,2000,22(1):9-13.

[3]李成军,邵先杰,胡景双,等.浅层稠油油藏蒸汽吞吐出砂机理及影响因素分析[J].特种油气藏,2008,15(4):90-93.

[4]赵洪忠.辽河油区细粉砂防砂工艺技术研究与应用[J]. 特种油气藏,2007,14(4):85-87.

[5]于雷,薄岷.辽河油田热采井套损防治新技术[J].石油勘探与开发,2005,32(1):116-118.

[6]吴建平.防砂筛管受热变形分析[J].石油钻采工艺,2010,32(1):45-49.

[7]孙迎春,贾耀惠.热应力补偿器在超稠油开发中的应用[J]. 特种油气藏,2002,9(6):51-53.

[8]冯胜利,石振军,等.高压充填防砂工艺在涩北气田的应用[J].特种油气藏,2006,13(3):73-75.

[9]任芳祥,孙洪军,户昶昊.辽河油田稠油开发技术与实践[J]. 特种油气藏,2012,19(1):1-8.

[10]张锐,等.稠油热采技术[M].北京:石油工业出版社,1999:1-5.

[11]杨宝真.垦东12平台丛式井组钻井技术难点与对策[J]. 油气地质与采收率,2008,15(4):91-93.