硫磺制酸装置大型化的探讨*

2014-02-15李若松

李若松

(云南化工设计院有限公司,云南昆明 650041)

硫磺制酸装置大型化的探讨*

李若松

(云南化工设计院有限公司,云南昆明 650041)

介绍了我国硫磺制酸的现状及发展历程,并对我国典型的大型化的硫磺制酸装置进行了简述,同时,对硫磺制酸的技术发展、热能回收利用情况、大型化装置的质量管理办法等进行了分析。

硫磺;硫酸装置;大型化

1 硫磺制酸技术的现状

我国硫磺制酸新起步于20世纪80年代,从8万t/a的改造装置开始,到目前最大生产能力已达100万t/a。现在运行的约800套硫磺制酸装置中,规模从年产几万到百万吨,但大多集中在10万~40万t/a之间。装置的技术水平也是多种多样,世界先进与落后并存。

硫磺制酸装置的大型化以2005年建成投产的云天化富瑞一期的80万t/a硫磺制酸装置和张家港双狮一期的100万t/a硫磺制酸装置为标志。2005年以来,我国已经建成几十套装置规模在年产60万t/a及以上的大型硫磺制酸装置。

云天化国际股份有限公司富瑞分公司的80 万t/a硫磺制酸装置于2005年3月建成投产,是云南磷复肥基地国产化示范项目一期“836”工程配套装置之一[1]。该装置由中国石化集团南京工程公司设计,是国内第一套大型国产化硫酸装置,除采用进口催化剂外,装置的设备和材料实现了国产化。

双狮精细化工公司的100万t/a硫磺制酸装置,是美国孟莫克公司采用当时最新的带HRS技术的硫磺制酸技术,在江苏张家港建设的并配套53MW发电机组的硫磺制酸装置[2]。由孟莫克公司进行设计并提供进口设备及催化剂,国内工程公司进行标准转换和土建、电气工程设计以及国内配套设备的采购,于2005年4月投产运行。

云南化工设计院有限公司已经设计和承包建设了几十套硫磺制酸装置,大中小规模都有,大型装置如云天化国际股份有限公司红磷分公司带HRS的80万t/a硫磺制酸装置、云南三环中化化肥有限公司120万t/a磷铵工程Ⅱ期的80万t/a硫酸装置、湖北宜都兴发有限公司80万t/a硫酸装置。

红磷80万t/a硫磺制酸装置是我院总承包第一套大型硫磺制酸项目,在孟莫克的工艺软件包基础上,我院进行详细设计。进转化器的SO2质量分数为11.0%,转化采用“3+1”两次转化、“ⅢⅡ”换热流程。转化器为孟莫克积木式全不锈钢结构、内装孟莫克催化剂。积木式结构是较容易做规模放大的设计形式,转化器的所有承重都落在可滑动的立柱上,直径加大就随之增加立柱数量。主鼓风机在干燥塔之前(干燥塔正压操作),为国产的轴流风机,进风机的空气经过了高效率的空气过滤器过滤。焚硫炉为蝶形封头的等径圆柱体,内衬保温砖和耐火砖,采用4支进口磺枪。锅炉为双锅筒单汽包,转化器第1段出口设置不锈钢高温过热器,转化器第4段出口设置低温过热器和省煤器且两者叠加在一起,转化器第3段出口在冷热换热器后设省煤器,中压蒸汽系统产3.8MPa、450℃过热蒸汽。干燥和二吸为两塔一槽流程,塔体采用传统碳钢衬砖的蝶形底、瓷条粱,分酸器是国产带阳极保护的槽式分酸器,干燥和二吸酸管道采用带阳极保护的316 L不锈钢。两级的热回收塔取代了传统的一吸塔,HRS热回收系统为不带蒸汽喷射的典型流程,产0.8MPa的饱和蒸汽。该装置是红磷分公司的节能降耗减排项目,在增加硫酸产量的同时不增加SO2的排放,因此设置了尾吸系统。该装置于2009 年9月开车以来,一直平稳运行。

云南三环中化化肥有限公司磷铵工程Ⅱ期的80万t/a硫酸装置是我院总承包又一套大型硫磺制酸项目,也是在孟莫克的工艺软件包基础上,我院进行初步设计和施工图设计。除不带低温位热回收系统外,整个工艺与红磷相仿。进转化器的SO2质量分数为11.0%,转化仍为进口催化剂。主鼓风机亦在干燥塔之前,不过,采用的是进口的离心风机。干吸采用三塔一槽流程,干吸塔在衬砖前还衬了一层高硅不锈钢,分酸器是进口的不带阳极保护的槽式分酸器,酸管道是不带阳极保护的国产高硅不锈钢。该装置没有尾吸系统,于2011年10月开车,平稳运行至今。

2 硫磺制酸技术的进展

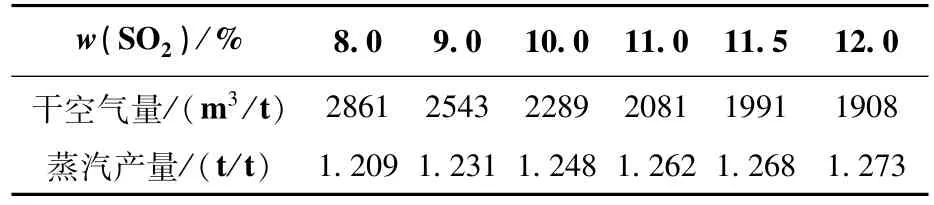

硫磺制酸技术的进步伴随着装置规模的扩大而不断提升。首先体现在进转化器SO2质量分数的不断提高,已经从10%以下提高到11.5%,甚至12%。提高SO2质量分数不仅仅是为了提高蒸汽产率,而且还在于减小设备尺寸、降低装置投资、提高经济效益。表1列出了在不同SO2质量分数下的干空气气量及蒸汽产量。当SO2质量分数从10%提高到11.5%时,不仅蒸汽产率提高了1.6%,而且所需的干空气气量也减少了13%。也就是说,对于干吸塔和转化器直径相同的设备,可以增加13%的产量。

表1 SO2质量分数与气量及蒸汽产量的关系Table 1 Relationship of SO2quality scores with the productions of gas and steam

随着SO2质量分数的提高,焚硫炉的温升增加、出口温度也相应提高,需要有更高温的耐火材料以及更可靠的耐火层设计。幸运的是,现在的耐火层设计已经能够经受1 600℃的高温且能长期运行。SO2质量分数的提高,转化器的温升就增加,因为SO2的转化是可逆反应,SO2质量分数的提高意味着氧浓度相应降低,SO2的转化难度就大大增加。特别是,第一段温升的增加使得出口温度会超过催化剂的耐热极限,但含铯催化剂的出现解决了这一技术难题(含铯催化剂降低了催化剂层的进口温度)。

SO2质量分数的提高,体现在吸收塔上的困难是出塔酸温的提高。一吸塔的出口温度会高达115℃,带阳极保护的316不锈钢经受不了这样的高温。高硅不锈钢材料,如孟莫克的ZeCor-Z合金以及国产的合金材料,都能很好地经受这样的环境,有着长期运行的经验。

耐腐蚀合金材料的出现,是制酸技术进步的又一体现,它为干吸塔及管道的大型化解决了关键问题。现在,高硅不锈钢不仅用于酸管道,而且已经用于所有与酸接触的部件,如分酸器、除雾器、填料支撑等。不衬砖的大型干吸塔已经在国外多个装置使用了十多年。

槽式分酸器的应用是干吸塔的重大技术进步,除了保持每平方米43个以上分酸点外,分酸更均匀、酸沫量更少、酸量变化范围更大,这就免去了填料层的二次分酸功能,使得主填料高度降到2.5 m以下。填料高度降低,填料层的阻力降相应降低,就可以相应提高空塔气速、减少塔径。空塔气速提高,使得填料的液膜厚度增加,从而增强吸收效果。

3 热能回收

焚硫及转化的中高温热能基本都已经回收,主要用于产生中压及次中压蒸汽。对于规模较大的装置,废热锅炉已经设计成双锅筒单汽包型式,这为硫磺制酸装置进一步大型化奠定了基础。高压、高温过热器位于转化器第1层出口,为带翅片管的全不锈钢设备。转化器第4层出口为低温过热器和两个省煤器组成,该3台设备外壳一体化、上下站立式布置,即节省了占地空间,又减少了气体管道。

对于吸收SO3产生的低温位热能,回收后用于产生低压蒸汽。主要技术有孟莫克的HRS技术、中石化南京工程公司的低温位热回收技术以及奥格利的低温位热回收技术。在国内的几十套带低温位热回收系统的装置中,这3种技术都有应用,且都在运行。不过,在我国近400套的硫磺制酸装置中,带低温位热回收系统的装置比例还是很低的。这是因为低温位热回收系统的投资较大,且装置规模越小,单位投资越大。

能量回收在硫酸装置中占有的份量越来越重,而硫酸渐渐失去了主产品的地位,如双狮的两套100万t/a装置,其目的就是发电,硫酸只是其副产品而已。从能源角度来看,硫酸装置是不排放二氧化碳的绿色能源工厂。带低温位热回收系统的硫酸装置,对环境效益来说是双重的——既回收了蒸汽,又减少了循环水用量。因此,随着能源价格的增加,提高能量回收利用率将是提升硫酸装置效益及市场竞争力的有效途径。

4 再大型化

目前,国际上已经建成多套150万t/a硫磺制酸装置,且有很好的运行业绩。如澳大利亚Anaconda Nickel的4 400 t/d装置、美国PCS的4 100 t/d装置、摩洛哥OCP的4 200 t/d装置。

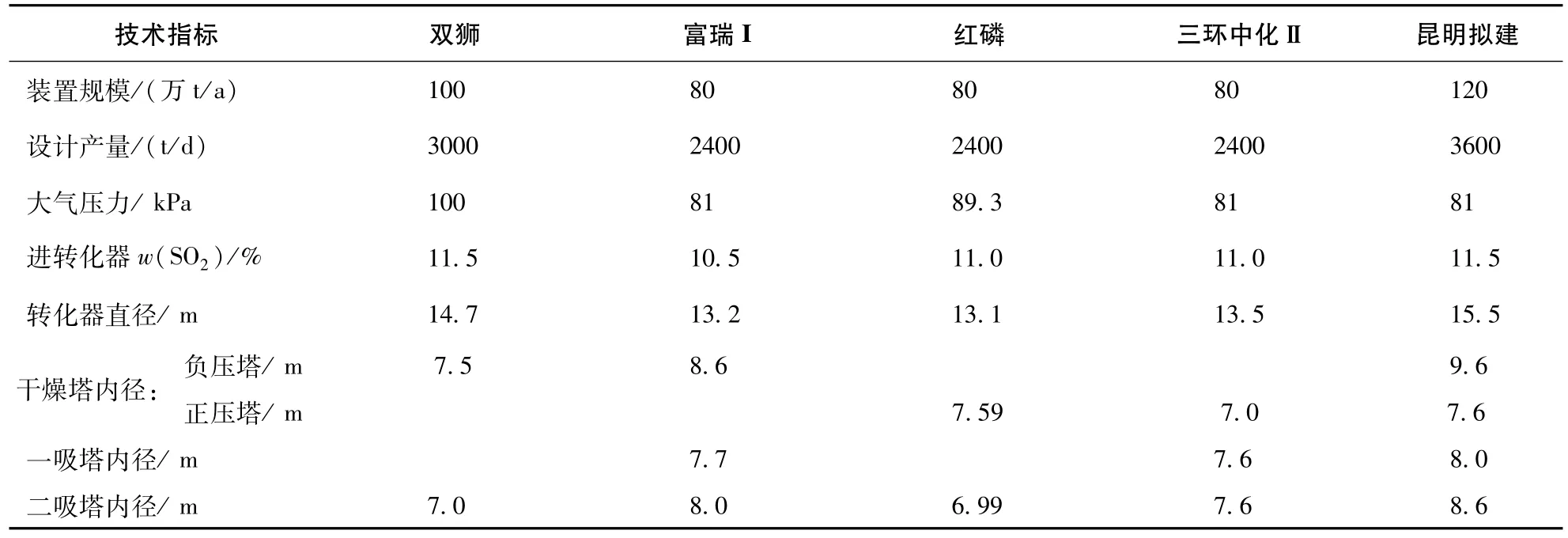

表2是国内大型硫磺制酸装置主要设备的技术指标。由于大气压力不同,在昆明地区80万t/a硫磺制酸装置的设备指标,相当于沿海地区100万t/a硫磺制酸装置的设备指标。如果在昆明地区建设一套120万t/a硫磺制酸装置,那其设备就相当于在沿海地区建设了一套150万t/a装置的。

表2 大型硫磺制酸装置主要设备的指标Table 2 Index for major equipments of large sulfuric acid plants

目前许多企业有着多套中小型的硫磺制酸装置。由于建设年代较早,技术水平相对落后,维修费用较大,维修周期较长。将这些中、小装置合并成一套大型装置是技术升级改造不错的选择。用2套40万t/a装置的投资建设一套120万t/a装置,不仅多得到了三分之一的产能,而且减少了近一半的操作人员和场地,经济效益可想而知。

5 模块化

硫酸装置已经从过去粗放地追求建设速度到了关注装置运行的连续性和可靠性,国外很多硫磺制酸装置的年平均停车时间只有两三天。建设质量是装置连续长周期运行的可靠保证,而全现场制作模式则是制约装置建设质量的重要原因。

模块化就是最大可能地在车间制作,尽量减少现场的焊接工作量。车间不仅仅是预制,而是最大化地组装,然后再拆开运往现场。对于小型装置,整台转化器,整个塔,甚至整个转化工段、干燥工段都在车间组装完成后整体运往现场。

模块化对海外项目更具有竞争性,因为外国业主更注重装置的整体质量。而且,海外项目中,现场合格工人的来源困难、人工费用高,这是制约海外项目质量、费用及进度控制的关键。

不过,模块化不是简单地提高车间制作比例,需要设计协调好组装、运输、拼装之间的相互关系,才能达到提高装置整体质量的目的。我院在初步尝试总承包模式后,将进一步提高管理水平,为提高硫酸装置建设质量作贡献。

[1] 孙正东.800kt/a硫磺制酸装置设计概要[J].硫酸工业,2005(6):

[2] 丁华.双狮精细化工3000t/d带HRS硫磺制酸装置[J].硫酸工业,2008(1):

Discussion on Large-scale Sulfuric Acid Plants

LI Ruo-song

(Yunnan Chemical Design Institute Co.,Ltd.,Kunming 650041,China)

A summary of the current situation and development process of China's sulfuric acid and the typical size of the sulfuric acid plants were briefly introduced,while the technical development of sulfuric acid,and heat recycling quality cases,large-scale device management measures were analyzed.

sulfur;sulfuric acid plant;large-scale

TQ111.1

A

1004-275X(2014)06-0043-04

12.3969/j.issn.1004-275X.2014.06.011

*特约稿件

收稿:2014-09-25

李若松(1969-),男,云南昆明人,高级工程师,中国硫磷技术委员,主要从事化工建设项目总承包管理工作。