DYNAX 系统机器人在工业生产中的仿真与应用

2014-02-14杨宁曹金学秦基伟

杨宁 曹金学 秦基伟

(安徽埃夫特智能装备有限公司,安徽芜湖,241000)

0 引言

在现代化生产中,工业机器人的应用越来越广泛,人们对机器人控制器的开放性要求也越来越高。20 世纪90年代,出现了基于计算机的新一代开放式数控系统。由于计算机发展迅速,性能不断增强,且具有开放的总线结构以及丰富的软硬件资源,因此,基于计算机的新一代控制系统也成为工业机器人控制系统的主流和发展方向:利用计算机进行显示、信息输入等非实时处理,插补运算、伺服控制等实时任务由运动控制器承担。

1 基于DYNAX 系统的工业机器人

基于DYNAX 运动控制器的机器人控制系统能够应用安装在QH-165C 工业机器人上,该机器人是奇瑞汽车股份有限公司自主研发的大负载工业机器人,最大负载165kg,有6 个自由度。QH-165C 工业机器人也是我国首台自主研发的大负载工业机器人,各项性能参数达到国际先进水平。

1.1 负载及杆件参数

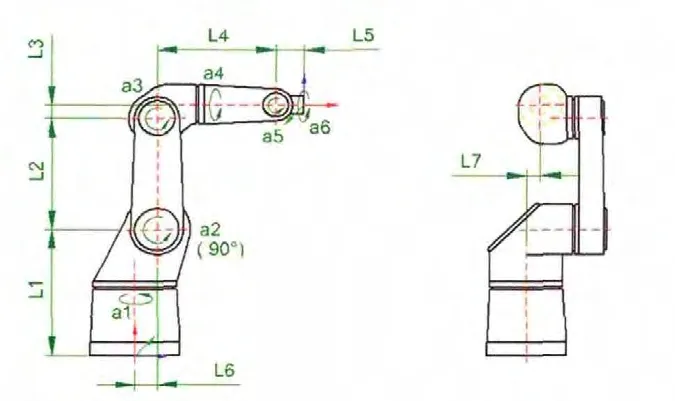

QH-165C 工业机器人示意图见图1,负载及具体的杆件参数如下:

负载:165kg

a1=0 a2=90° a3=0

a4=0 a5=0 a6=0

L1=680mm L2=1100mm L3=230mm

L4=1111mm L5=244mm L6=400mm L7=0

图1 QH-165C 工业机器人模型结构简图

1.2 各轴转角

a1(1 轴):-180°~180°

a2(2 轴): 30°~170°

a3(3 轴)∶ 0°~300°

a4(4 轴)∶ -360°~360°

a5(5 轴)∶ -125°~125°

a6(6 轴):-360°~360°

1.3 单关节最大速度

a1 100°/s

a2 90°/s

a3 95°/s

a4 120°/s

a5 120°/s

a6 160°/s

2 QH-165C 机器人DYNAX 系统构架

2.1 控制系统硬件结构

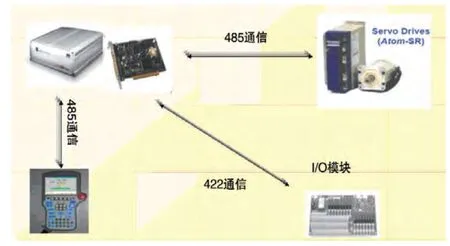

图2 DYNAX 系统硬件结构

DYNAX 控制系统硬件结构示意图如图2 所示。

1)该系统采用PC+PCI 运动控制卡的形式。

2)I/O 模块与运动控制卡采用RS-422 通信的方式对I/O 进行控制。

3)示教器与工控机采用RS-485 通信的方式。通过示教器给上位机发送指令,上位机收到指令对控制卡进行操作,从而控制机器人运动。

4)驱动器与控制卡之间采用RS-485 通信。

2.2 上位机软件

上位机程序由系统初始化界面、系统手动操作界面、I/O 模块设置界面、驱动器伺服参数设置界面等组成。

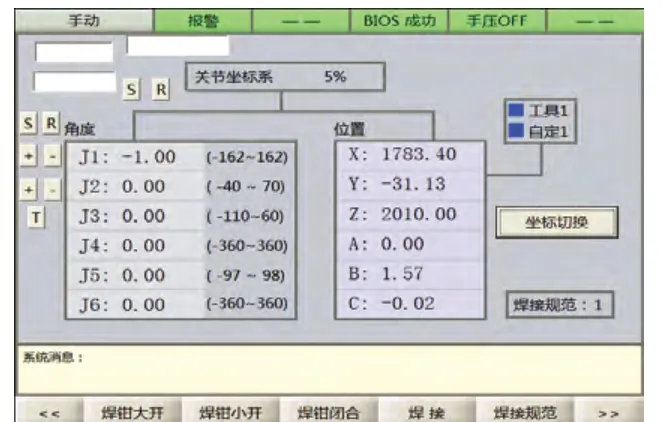

初始启动完成数据库初始化、示教盒的通信连接、DYNAX 控制卡的通信建立、外部I/O的初始化等,启动界面如图3 所示。

图3 上位机软件启动界面

2.2.1 手动操作界面

上位机软件手动界面如图4所示,这是机器人在关节坐标系、直角坐标系、工具及自定义坐标系下的运动界面。

图4 上位机软件手动界面

在关节坐标系下,执行CDYNAX∶∶Move_Jog( BYTE axis,BYTE dir)命令,即执行DYNAX 的JOG 运动,当松开控制键盘时运动停止。

在直角坐标系下,执行CDYNAX∶∶Move_ML(int route, int dir,float speed)命令,即是在ML 函数中顺序执行:CAM 模式设定;新建CAM 运动线程;根据速度、方向进行正逆解算法;CAM 数据设置;CAM 数据获取;CAM 数据下传;CAM 运动。完成后再重新正逆解循环执行,直至运动线程结束。

在工具坐标系下,命令执行过程与直角坐标系下相同,但正逆解算法有所差异。

在程序界面运行MJ 时执行步骤:

1)获取程序执行各轴角度值;

2)计算各轴所需运动脉冲数;

3)PTP 运动或者采用CAM 模式运动相应的脉冲数。

当采用PTP 运动时,要根据脉冲数计算各轴的速度;当采用CAM 模式运动时,要进行每个时间间隔脉冲数的计算,每个功能使用专用的函数完成。

2.2.2 I/O 模块

DYNAX 控制器可支持256 个输入(I)及256 个输出(O),I/O 分布在16 个I/O 板上,每个I/O 板有16 个输入和16 个输出。通过控制函数,操作人员可实现对I/O 的监控及设置。

2.2.3 驱动器伺服参数设置模块

驱动器伺服参数设置模块界面如图5 所示,其中:

G 缩小伺服比例增益调整;

P 比例增益调整;

I 积分增益调整;

D 微分增益调整;

Rg 缩小G 的值;

Rp 缩小G 的值;

Ri 缩小G 的值;

Rd 缩小G的值。

操作人员通过更改以上参数,可以调整机器人伺服系统。

该设置仅在出厂前进行设置,以保证机器人出厂时运行状态良好。

图5 驱动器配置文件

3 DYNAX 系统机器人的示教特点

工业机器人由本体、驱动系统、控制系统以及示教系统四个基本部分组成。在生产过程中,操作人员使用示教器(即示教系统)将指令信号传给驱动系统,使执行机构按要求的动作顺序和运动轨迹运动,在示教的同时,机器人工作程序的信息被自动存入程序存储器中。

在机器人自动运行时,控制系统从程序存储器中调用相应信息,将指令信号传给驱动机构,使执行机构再现示教的各种动作以及I/O 信号的输入输出状态,完成焊接、搬运等动作。

也可通过离线编程的形式对机器人进行动作以及信号仿真,从而得到运动程序并导入机器人控制系统中,再通过操作人员进行校正,实现机器人运动工作程序的编写。

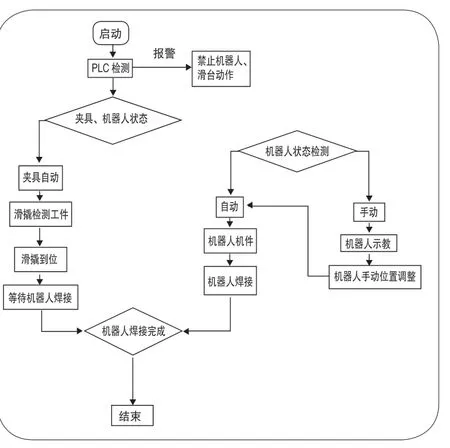

4 焊接搬运生产线的构建

QH-165C工业机器人是高负载机器人,已成功应用于汽车焊接以及搬运生产线系统中。整个系统采用PLC 控制,机器人作为PLC 从站,PLC 发送焊接等信号给机器人,机器人作为执行机构完成焊接、搬运等工作。系统流程图如图6 所示。

图6 机器人焊接系统工作流程图

5 离线仿真

DYNAX 系统机器人可以在离线仿真软件中,对机器人现场环境以及工作节拍进行深入仿真。

机器人搬运、焊接离线编程及仿真技术是利用计算机图形学的成果,在计算机中建立机器人及工作环境的模型,通过对模型的控制和操作,在不使用实际机器人的情况下进行编程,进而产生机器人程序。

具体仿真过程是:首先将DYNAX 系统的机器人模型以及夹具数模导入仿真软件中,确定离线仿真中各工位夹具以及机器人位置、设置机器人与夹具间的干涉区、选择焊接参数等;其次,在拟态环境中对机器人进行示教编程,优化机器人运动轨迹,计算出生产线的工作节拍。

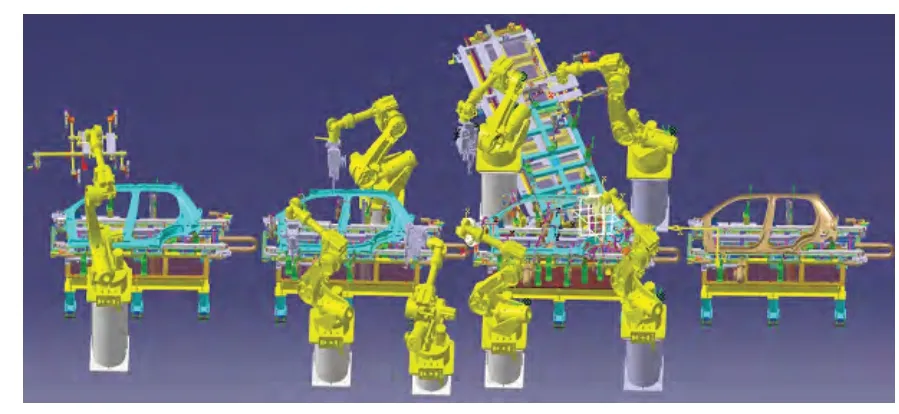

图7 所示的焊接搬运生产线采用DYNAX 系统机器人,整条生产线采取PLC 控制,共计四个工位,右起:一工位为运送外板工位,二工位进行内板放置以及焊接,三工位为补焊工位,四工位为焊接完成搬运至自行小车工位。

图7 机器人焊接搬运生产系统工位布局设计

主生产线具有手动以及自动两种模式,手动模式为生产线维护模式,供维护人员进行日常维护和管理时使用。在自动模式时,机器人自动抓取工件放入生产线中,焊接机器人进行焊接,完成后搬运至自行小车,进行下一步安装。

机器人在整个焊接过程中,自动记录焊接板件数量,完成一定数量后自动进行电极帽修磨,以提高焊接质量。

6 结束语

DYNAX 系统机器人应用于现场,运行良好,已经完成数千套侧围总成焊接以及搬运工作。使用机器人焊接提高了汽车车身焊接的品质,使用机器人搬运则避免了侧围总成在人工搬运中可能出现的磕蹭现象。

该机器人系统已经达到国际先进水平,具有各种检测功能。在汽车车身焊接过程中采用该机器人系统,既提高了汽车车身的焊接品质,也提高了生产效率,减少了员工的劳动强度,为汽车行业发展提供了有力保障。

[1] 胡晚霞,余玲玲,戴义保,等. PID 控制器参数快速整定的新方法[J].工业仪表与自动化装置,1996(5)∶16-23.

[2] 王田苗.走向产业化的先进机器人技术 [J].中国制造业信息化,2005(10 )∶24-25.

[3] 蒋新松.机器人与工业自动化 [M].石家庄∶河北教育出版社,2003,10∶1-10.

[4] 赵东坡,熊有伦.面向对象机器人离线编程系统的设计准则[J].机器人,1997(11)∶2-3.