平面接触型铜铝过渡设备线夹的大气腐蚀行为

2014-02-13汤晓磊陈国宏刘俊建王家庆汤文明

汤晓磊,陈国宏,刘俊建,王家庆,汤文明

(1.合肥工业大学材料科学与工程学院,合肥市230009;2.国网安徽省电力公司电力科学研究院,合肥市230601)

0 引言

变电站设备线夹用于母线下线与电气设备的出线端子连接,其可靠运行对电力安全至关重要[1]。在影响设备线夹运行的因素中,环境腐蚀被列为潜在危害,受到输变电行业高度重视[2]。目前,我国变电站及发电厂输变电线路用设备线夹主要是钎焊平面接触型铜铝过渡设备线夹,运行环境包括工业污染区、沿海地区及沿海工业污染区等强腐蚀性环境,给输电线路的安全运行带来相当大的威胁[3]。因此,系统研究铜铝过渡设备线夹的腐蚀行为及其对线夹性能的影响,对线夹运行安全管理,提高输变电可靠性具有重要的意义。随着我国工业化进程加快,大气污染日益严重,金属材料及部件的大气腐蚀研究受到重视。文献[4-5]采用亚硫酸钠+氯化钠(NaHSO3+NaCl)去离子水溶液研究了LY12铝合金和钢芯铝绞线的大气腐蚀过程,模拟实验结果与野外暴露实验结果相吻合。铜铝过渡设备线夹是将铜板和铝板利用钎料钎焊在一起的一种复合结构,相对于铝、铜及其合金在不同腐蚀介质下的腐蚀,由于铜铝过渡设备线夹结构的复杂性,其腐蚀行为及腐蚀产物的组成及腐蚀机理更加复杂[6-9]。本文采用NaHSO3+NaCl水溶液的盐雾实验,研究铜铝过渡设备线夹的大气腐蚀行为,并就大气腐蚀对铜铝过渡设备线夹电学性能的影响进行探讨。

1 试验材料和方法

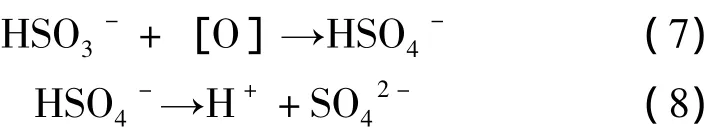

试验用钎焊平面接触型铜铝过渡设备线夹由超声波浸锡工艺制备[10],采用厚度分别为1 mm和12 mm的电工级纯铜及铝板作为电接触基板,Sn63Pb37共晶合金为钎焊料。将铜、铝板分别切成50 mm×25 mm×1 mm和50 mm×25 mm×12 mm的条状,放入电热箱内加热至120℃,保温15 min,分别在超声波浸锡机的锡铅合金槽内表面浸渍,再放在气动熨平机上施以0.5 MPa的外加载荷,保压3 min,将两者钎焊在一起,制备铜铝过渡设备线夹的接头部分。进行腐蚀试验前,将铜铝过渡设备线夹进行清洗、干燥,盐雾试验按照GB/T 2423.17—2008《电工电子产品环境试验第2部分:试验方法-试验Ka:盐雾》的要求进行,喷雾介质为0.1 mol/L NaHSO3+0.01 mol/L NaCl去离子水溶液,试验箱温度为35±2℃,沉降量为1~2 ml/(80 cm2·h)[11],试验周期为1~7天。达到设定的腐蚀时间后,取出试样,放在室内自然干燥1 h,以避免腐蚀产物脱落,用清洁的流动水清洗,去除试样表面残留的盐,再立即用冷风吹干。对腐蚀开裂的铜铝过渡设备线夹样品,采用JSM-6490LV型扫描电子显微镜和Oxford INCA能谱仪分别进行断面两侧腐蚀产物的形貌观察和成分测试;采用D/MAX2500V型X-射线衍射仪对断面两侧的腐蚀产物进行物相分析。采用Agilent U3606A数字万用表测量经过不同时间腐蚀的线夹试样的电阻,计算线夹的电阻率。

2 实验结果及分析

2.1 铜铝过渡设备线夹腐蚀状态及腐蚀产物的相成分

腐蚀1天后,线夹表面浸镀锡层失去金属光泽,变得灰暗,且在钎焊层产生少量白色腐蚀产物。腐蚀2天后,铜板表面锡镀层颜色变深,钎焊层表面呈灰黑色。腐蚀4天后,钎焊层发黑,且在钎焊层局部形成微小裂缝。腐蚀7天后,整个线夹呈现灰黑色,其中部分线夹样品因钎焊层界面腐蚀严重,已脱开,断面的铝板侧腐蚀表面呈灰白色,而铜侧锡铅钎料层腐蚀表面发黑,如图1所示。

图1 腐蚀7天后铜铝过渡设备线夹的外观Fig.1 Appearance of Cu/Al terminal connectors after being corroded for 7 days

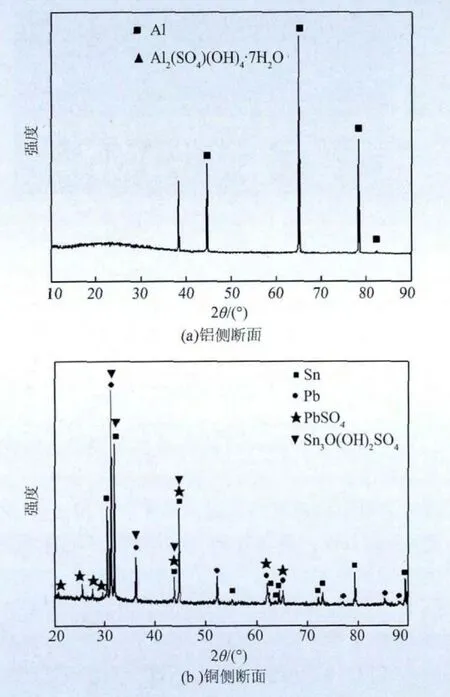

以大气腐蚀7天后开裂的铜铝过渡设备线夹为对象,对腐蚀断面两侧分别作 X-射线衍射(X-ray diffraction,XRD)分析,结果如图2所示。铜铝过渡设备线夹腐蚀产物组成复杂,铝侧断面的XRD图谱除了铝基板的衍射峰外,还有水合硫酸铝盐的衍射峰,且该水合硫酸盐结晶低,呈非晶态,衍射峰为馒头峰(图2a)。铜侧断面腐蚀产物主要由 PbSO4、Sn3O(OH)2SO4等组成,值得注意的是,铜铝过渡设备线夹断面的腐蚀产物未见氯化物,这是因为氯化物一般为水溶性,在铜铝过渡设备线夹腐蚀后的清洗过程中大多溶于水而消失。

2.2 铜铝过渡设备线夹的腐蚀行为及腐蚀产物层形貌

图3为大气腐蚀2天后铜铝过渡设备线夹沿腐蚀界面截开后的铝侧和铜侧腐蚀区断面形貌。铝侧腐蚀区断面上形成了一定厚度的腐蚀产物层,内含裂纹,并伴有少量点蚀坑(图3(a)箭头所示)。电子能谱(energy dispersive spectrometer,EDS)分析表明,图3(a)区域1中O占比49.4%、Al占比44.8%和Cl占比5.8%;区域2中 O占比82.7%和Cl占比17.3%。由图3可知,在腐蚀初期,铝侧表面氧化膜正在经受氯离子的浸蚀。一般地,铝表面会自然形成一层连续、致密并与基体结合紧密的氧化膜。但由于Cl-半径小,穿透能力强,首先在铝表面的某些活性位置(如氧化膜不完整或缺陷处)吸附。吸附的Cl-取代氧化膜中的O2-,导致氧化膜减薄和Al3+的溶解[12-13],腐蚀过程如下:

图2 大气腐蚀7天后铜铝过渡设备线夹断面XRD图谱Fig.2 XRD of Cu/Al terminal connector section after being corroded in atmosphere for 7 days

图3 大气腐蚀2天后铜铝过渡设备线夹腐蚀区断面形貌Fig.3 Corrosion fracture surface SEM of Cu/Al terminal connector section after being corroded in atmosphere for 2 days

线夹铜侧腐蚀区断面上反应产物层不明显,在其表面有一些白色的粘附颗粒(图3(b)中箭头4所示)。EDS分析表明,图3(b)区域中O占比57.5%、Sn占比32%、Pb占比10.5%;箭头4所指白色颗粒中O占比69.9%、Al占比27.3%、S占比0.3%、Cl占比2.5%。由此可见,铜侧断面表面主要是锡、铅的氧化物或氢氧化物,粘附颗粒为粘在铜侧断面上的铝腐蚀产物。

由于铜侧的锡铅钎料比铝的电极电位高[14],在腐蚀介质与铝/锡铅钎料组成的原电池中作为阴极被保护,而铝作为原电池的阳极,最先开始腐蚀,腐蚀过程如下。

当线夹铝板表面形成较厚的腐蚀产物层后,腐蚀介质对铜侧的锡铅钎料也会产生腐蚀,形成相应的锡、铅氢氧化物,但该反应过程并不明显。

图4 大气腐蚀7天后铜铝过渡设备线夹断面形貌Fig.4 Corrosion fracture surface SEM of Cu/Al terminal connector section after being corroded in atmosphere for 7 days

腐蚀7天后线夹两侧断面形貌图分别如图4所示。铝侧断面表面覆盖着龟裂的腐蚀产物层,腐蚀产物主要呈团絮状,局部区域的腐蚀产物层已从铝基体上脱落下来,暴露出铝基体表面细小的点蚀坑(图4(a)箭头所示),表明铝板在大气腐蚀过程中主要是麻点腐蚀。图4(a)区域1中O占比76.9%、Al占比11.6%、S占比11.5%;区域2中 Al占比100%。此时,线夹铝侧断面的腐蚀产物除氯化物外主要以铝硫酸盐为主,与图2(a)的XRD结果相对应。这是由于腐蚀介质中的离子电离后产生的H+使铝/锡铅钎料界面腐蚀区的薄液膜pH值降低;同时,在O3、H2O2或过渡族金属离子杂质的作用下很容易被氧化成。反应过程如下:

由于腐蚀介质在铜铝过渡设备线夹的铝/锡铅钎料腐蚀区内不易流动,上述反应形成的H+不易从腐蚀区排出,从而在腐蚀前沿积聚,同时铝基板遭受Cl-点蚀时也会产生H+,进一步降低腐蚀前沿的pH值。根据铝电位-pH图[15],当pH=4时,铝氧化膜开始溶解,当 pH=2.4时,氧化膜完全溶解。反应如下:

所以在大气腐蚀初期,铝板表面主要以Cl-局部破坏铝侧氧化膜为主;随着腐蚀的进展,线夹铝/锡铅钎料腐蚀区的pH值逐渐降低,当pH值达到4及以下时,氧化膜大量溶解,所以腐蚀7天的铝侧腐蚀区断面上的铝氧化膜已经消失,取而代之的是水合硫酸铝反应产物(图2(a))。腐蚀过程中和 Cl-会产生协同作用,加速铝的腐蚀。Al3+和腐蚀介质中的组成离子对,达到饱和后析出形成固体产物:

这里形成的是非晶态的水合硫酸铝,其成因为:(1)自然条件下形成的晶态硫酸铝是由15~25个原子构成的,从统计学角度来说,正确组装这么多的原子是小概率的;(2)铝板表面产生的腐蚀物使腐蚀介质的粘度增大,原子来不及重排而不能形成晶体[15]。

铜侧反应产物层也出现不同程度的龟裂,但龟裂细,腐蚀产物层厚度较小,同时,部分区域还伴有大量的板条状晶体析出,如图4(b)所示。EDS分析表明,图4(b)区域3的龟裂状腐蚀产物主要为锡的硫酸盐,箭头4所指板条状晶体则为铅的腐蚀产物(图5)。PbSO4晶体是由于锡铅共晶钎料中的铅与和腐蚀介质中的反应而成[16],反应如下:

在铜铝过渡设备线夹大气腐蚀过程中,其腐蚀断裂位置位于铝板/锡铅钎料界面处。随着腐蚀过程的进行,腐蚀区沿着该界面逐渐向前扩展,直至线夹完全脱开。

图5 大气腐蚀7天后铜铝过渡设备线夹的EDS谱图Fig.5 EDS spectrum of Cu/Al terminal connector after being corroded in atmosphere for 7 days

2.3 大气腐蚀对铜铝过渡设备线夹电学性能的影响

大气腐蚀对铜铝过渡设备线夹腐蚀设备电阻率的影响如图6所示。在大气腐蚀条件下,铜铝过渡设备线夹的电阻率随腐蚀时间的延长而升高,且在腐蚀2天后急剧升高。腐蚀初期,腐蚀介质首先破坏铜铝过渡设备线夹表面的镀锡层,但腐蚀对线夹电学性能影响不大;随着腐蚀的进展,腐蚀沿铝/锡铅钎料界面扩展,界面电化学反应加速了该腐蚀过程,铝/锡铅钎料界面腐蚀产物层逐渐增多,因此,铜铝过渡设备线夹的有效载流面积急剧降低,界面接触电阻增加,因此,在腐蚀2天后,铜铝过渡设备线夹的电阻率急剧升高。

图6 大气腐蚀铜铝过渡设备线夹电阻率与腐蚀时间之间的关系Fig.6 Relationship between electrical resistivity of Cu/Al terminal connector after atmospheric corrosion and corrosion time

3 结论

(1)在模拟大气腐蚀过程中,铜铝过渡设备线夹腐蚀产物组成复杂,主要由铝、锡、铅的硫酸盐和氯化物组成,其中铝的硫酸盐以非晶态存在。

(2)在大气腐蚀过程中,铜铝过渡设备线夹发生沿铝/锡铅钎料界面的电化学腐蚀。腐蚀初期,主要以Cl-对铝氧化膜的局部腐蚀为主;腐蚀后期主要是以HSO3-对铝/锡铅钎料界面两侧的整体腐蚀为主。最终腐蚀断裂位置位于铝/锡铅钎料界面处。

(3)大气腐蚀初期,铜铝过渡设备线夹的电阻率变化缓慢,随着腐蚀时间的延长,铜铝过渡设备线夹腐蚀程度加剧,有效载流面积降低,线夹的电阻率上升明显,对线夹运行安全影响大。

[1]GB/T 5075—2001电力金具名词术语[S].北京:中国标准出版社,2001.

[2]宋卓,郭军科,郭锦龙.环境对电网材料的腐蚀影响分析及评价[J].山西电力,2008(5):7-9.

[3]王凤平,张学元,杜元龙.大气腐蚀研究动态与进展[J].腐蚀科学与防护技术,2000,12(2):104-108.

[4]Wang Z Y,Ma T,Han W,et al.Corrosion behavior on aluminum alloy LY12 in simulated atmospheric corrosion process[J].Transactions of Nonferrous Metals Society of China,2007,17(2):326-334.

[5]张建堃,陈国宏,王家庆,等.钢芯铝绞导线大气腐蚀产物层的结构及腐蚀机理[J].中国有色金属学报,2011,21(2):411-417.

[6]Fuente D D,Otero-Huerta E,Morcillo M.Studies of long-term weathering of aluminum in the atmosphere[J].Corrosion Science,2007,49(7):3134-3148.

[7]Sun S Q,Zheng Q F,Li D F,et al.Long-term atmospheric corrosion behaviour of aluminium alloys 2024 and 7075 in urban,coastal and industrial environments[J].Corrosion Science,2009,51(4):719-727.

[8]Vera R,Delgado D,Rosales B M.Effect of atmospheric pollutants on the corrosion of high power electrical conductors:Part 1.aluminum and AA6201 alloy[J].Corrosion Science,2006,48(10):2882-2900.

[9]Vera R,Delgado D,Rosales B M.Effect of atmospheric pollutants on the corrosion of high power electrical conductors:Part 2.pure copper[J].Corrosion Science,2007,49(5):2329-2350.

[10]杨南培.Cu/Al设备线夹超声波浸锡与钎焊工艺[J].焊接技术,2011,40(11):32-34.

[11]GB/T 2423.17—2008电工电子产品环境试验第2部分:试验方法-试验Ka:盐雾[S].北京:中国标准出版社,2008.

[12]Szklarska-Smialowska Z.Pitting corrosion of aluminum[J].Corrosion Science,1999,41(9):1743-1767.

[13]Graedel T E.Corrosion mechanisms for aluminum exposed to the atmosphere[J].Journal of the Electrochemical Society,1989,136(4):204-212.

[14]曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2008:258-267.

[15]Leygraf C,Graedel T.大气腐蚀[M].韩恩厚,译.北京:化学工业出版社,2005:201-209.

[16]Graedel T E.Chemical mechanisms for the atmospheric corrosion of lead[J].Journal of the Electrochemical Society,1994,141(4):922-927.