给水加氧处理在超超临界1000 MW机组的应用

2014-02-13袁方

袁方

(神华国华徐州发电有限公司,江苏 徐州 221166)

0 引言

给水加氧处理(OT)是在给水水质高度纯净的条件下,添加适量的氧气利用给水中溶解氧对金属的钝化作用,使热力设备金属表面形成一层光滑致密的保护性氧化膜。传统的给水AVT 处理时,碳钢表面是磁性四氧化三铁保护膜,它在高速流动的高温给水中有较高的溶解度,所以给水含铁量较高。给水加氧使碳钢表面形成了致密稳定的“双层保护膜”,内层是磁性四氧化三铁膜,外层是致密的三氧化二铁保护膜,这种“双层保护膜”有效地减缓了热力系统金属的腐蚀,降低给水中的铁含量。加氧技术是20 世纪70年代德国发展的新型锅炉给水处理方法,目前此技术在全世界范围内得到了大范围的应用。我国于80年代开始了给水加氧技术研究与应用,随着我国电力工业的发展,大量的超临界、超超临界机组都采用了给水加氧技术并取得了显著的经济及安全效益。目前除了直流炉之外,汽包炉也开始使用给水加氧技术[1-3]。

加氧水处理技术和其他水化学工况相比有着显著的优越性:给水含铁量小,锅炉结垢速率低,延长锅炉酸洗周期;锅炉压差略有下降;给水处理所用化学药品用量大大减少,有利于环境保护,运行成本明显降低;给水pH 降低,大大延长了凝结水精处理设备运行周期。

国华徐州发电有限公司1号机组锅炉为1000 MW 超超临界参数变压运行螺旋管圈直流炉,锅炉采用一次再热、单炉膛单切圆燃烧、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构塔式布置。汽轮机为上海汽轮机厂有限公司制造,型号:N1000-26.25/600/600(TC4F),超超临界、一次中间再热、四缸四排汽、单轴、双背压凝汽式。1号机组于2011年12月通过168 h 试运,2012年10月开始进行给水加氧工作。

1 给水加氧实施过程

加氧设备包括:给水加氧汇流排和凝结水加氧汇流排、减压阀、流量调节阀(远控和现场手动)、转子流量计、电磁关断阀、加氧管道、其他阀门和氧气瓶组成。给水加氧系统采用汇流排,其主要作用是将多个氧气瓶的氧气汇集在一起,经过减压处理,集中供给系统。机组给水加氧设备为一点加氧,即为凝结水精处理出口母管。氧气由高压氧气瓶提供,精处理出口加氧经过凝水加氧汇流排减压阀减压至3.5~4.0 MPa 后,通过控制柜的凝水加氧微量调节阀加入。

1.1 加氧前的准备工作

(1)检查系统的严密性,保证系统严密可靠。检查1号机组凝汽器的泄漏情况及凝结水、除氧器入口、省煤器入口及主蒸汽的氢电导率,检查结果表明除凝结水电导率略高外(<0.15 μs/cm),其余水样电导率均小于0.10 μs/cm,表明系统严密性较好,水汽品质较纯。

(2)热力系统材质检查。经过调查,热力系统不含铜部件,阀门和泵的密封材料不含斯太立合金。热力系统材料满足给水加氧要求。

(3)相关化学在线仪表的校验。彻底冲洗热力系统上所有的取样系统,确保取样系统中没有杂质污堵,调整水汽系统的手工取样流量在200~400 mL/min 之间,并保证连续稳定。为确保给水品质,在试验前对水汽系统在线仪表进行了校验,并保证水汽系统在线仪表能连续投入正常运行,测量结果准确。整个热力系统设有五个在线测氧点:凝结水泵出口、除氧器入口、除氧器出口、省煤器入口和主蒸汽。

(4)精处理设备检查。在加氧试验前期及试验期间,凝结水通过高速混床进行100%精处理,运行时严格控制高速混床出水电导率小于0.10 μs/cm,钠小于3 μg/L,二氧化硅小于10 μg/L。

(5)水汽品质查定。1号机组自投产后采用AVT(O)处理,控制给水pH 为9.2~9.6 。加氧处理前,对1号机组水汽系统的水样进行了痕量杂质离子色谱分析,分析数据见表1。

表1 1号机组水汽系统痕量杂质离子色谱分析

从表1的数据可判断,1号机组在投产后的给水AVT(O)工况下运行,水汽品质总体良好,凝汽器无泄漏,凝结水精处理系统可保证合格的凝结水品质,从查定结果看给水、主蒸汽氢电导率基本控制在0.10 μs/cm 以下,1号机组的痕量杂质离子含量普遍较低,水汽品质满足给水加氧处理的必要条件。

1.2 OT 初次转换条件

(1)给水氢电导≤0.15 μs/cm;

(2)给水pH 值9.2~9.6 且机组其它水汽指标正常;

(3)加氧设备、系统管路、阀门、表计及取样设备和各分析仪表正常;

(4)所用氧气及其它药品符合质量要求;

(5)机组负荷将在长期一段时间稳定;将除氧器排气门关闭。

经过确认,上述条件均已满足,机组加氧工作可以进行。

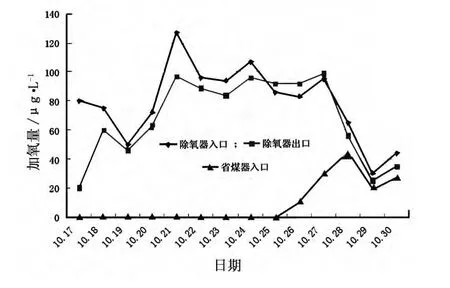

1.3 高、低压给水系统转换

密切监视除氧器入口、除氧器出口、省煤器入口的溶解氧含量,同时密切监视省煤器入口氢电导和铁含量以及系统其他各处的氢电导,如果省煤器入口氢电导超过0.3 μs/cm,可调低凝结水加氧点的加氧量,待氢电导降低并稳定后再逐步提高该点的加氧量。在确保水、汽氢电导不超过0.3 μs/cm 且铁含量不显著超标的前提下,可以逐步提高凝结水加氧点的加氧浓度(上限为200 mg/L)。当除氧器入口氧浓度达到凝结水加氧点浓度的80%左右时,低压给水系统转换完成;当省煤器入口氧浓度达到除氧器出口加氧点浓度的80%左右时,高压给水系统转换完成。转换过程如下:

(1)10月17日7∶00 从凝结水精处理加氧点向系统注入氧气,加氧初始控制凝结水加氧浓度为100~200 mg/L,约2 h 后除氧器氧含量上升。至18日0∶00 除氧器入口样浓度达到凝结水加氧点浓度的80%,低压给水系统转换完成。

(2)10月26日20∶00 省煤器入口开始监测到有氧,至28日22∶00 省煤器入口氧浓度达到除氧器出口加氧点浓度的80%,高压给水系统转换完成。1号机组给水加氧量变化趋势如图1所示。

图1 1号机组给水加氧量变化趋势

2 给水加氧的效果

2.1 加氨量减少

在机组处于稳定的OT 运行工况,控制省煤器入口给水溶解氧含量在20~50 μg/L 之间,给水pH值调整在8.5~9.2 之间。相比AVT(O)处理时凝结水、给水的加氨量减少至原来的1/4,每年可节约费用25 万元。

2.2 锅炉运行压差降低

1号机组实施给水加氧后,由于炉管表面生成的四氧化三铁和三氧化二铁混合物的厚层致密光洁,炉管内阻力变小,所以锅炉运行压差有所下降,逐步接近设计运行压差,提高了机组的经济性[4]。

2.3 凝结水精处理运行工况变化

(1)由于加氨量减少,高速混床的运行周期大大延长,氢型运行周期制水量由原来的10 万t 延长至30 万t,大大降低运行人员的劳动强度。

(2)高速混床的运行周期由原来的一周延长至近一个月,混床的再生次数每年可减少约90 次,按每次再生酸碱费用3000 元计,每年可节约近30 万元;每次再生自用水用量约200 t,以每吨除盐水15元计,每年可节约27 万元,经济效益明显。

2.4 水汽品质提高

给水加氧处理后,高低压给水系统金属表面形成一层光滑致密的保护膜,金属的腐蚀产物大大减少,给水水质纯度大大提高,目前水汽的氢电导率已保持在0.1 μs/cm 以下。

2.5 水汽系统铁含量降低

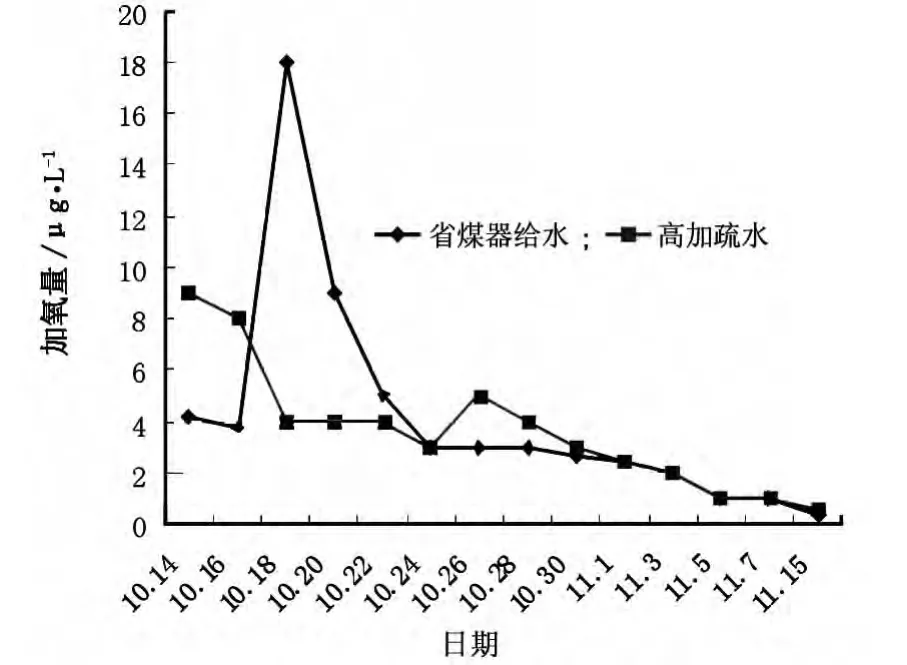

(1)给水系统铁含量降低

加氧初期给水系统铁含量有短暂升高现象,主要是由于保护膜在形成初期处于不稳定状态,有铁腐蚀产物剥离、溶出等情况的发生,随着保护膜的稳定形成,高低压给水系统铁含量明显降低,由加氧前的4~8 μg/L 降低至0.5 μg/L 左右,表明给水系统已经形成了保护的性氧化膜。1号机组给水系统的铁含量变化曲线如图2所示。

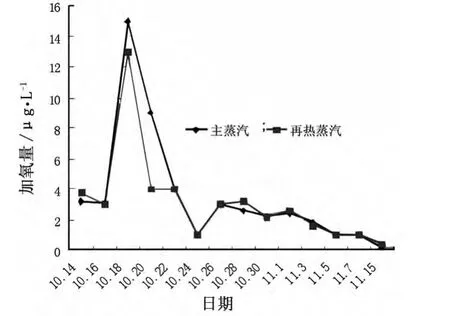

(2)蒸汽系统铁含量降低

加氧时蒸汽中的氧分压很小,所以加氧对蒸汽系统金属保护膜的影响很微小。高温水蒸汽本身是强氧化剂,它与金属可直接反应生成致密的氧化性保护膜[5]。由于给水系统铁含量降低,蒸汽系统铁含量也随之降低(如图3所示)。

图2 1号机组给水系统铁含量变化趋势

图3 1号机组蒸汽系统铁含量变化趋势

3 结语

国华徐电1000 MW 机组成功实施了给水加氧处理工艺,通过实际应用效果看,加氧处理技术在减缓金属腐蚀、提高水汽品质、减少化学加药量、降低运行费用等方面有着明显的效果,提高了机组的安全经济性,达到了预期的目标。

[1]李志刚,陈 戎.火电厂锅炉给水加氧处理技术的研究[J].中国电力,2004,37(11):47-52.

[2]DL/T 805.1-2002,火电厂汽水化学导则第1 部分:直流锅炉给水加氧处理导则[S].

[3]潘定立,张雅丽.超临界机组给水加氧处理技术[J].电力科学与技术学报,2011,26(2):123-127.

[4]吴善森,季秋云.给水加氧处理技术在660 MW 超超临界机组中的应用[J].电力与能源,2011,32(5):374-378.

[5]郭春荣.锅炉给水加氧处理技术在1000 MW 机组上的应用[J].应用能源技术,2012,(9):28-32.