高效无针静电纺丝研究进展

2014-02-12王飞龙邵珠帅

王飞龙+邵珠帅

摘要:静电纺丝纳米纤维具有优越性能,在众多领域均有应用价值。由于传统针式静电纺丝效率较低,电纺纳米纤维并未在实际中得到应用。无针静电纺丝作为一种新型电纺方式,具有较高的纳米纤维生产效率。本文主要介绍近年来无针静电纺丝技术的研究进展。

关键词:无针静电纺丝;纳米纤维;产业化

中图分类号:TQ 340.64 文献标志码:A

Recent Development of Efficient Needleless Electrospinning Technology

Abstract: Electrospinning is a well-known method to produce nanofiber which has some special characteristics and wide applications. However, due to the low production efficiency, conventional electrospinning process which uses needle to generate nanofiber encounters difficulties in practical applications. Needleless electrospinning technology is regarded as a new spinning mode and has shown potentials in industrialization of nanofibers. This paper mainly introduced some recent developments of this technology.

Keywords: needleless electrospinning; nanofiber; industrialization

尽管拥有众多优点,静电纺丝技术近年来并未得到广泛应用,传统针式静电纺丝的产量较低是主要原因之一。增加针头个数可以提高静电纺丝产量,然而喷丝头尺寸会随之增大,造成设备的体积庞大。另外,为解决针头堵塞和溶液回收问题需引入相关设施,会造成设备的结构复杂。近年来,无针静电纺丝的出现为其实现产业化提供了新的思路。由于喷射流在溶液表面自发形成,无需毛细作用力影响,无针静电纺丝的产量得到极大提高。

早在1979年,Simm便提出无针静电纺丝并以金属环取代针头实现静电纺丝,然后以此方法制备纤维膜,但该技术在当时并未引起重视。2004年,捷克利贝雷茨技术大学与Elmarco公司合作开发了静电纺丝技术 —— Nanospider(“纳米蜘蛛”),无针静电纺丝再次进入人们视野并在此后得到快速发展。

无针静电纺丝是利用高压电场在自由液体表面直接形成喷射流的纺丝方法。虽然和传统针式静电纺丝存在明显区别,但仍属于静电纺丝范畴。在无针静电纺丝中,喷丝头对于泰勒锥形成、纺丝过程、纤维形貌以及生产效率具有重要影响。根据喷丝头工作机理的不同,本文将无针静电纺丝分为静态和动态两类分别进行介绍。

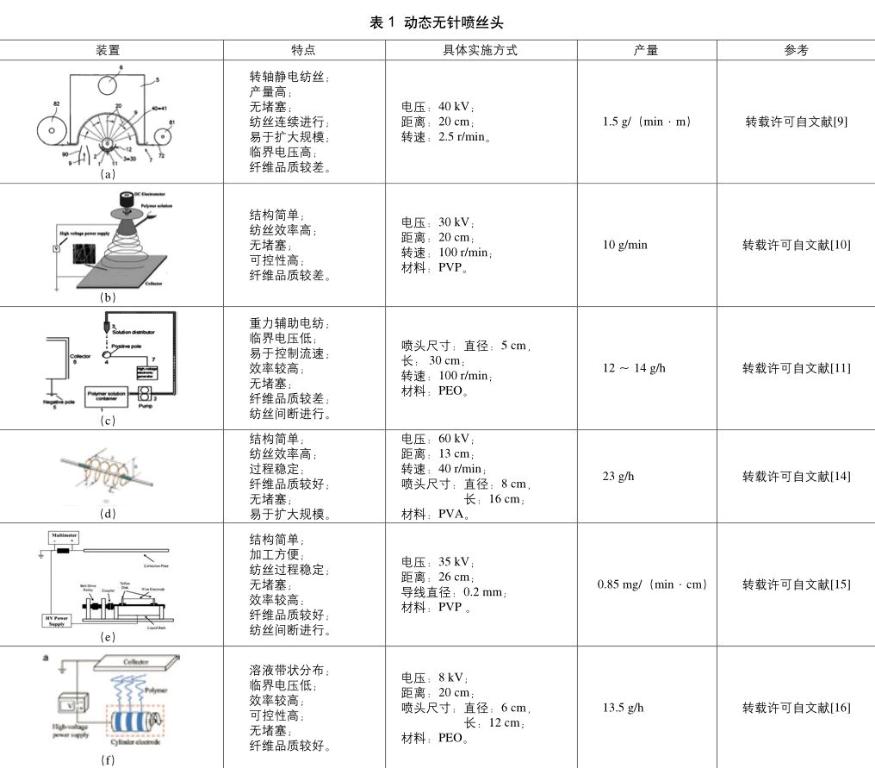

1 动态无针喷丝头

动态无针喷丝头一般通过机械运动来促进喷射流的形成。2003年,捷克利贝雷茨技术大学Jirsak等采用圆柱喷丝头实现静电纺丝并在2004年推出世界上首款面向工业生产的无针静电纺丝设备(表1(a))。该喷丝头部分浸入在电纺溶液中,通过自身转动将溶液附着并带动溶液至纺丝区域而形成喷射流。由于具有极高产量和喷射流形成于合理区域等优点,无针静电纺丝技术迅速引起广泛关注。

2010年,Lu等采用锥形金属作为喷丝头实现了高效静电纺丝(表1(b))。实验中,利用供液装置将溶液喷涂在锥状喷丝头的外表面。旋转喷丝头,带电液滴在离心力作用下发生形变。当电压达到一定值后,喷丝头底端形成大量喷射流。相比传统针式静电纺丝,该系统的纺丝产量提高了近千倍。研究发现,为了得到稳定的纺丝过程,喷丝头转速不应低于50 r/min。另外,增加电压不仅能够提高纤维产量,而且可以细化纤维。增加喷头转速和电压值均可提高纤维产量,不过所得纤维的品质较差。

Tang等提出喷洒式无针静电纺丝方法(表1(c))。在纺丝过程中,利用分配器将溶液洒在圆柱喷丝头表面,液滴随喷丝头旋转进入纺丝区后形成大量喷射流,纺丝产量约是传统针式静电纺丝的24 ~ 45倍。由于喷射流直接由液滴激发形成,所需临界电压较小。该方法较为灵活,便于通过增加喷丝头尺寸来提高纤维产量。其最大缺点是纺丝间断进行,得到的纤维比较粗糙,直径范围约在100 ~ 400 nm之间。

Niu等采用螺旋线圈作为无针喷丝头获得较高纺丝产量(表1(d))。研究发现,线圈周围的电场分布较为集中,所得纤维的形貌更加均匀。增加线圈的长度和直径或者减小线圈节距均可以提高纤维产量。当电压由45 kV增加到65 kV时,纺丝产量由2.94 g/h提高到9.42 g/h。与圆柱喷丝头相比,螺旋线圈喷头所需临界电压较低,纺丝产量和纤维品质更高。该方法对于静电纺丝产业化研究具有重大的指导意义。

2012年,Forward等采用电极丝作为喷丝头,如表1(e)所示,该电极丝均布在尼龙碟片上。在重力、表面张力、粘性力和惯性力共同作用下,附着在电极丝表面的溶液形成颗粒状。施加电场后,电极丝表面便会形成多条喷射流。该小组针对液滴的形成以及溶液性质和过程参数对纺丝效率的影响进行了深入的研究,结果发现增加电压或转速均可以提高纺丝产量。

2013年,Sun等通过控制溶液在圆柱喷丝头上的分布使纤维品质得到提高。如表1(f)所示,由于纺丝溶液带状分布在喷丝头表面,喷射流激发位置及其运行方向可得到有效控制。研究发现,改进后圆柱无针静电纺丝所需临界电压降低,过程更加稳定。利用该方法得到的纤维品质明显提高,平均直径约为205 nm,与此同时纺丝产量并未受到影响。

与多针喷丝头相比,动态无针喷丝头不仅无针头堵塞问题,而且纺丝效率较高。由以上分析可以发现,无针喷丝头的结构对于纺丝所需电压、纺丝过程稳定性、纤维形貌以及纺丝效率具有重要影响。通过对喷头结构优化设计,动态无针喷丝头的效率可以进一步提高。基于动态无针静电纺丝技术,一些企业推出了面向工业的静电纺丝仪器,例如Elmarco和Fnm公司。

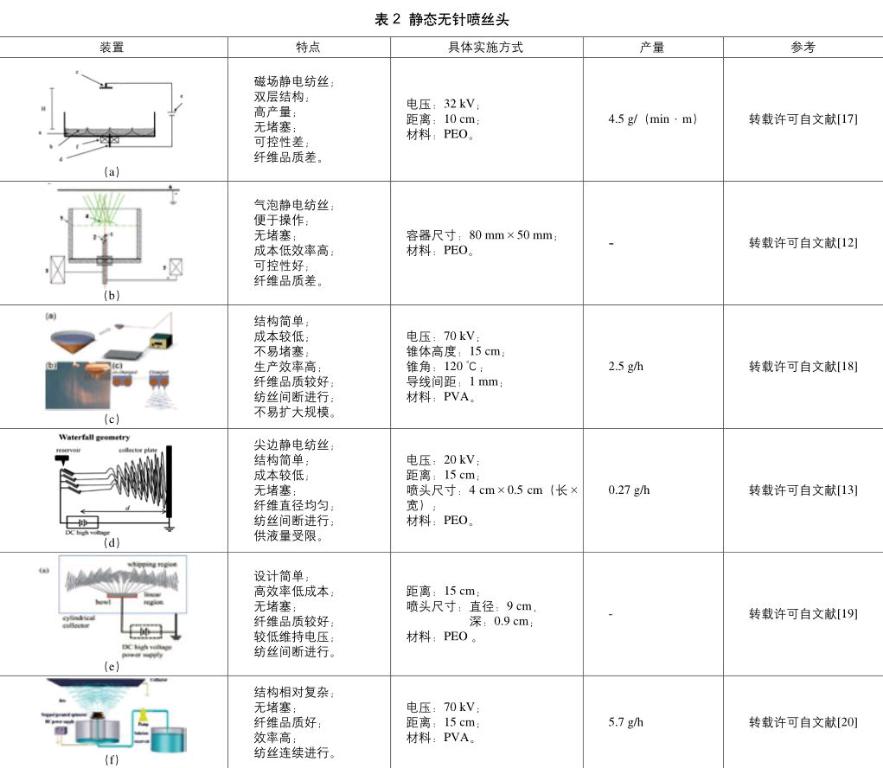

2 静态无针喷丝头

静态无针喷丝头一般借助重力、磁力或气体压力等实现纺丝。Yarin等(2004年)利用磁场激发喷射流实现无针静电纺丝(表2(a))。这种无针喷丝头属于双层结构,下层为磁流体,上层为纺丝溶液。在磁场力,磁流体会形成突起。与此同时上层纺丝溶液会随磁流体形成波浪状。施加电场后,突起位置便会形成喷射流。相比针式静电纺丝,该无针静电纺丝的效率更高。然而,所得纤维比较粗糙,直径差异较大。由于喷丝头结构相对复杂,该无针静电纺丝技术没能得到推广。

2007年,He等首次提出气泡静电纺丝(表2(b))。在纺丝溶液中注入压缩气体,溶液表面会产生气泡。由于气泡表面的电场分布更加集中,喷射流会最先在气泡表面形成。研究发现,气泡个数越多,纺丝效率越高。通过调节气压和溶液浓度可以有效控制纺丝过程。另外,温度是决定气泡表面张力大小的关键参数,对纺丝效率和纤维品质具有重要影响。通过增加湿度可以减小气泡的表面张力,不仅节约能耗还可以得到更好的纤维。

2009年,Wang等采用锥形线圈作为无针喷丝头实现高效静电纺丝。该锥形线圈不仅作为喷丝头,而且还是溶液存储器。施加电场后,纺丝溶液从线圈间隙流出并形成大量喷射流,纺丝产量较单针静电纺丝有较大的提高。由于锥形线圈能够形成均匀电场,纺丝过程比较稳定,得到纤维的品质较好。然而,由于喷射流间歇产生,该系统无法实现连续纺丝。此外,线圈尺寸不宜太大,限制其生产规模。

2010年,Thoppey等直接采用金属板作为喷丝头实现无针静电纺丝。在纺丝过程中,该平板倾斜放置,如表2(d)所示。将纺丝溶液滴在平板上,液滴会在重力作用下向下流动,当溶液到达平板底边时便会激发为喷射流。所得纤维和传统针头静电纺丝得到的纤维品质相当,但产量有了很大提高。该系统具有结构简单、便于操作、成本低等优点。不过由于溶液粘性和表面张力的影响,液滴流速难以提高,制约了纺丝效率提高。由于纺丝溶液属于间歇供给,纺丝过程无法持续进行。

在平板喷丝头基础上,Thoppey等于2011年提出了碗状无针静电纺丝系统。该喷丝头可以认为是将平板折弯为圆形,不仅作为喷丝头,同时还是溶液蓄液池(表2(e))。施加电场后,喷丝头边缘会形成大量喷射流。当溶液充足,纺丝过程能够持续较长时间。所得纤维的品质和传统静电纺丝基本一致,纺丝效率大约是传统纺丝的40倍。实验发现,降低溶液粘度(影响喷射流间干扰)和表面张力(影响喷射流数量),可以提高纺丝产量。与此同时,为了保证较好的纤维品质,溶液粘度(影响纤维细化)和表面张力(影响纤维形貌)不能低于临界值。此外,喷射流的干扰不仅和电场强度有关,还与喷射流自身的直径相关。

2013年,Jiang等提出一种金字塔式阶梯状无针喷丝头(表2(f))。该喷丝头是基于Thoppey的碗状喷丝头理论,可以认为是将不同直径的碗状喷丝头叠加而成。电纺溶液经供液泵持续注入喷丝头,保证各个边缘均被溶液覆盖。施加一定电压后,大量喷射流会从各个尖边激发,纺丝效率约为传统针式静电纺丝的100倍。研究发现,在其他条件一定时,通过提高电压值可以使纤维产量进一步提高。

3 总结

高效无针静电纺丝在静电纺丝技术走向产业化的研究中展现出巨大的潜力,其中一些技术已经实现产业化。目前,有关无针喷丝头的研究仍处于起步阶段,暂未出现工业化水平的仪器。由于缺少理论基础,这些技术在走向工业化途中会面临巨大挑战。考虑到成本、效率、质量和安全等问题,一些关键工艺参数仍需深入研究。

参考文献

[1] Li D,Xia Y. Electrospinning of nanofibers:reinventing the wheel?[J]. Advanced Materials,2004,16(14):1151-1170.

[2] Sill T J,von Recum H A. Electrospinning:applications in drug delivery and tissue engineering[J]. Biomaterials,2008,29(13):1989-2006.

[3] Ru C H,Wang F L,Ge C,et al. Note:A multifunctional electrospinning system for manufacturing diversified nanofibrous structures[J]. Review of Scientific Instruments,2013,84(8):086107.

[4] Formhals A. Process and apparatus fob pbepabing:U.S. Patent 1,975,504[P]. 1934-10-2.

[5] Simons H L. FIG-URE:U.S. Patent 3,280,229[P]. 1966-10-18.

[6] Taylor G. Electrically driven jets[J]. Proceedings of the Royal Society of London. A. Mathematical and Physical Sciences, 1969,313(1515): 453-475.

[7] Simm W,Gosling C,Bonart R,et al. Fibre fleece of electrostatically spun fibres and methods of making same:U.S. Patent 4,143,196[P]. 1979-3-6.

[8] Doshi J,Reneker D H. Electrospinning process and applications of electrospun fibers[J]. Journal of Electrostatics,1995,35(2):151-160.

[9] Jirsak O,Sanetrnik F,Lukas D,et al. A method of nanofibres production from a polymer solution using electrostatic spinning and a device for carrying out the method:WIPO Patent 2005024101[P]. 2005-3-18.

[10] Lu B,Wang Y,Liu Y,et al. Superhigh-throughput needleless electrospinning using a rotary cone as spinneret[J]. Small, 2010,6(15):1612-1616.

[11] Tang S,Zeng Y,Wang X. Splashing needleless electrospinning of nanofibers[J]. Polymer Engineering & Science,2010,50(11):2252-2257.

[12] Liu Y,He J H. Bubble electrospinning for mass production of nanofibers[J]. International Journal of Nonlinear Sciences and Numerical Simulation,2007(8):393-396.

[13] Thoppey N M, Bochinski J R, Clarke L I, et al. Unconfined fluid electrospun into high quality nanofibers from a plate edge[J]. Polymer, 2010, 51(21): 4928-4936.

[14] Wang X,Niu H,Wang X,et al. Needleless electrospinning of uniform nanofibers using spiral coil spinnerets[J]. Journal of Nanomaterials,2012,2012:3.

[15] Forward K M,Rutledge G C. Free surface electrospinning from a wire electrode[J]. Chemical Engineering Journal,2012, 183:492-503.

[16] Wang X,Hu X,Qiu X,et al. An improved tip-less electrospinning with strip-distributed solution delivery for massive production of uniform polymer nanofibers[J]. Materials Letters,2013,99:21-23..

[17] Yarin A L,Zussman E. Upward needleless electrospinning of multiple nanofibers[J]. Polymer,2004,45(9):2977-2980.

[18] Wang X,Niu H,Lin T,et al. Needleless electrospinning of nanofibers with a conical wire coil[J]. Polymer Engineering & Science,2009,49(8):1582-1586.

[19] Thoppey N M,Bochinski J R,Clarke L I,et al. Edge electrospinning for high throughput production of quality nanofibers[J]. Nanotechnology,2011,22(34):345301.

[20] Jiang G,Zhang S,Qin X. High throughput of quality nanofibers via one stepped pyramid-shaped spinneret[J]. Materials Letters,2013,106(9):56-58.