大型复杂多工位级进模装配工艺研究*

2014-02-11陈志平夏琴香邱遵文

陈志平,徐 腾,夏琴香,邱遵文

(1.广东科龙模具有限公司,广东佛山 528303;2.华南理工大学机械与汽车工程学院,广东广州 510641)

大型复杂多工位级进模装配工艺研究*

陈志平1,徐 腾2,夏琴香2,邱遵文1

(1.广东科龙模具有限公司,广东佛山 528303;2.华南理工大学机械与汽车工程学院,广东广州 510641)

工程实际对大型复杂多工位级进模装配质量及装配工艺方法有着极其严格的要求。针对大型复杂多工位级进模的装配要求进行了叙述,并进一步根据生产实践经验对装配过程中的装配准备工作、工艺流程安排、装配操作要点进行了论述和总结,对大型复杂多工位级进模的装配工作具有一定的指导作用。

多工位级进模;装配要求;工艺流程;操作要点

0 前言

随着汽车工业的迅猛发展,多工位级进模因其“高精度、高效率、高寿命”的独特优点在汽车零部件加工中得到了广泛应用,大尺寸、结构复杂零部件也开始使用多工位级进模进行成形,目前在汽车零部件多工位级进模技术领域,大型复杂多工位级进模工位数可达几十个,最大长度可超过6 m,单套模具重达100 t[1-2]。多工位级进模的装配工艺方法及装配质量将直接影响级进模冲压稳定性、制件精度和模具寿命[3-4],故实际生产对级进模,尤其是大型复杂级多工位进模装配工艺有着极高的要求。

本文首先对大型复杂多工位级进模的装配工艺及要求进行叙述,然后根据生产实践经验对装配过程中的准备工作、工艺流程及工序安排、操作要点等进行了总结,本文的研究将对大型复杂多工位级进模的装配工作起到较强的实际指导作用。

1 大型复杂多工位级进模的装配要求

1.1 级进模外观和安装尺寸要求

模具外观质量将直接影响冲压件成形质量及工人的操作安全;为保证级进模的装配质量及精度,还要求模具零件尺寸保持在设计加工的尺寸范围[5]。级进模外观和安装尺寸要求主要包括:

(1)模具外露部分锐角应倒钝,安装面应光滑平整,螺钉、销钉头部不能高出安装基面,并无明显毛刺及击伤痕迹[6];

(2)模具的闭合高度、安装于压力机上的各配合部位尺寸,应符合选用设备的规格;

(3)装配后冲模应刻有模具编号和产品零件图号,并设有起吊孔。

1.2 总体装配精度要求

模具装配是级进模具制造中的关键过程,为获得良好的装配质量和精度,除了需严格控制模具各装配零件的加工制造尺寸和精度外,还应对模具装配精度提出以下要求[7]:

(1)模具各零件的材料、几何形状、尺寸精度、表面粗糙度和热处理硬度等均应符合图纸要求,各零件的工作表面不容许有裂纹和机械损伤;

(2)模具装配后,必须保证各零件间的相对位置精度,如模板之间的平行度,以及凸凹模同其固定板间的垂直度等;

(3)模具的所有活动部位,应保证位置准确、配合间隙适当、动作可靠、运动平稳;

(4)模具的紧固零件,应牢固可靠,不得出现松动和脱落;

(5)模具在装配后,上模座沿导套上、下移动时,应平稳无滞涩现象,导柱与导套的配合精度应符合规定标准要求,且间隙均匀;

(6)装配后的凸模与凹模间隙应均匀,并符合图样上的要求;

(7)制件冲压时,定位要准确、可靠、安全;

(8)装配后,要确保送料、出件、废料排出顺畅。

2 级进模装配前的准备工作

为了使级进模的装配工作得以顺利进行,在进行装配前须彻底熟悉模具的总体装配工艺规程,检查核对模具零件并准备好标准件及相关材料,以及掌握模具验收技术条件[8]。级进模装配前应着手的准备工作主要包括:

(1)认真阅读产品图纸、工序图,了解产品的材料特性及关键尺寸公差、外观要求等;

(2)仔细阅读模具装配图、排样图等,掌握模具的装配关系、装配技术要求、配用设备等,对不清楚的、发现错误的、判断可能出现的失效,要及时与模具设计人员沟通;

(3)对照模具装配图零件明细表,检查、清点模具零件是否配套齐全;

(4)仔细检查模具零部件,了解模具零件图纸的异常处理信息,注意检查模具主要零部件的尺寸、配合、外观质量等,防止不合格的零件进入装配;

(5)所有模具零件要进行合理的消磁处理,消磁方法为:小零件放在消磁器上来回推3~5次,对于大零件,使用消磁器在零件上来回运动,直到磁性完全消失;

(6)所有淬火过的螺纹孔必须用丝锥重攻一次,消除淬火引起的螺纹变形;

(7)按图纸及相关要求严格进行拉深模、压形模、翻边模等成形模的凸、凹模、压料板工作表面的抛光工作,达到模具要求的表面粗糙度要求;

(8)按图纸及相关规范完成模具零件非工作边的倒钝(一般为C2~C3),清理毛刺、清洁零件表面;

(9)对照模具标准件清单,检查标准件是否按要求准备到位。

3 级进模装配工艺流程及工序

3.1 级进模装配工艺流程

多工位级进模具的装配工艺流程通常为:上、下模架的装配→凸、凹模间隙、型面的检配→下模的装配→上模的装配→上、下模的合装→进入试模(对于成形模、级进模成形部分,装配检查无干涉后,要先试冲出初始样件,再在FIT模机上飞模合格后,才能上机试模出样件),中间根据具体情况穿插部分零件的组合加工[9]。级进模基本结构如图1所示。

图1 级进模基本结构

3.2 装配各工序的要求

模具装配图样和技术要求,将模具零件按一定的工序顺序进行配合、定位、连接、固定等使其成为一体,最终成为完整的模具结构。各装配工序的偏差均将对模具整体装配精度造成影响。

(1)组合加工:根据加工工艺要求,需进行组合加工的零件要优先安排装配配送加工,保证加工进度。各零件在组合加工前必须打定位销孔,并按图纸检查零件,保证配装到位。

(2)上、下模架的装配:首先按图安装模板吊耳,要求吊耳拧紧到位,安全可靠;以模板上的导柱、导套安装孔或销孔为基准配装导柱、导套及其附件;合上、下模架,用红丹检查导向件是否均匀配合,若配合不良,则需调整;按模架图装配上、下模筋板、装夹板等,检查筋板是否与导柱、模板废料孔干涉。

(3)凸、凹模间隙、型面的检配:按图纸要求的间隙用塞尺、切纸逐件配对检查冲裁凸、凹模间隙,用红丹垫料片、铅丝检查成形模的型面配合及间隙,若间隙不均匀或型面干涉,则要加工返工或修配,要求成形模型面配合的研合率达到85%以上。

(4)下模的装配:按照图纸以下模板上的定位基准(定位销孔、定位键等)依次配装垫板、固定板、下模(凸、凹模)或下模镶件、退料板等。注意检查下模镶件同固定板的配合是否符合图纸H7/m6的配合要求;注意暂不安装退料板弹簧,以便合模后检查是否有干涉问题存在;针对个别需要配钻孔的区域,应先检查打点位置后再钻孔配装。

(5)上模的装配:按照图纸以上模板上的定位基准(定位销孔、定位键等)依次配装垫板、固定板、上模(凸、凹模)或上模镶件、退料板等;部分上模刃口(工艺要求的上模板定位销未加工部分),以下模为基准调配间隙装配。注意检查上模镶件同固定板的配合是否符合图纸H7/m6的配合要求;注意安装退料板弹簧前务必先检查合模后是否存在干涉问题;并按配装位置在相应点分配钻孔以便于配装。

(6)上、下模的合装:将上、下模慢慢合模,仔细检查各部位是否有干涉。打开后装上卸料板弹簧、卸料螺钉、浮料机构等,再次合模进入试模阶段。

(7)抛光:工作面型配完成后对工作表面进行抛光,要求第一次试模前达到看不到加工刀纹的标准。试模完成后,根据制件情况对成形凸模、凹模、压边圈等进一步抛光。表面粗糙度达到Ra0.2,如图2所示。

(8)运动部件的装配:斜楔滑块等运动部件,通常控制配合间隙为0.01~0.02 mm,要求滑动自如,没有阻滞感及晃动。注意斜锲滑块各导轨面、摩擦面应涂润滑油。如图3所示。

图2 模具型面抛光示例

图3 斜锲滑块示例

(9)螺钉、销钉装配:所有螺丝不能强行拧入、烂牙,啮合长度至少为1.5倍的螺纹直径。螺钉应达到要求的拧紧力矩(用定力矩扳手检查),严防螺钉未拧紧及滑牙、偏心错位。所有螺丝头须低于模板面,冲裁部分的螺丝头必须低于模面3 mm。销钉与销孔按H7/m6过渡配合要求配制,销钉配制既不能过紧,又不能过松,保证装拆自如。上模板及镶件的外露销钉需加弹簧堵塞防掉。

4 大型精密级进模装配操作要点

级进模装配过程涉及到的型面配模、凸凹模卸料板的装配、料带导正销的安装、钻孔、制件定位及其他零件的安装、调整和装拆操作[10-11]时应注意的事项主要包括以下方面。

(1)型面配模

模具型面指凸凹模闭和状态时接触的部分,是影响冲压成形质量的重要决定因素,模具型面装配过程主要应注意以下要点。

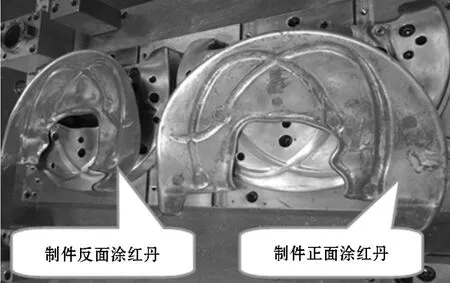

1)对于成形工步,经装配检查无干涉后,要先上机试冲出2件初始样件,再在合模机上开始fit模。fit模方法是:选择上模为基准来配,上模型面先进行粗抛光,然后在合模机上进行下模的研配,此时压边圈、弹簧等均不装配。先在制件正反面均匀涂上红丹或蓝丹,再放入下模的相应位置,加载合适压力进行合模。打开合模机,检查上、下模型面红丹印情况,其间要用修磨工具不断修磨下模型面,使上、下模型面红丹均匀布满,达到研合率85%以上为合格,如图4、图5、图6所示。

图4 成形下模

图5 成形上模

图6 制件正反面涂红丹图片

2)上下模型面配模完成后,开始配上模压边面与压边圈型面,此时可将下模型芯拆除,采用同样的方法进行研磨。

3)研磨好后,将其余零件装配完成,并上机试模。试模调试过程中,在试制件上下两个面均匀涂满红丹,检查上、下模型面贴合情况。如图7所示,级进模在试模过程中涂红丹,在料带上检查模具各部分的贴合情况。

4)试模完成后,再进行型面的加硬处理,如火焰喷火、TD处理等,此时由于热处理局部产生变形,型面配合仍会产生误差,还要进行修配。由于型面已热处理,可通过修配镶件底面或垫片,使型面研合率达85%以上。只有经过精心研磨,模具生产的制件质量才能稳定。

图7 制件正反面涂红丹图片

(2)凸凹模卸料板的装配

冲裁及成形凸凹模同卸料板的间隙控制单边为0.3 mm。如图8所示,配模时涂红丹或用塞尺检查凸凹模同卸料板之间的间隙。如间隙过紧则立即返工卸料板。

图8 红丹检查凸模同卸料板间隙

(3)料带导正销的安装

首先要检查各导正销的步距是否符合图纸要求,装配时要确保各步距符合要求,否则要进行返工。导正销安装在上模固定板上。合模状态时,导正销露出上压料板压料面直线段不超过1.5倍的料厚,如图9所示。

图9 级进模导正销安装示例

(4)钻孔(一般在机加工工段已完成,钳工只钻部分配钻的孔)

1)卸料螺钉的沉头孔:要求严格按图纸保证沉孔深度一致。如深浅不一,会导致卸料螺钉与模板各部分配合的松紧程度不一致,冲压过程中易发生卸料螺钉掉下的问题。

2)弹簧孔:要求倒角,否则将导致弹簧压缩过程中刮伤严重,弹簧易断。弹簧安装孔的深度公差为±0.1 mm,孔的直径单边间隙不小于0.5 mm。

(5)制件定位的安装:先按图预装定位,试模确定位置尺寸后调整定位销的大小或定位块的位置,定位块确定位置后要求加销钉固定。

(6)弹簧的安装:要加弹簧定位杆,保证弹簧运动自如,尤其对压缩量较大的弹簧;要求采用标准弹簧,不允许采用改制弹簧;注意弹簧要有安全防护装置;检查普通弹簧预压不小于2 mm,氮气弹簧不允许有预压。

(7)浮料块(销)的安装:控制无导柱浮料块双边间隙0.05~0.08 mm,要求装配后运动自如,不能有阻滞现象。

(8)镶件装拆要求:装配时考虑装拆方便,要求配合的小镶件或超过5 kg的镶件必须有起吊工艺螺孔,小镶件可考虑在沉孔的过孔中加起吊牙,大板要求4个M16以上的工艺起吊螺孔。

(9)模具调整垫片的相关要求

原则上,模具的凸凹模镶件、固定板、垫板、限位柱的底部不得垫薄片。模具结构上需要调整高度的部位,设计时应考虑增加调整垫片,装配时钳工通过修磨调整垫片配模,不允许焊接修模。

由于模具更改、调试需要调整凸凹模镶件高度的,可通过垫相应厚度(大于1 mm)的垫片来解决,垫片大小应与凸、凹模底部形状一致,并加工出螺钉、销钉过孔。且垫片需点焊防止拆模时掉落,特别注意不得垫零星碎垫片。垫片材料同凸凹模材料一致。

5 结束语

本文针对大型复杂多工位级进模的装配关键问题、工艺流程及操作要点等进行了系统阐述和归纳,以指导级进模具装配工人正确执行模具装配步骤,快速高效率地装配出合格的、高质量的模具,实现其“工业之母”的功能。在大型复杂多工位级进模实际装配过程中,应严格参照以上要求执行,才能基本保证模具装配的质量达到要求,装配制作出合格的多工位级进模。

[1]肖祥芷,王孝培.冲压模具设计[M].北京:电子工业出版社,2007.

[2]夏琴香,袁宁.模具设计及计算机应用[M].广州:华南理工大学出版社,2010.

[3]陈炎嗣.多工位级进模的发展与应用[J].金属加工,2013(2):14-17.

[4]Qinxiang Xia,Teng Xu,Guohua Hong,Weiping Ruan. Prediction of the sound pressure level of blanking noise during sheet-metal blanking using servo press with coun⁃terforce[J].Journal of Mechanical Science and Tech⁃nology,2014,28(5):1673-1681.

[5]郭晓东.级进模冲压工艺设计简述[J].汽车工艺与材料,2013(7):59-66.

[6]夏琴香,魏光明,叶福源,等.多工位级进冲压全工序数值模拟关键技术研究[J].华南理工大学学报:自然科学版,2012,40(7):62-66.

[7]许发樾.模具装配技术[J].模具制造,2013,13(3):73-79.

[8] Xia Qin-xiang, Xu Teng, Wei Guang-ming, Ye Fu-yuan.Numerical Simulation and Experimental Re⁃search on Multi-position Progressive Stamping Process of Automotive Structural Part[J].Applied Mechanics and Materials,2013,271-272:1366-1371.

[9]唐琼英,江锋.论模具制造装配技术[J].装备制造技术,2013(10):160-161.

[10]吴春明,阮锋.基于层次分析法的级进模工序排样影响因子权重的计算[J].机电工程技术,2012(1):13-16.

[11]陈志超,夏琴香,郭新年,等.某高强钢板汽车结构件多工位级进模设计[J].锻压技术,2012,37(2):47-50.

Assembly Technique of Large Complex Multi-Position Progressive Die

CHEN Zhi-Ping1,XU Teng2,XIA Qin-xiang2,QIU Zun-wen1

(1.Guangdong Kelon Mould Co.,Ltd.,Foshan 528303,China;2.School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou510641,China)

Quality and technical process of the assembly of large complex multi-position progressive dies are strictly required in engineering practice effectively.Assembly requirements of large complex multi-position progressive dies are described in this paper; preparatory work,technological processes arrangement and operation essentials during the assembly are further discussed and summarized based on the experiences in production,which is of great practical significance to the assembly of large complex multi-position progressive dies.

multi-position progressive die;assembly requirement;technological processes;operation essentials

TG385

A

1009-9492(2014)08-0036-05

10.3969/j.issn.1009-9492.2014.08.011

陈志平,男,1966年生,湖北黄冈人,大学本科,工程师。研究领域:机械制造工艺与设备。已发表论文6篇。 (编辑:向飞)

*广东省中国科学院全面战略合作项目(编号:2012B091100251)

2014-06-03