YCR-Ⅲ-7780型油净化装置进油系统异常原因分析及处理

2014-02-11郝云冯

郝云冯

(湖北省电力建设第二工程公司,湖北武汉 430074)

YCR-Ⅲ-7780型油净化装置进油系统异常原因分析及处理

郝云冯

(湖北省电力建设第二工程公司,湖北武汉 430074)

通过分析某厂YCR-Ⅲ-7780型油净化装置不能正常投运的原因,提出了相应的处理方案,取得了良好的效果。

电厂;油净化装置;透平油

0 前言

高速旋转的的汽轮机,其动静部分必须留有一定的间隙,为了减小泄漏,必须安装防止蒸汽泄漏的装置来提高汽轮机的工作效率,这种装置通常称为汽封。由于汽封间隙的存在,部分蒸汽不可避免地会从汽封处泄漏出来,通过油封进入轴瓦,从而进入油系统,当泄漏量比较大时,如果透平油内水分不能够得到及时的去除,透平油就会产生乳化现象,油质受到破坏。油净化装置可以有效去除透平油中的水分及固体颗粒,提高油质水平,确保机组的正常安全稳定运行。

1 系统简介

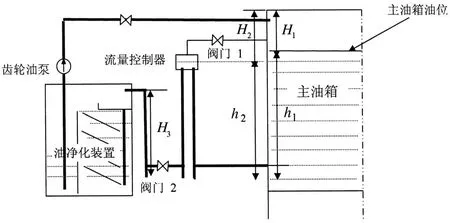

某4×300 MW机组的油净化装置采用杨中市中能电力设备制造厂生产的YCR-Ⅲ-7780型油净化装置,其净化能力达到7 800 L∕h,净化后的润滑油含水率≤0.03%,过滤精度为>25μm杂质无,5~15μm杂质去除率>98%,净化后油样等级达到NSA标准T级,SAE标准4级。透平油系统油净化装置原理图如图1所示。

图1 油净化装置原理图

油从主油箱来,进入油净化装置腔室B底部,油通过多层透析层,由下向上运动,在运动过程中,水由于比油重,在重力的作用下通过透析板向下流入油净化装置底部,而油由于比水轻,在浮力的作用下则向上运动漫过隔板进入另一腔室C中,被油泵抽走。净化油箱外的自动排水器与净化油箱相连通,自动调节器为一根中空的丝杆,可以调整深度,净化油箱内部的油水总深度是确定的,在净化油箱底部预先装一定高度的水,在连通管的作用下,通过调整自动排水器的深度,使净化油箱内的油、水位和净化油箱外的自动排水器水位达到一个平衡点,当油中析出水分时,净化油箱内的水位高于设计值,则净化油箱内的油水总压力大于净化油箱外的自动排水器水位,净化油箱底部的水份在压力的作用下,进入通过自动排水器的中孔溢出,排到地沟,直到净化油箱内的水位达到设计值为止。

2 存在的问题

该厂4台机组油净化装置在运行过程中,多次出现油净化装置的进油管无来油,导致油净化系统不能投运的现象,为了保证油质,不得不外接临时滤油机滤油,造成了物力和人力资源的浪费,同时也增大了漏油的风险。

3 原因分析

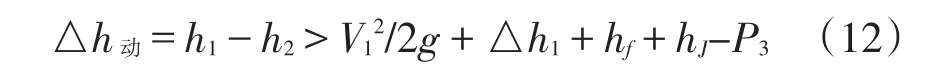

油净化装置系统图如图2所示,透平油从主油箱内通过—流量控制器进入到油净化装置,净化后的透平油通过—齿轮油泵输送回主油箱。其中流量控制器的安装位置略高于主油箱最低设计油位,在连通管的作用可以使主油箱的透平油在重力的作用下自动进入油净化装置,在主油箱油位过低时,可以自动关闭,从而确保主油箱运行油位维持在安全高度以上。

图2 油净化装置系统图

检修人员首先怀疑是流量控制器的安装位置过高,主油箱中的油位低于流量控制器进油管的高度,导致流量控制器的进油管无来油。检修人员在机组运行状态下作了一些现场测量。如图2所示,现场的测量结果:H1=500 mm,H2= 780 mm,H2-H1=280 mm。根据连通器原理,油净化装置进油管应该有油流出。为了查清楚进油管不出油的原因,检修人员往主油箱中适量加油,当加油至H1=360 mm,既ΔH静=H2-H1=420 mm时,油净化装置进油管开始有油流出,由于油净化装置本身有一定的容量,此时主油箱油位也慢慢下降,最终稳定在H1=420 mm左右位置,即ΔH动= H2-H1=360 mm,此时系统达到一个平衡点。在整个试验过程中,流量控制器的排空阀始终开启,且往主油箱中加油至H1=420 mm时,油净化装置进油管并没有油流出现。

针对这种情况,检修人员根据主油箱结构和透平油运行情况等几个方面分析了原因。

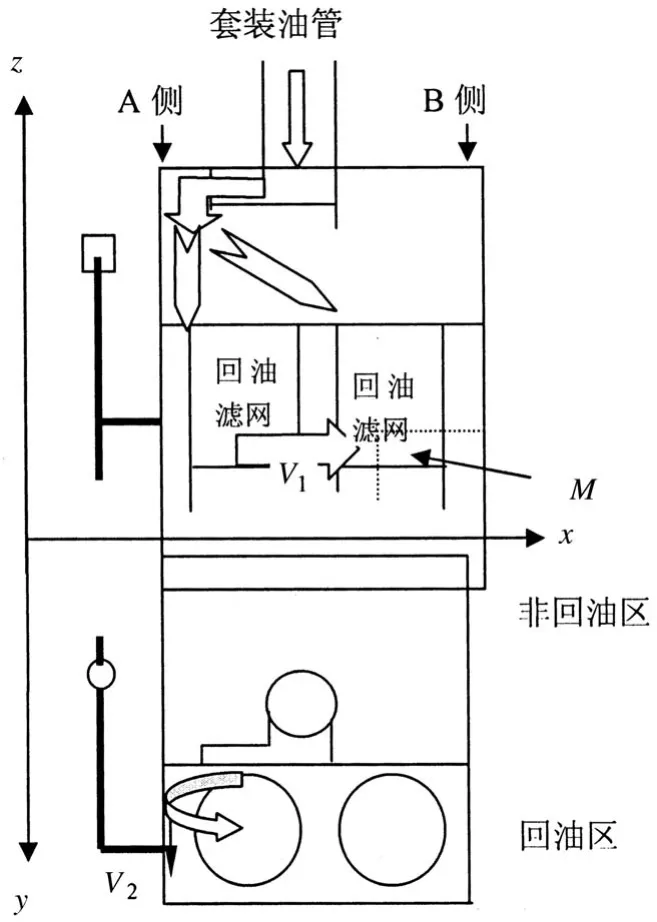

主油箱内介质流向示意图如图3所示,整个主油箱由中间隔板分为回油区和非回油区两个区域,套装油管内的透平油通过回油区的两个回油滤网,由中间隔板底部靠B侧的一个孔M流进非回油区。显而易见,在回油区,透平油整体上是由A侧流向B侧(假设此流速为V1)。

图3 主油箱内介质流向示意图

套装油管内的透平油从12 m层沿回油套管以极高的流速落到大约3 m层的主油箱回油区,并沿回油通道旋转流入油箱时,由于透平油的粘性,必将带动油箱回油区的透平油随之旋转,在点C处形成一个垂直于油净化装置取油管方向的的流速V2。这样在点C处形成一个较复杂的流场。由于取油口的管道方向与x轴同向,可以看作沿y和z方向流动流体的法线,而流体沿法线方向的压强梯度为0,故此处的流场可简化为沿x方向的一维流动,且流体流动的方向与油净化装置的进油方向相反。假设此处的流速为V1。

这种情况类似于测量一条管道内流体压力,对于压力取样管道管口与流体流动方向的不同,分别对应着不同的P值。压力取样管道管口在不同流体流动方向下的P值示意图如图4所示。

通过现场测量还发现,在机组运行过程中,主油箱回油区的油位与非回油区的油位之间存在一个油位差△h1(回油区油位高),现场测量结果△h1=230 mm。这说明透平油在由回油区穿过滤网进入非回油区时要损失一部分压头△H1。由于透平油在由回油区穿过滤网进入取油口C时,也必然要一部分压头△h1,这一部分损失的压头大小大致应该和△h1相近。即:△h1=△H1=230 mm。

图4 压力取样管道管口在不同流体流动方向下的P值示意图

油在管道中流动时,由于透平油粘度较大,还有一部分沿程能量损失hf:

油由管道进入流量控制器时,由于截面的突然扩大,还有一个局部损失hj:

式中A1为管道截面积,A2为流量控制器的截面积,V为流体在管道内的流速。

如图2所示,油净化装置的取油口C点位于回油区A侧,靠近回油滤网处的主油箱箱壁上。现在,取油净化装置取油口处的截面C作为研究对象,对点C作x轴方向的受力分析,假设C点处靠主油箱侧的压力为P+,C点处靠流量控制器侧的压力为P-,P1为主油箱上部压力,P2为流量控制器上部压力,h1为主油箱相对油位,h2为流量控制器相对油位,如图2所示,则有:

由于阀门1是始终处于开启状态,即流量控制器的上部和主油箱上部是相连通的,即有:

要使流体在流量控制器和主油箱之间的连通管内开始流动,必须有:

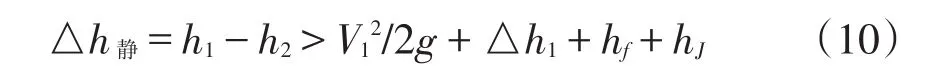

把式(6)、(7)、(8)代入式(9),即有

当△h静满足式(10)式要求时,透平油就可以通过流量控制器与主油箱之间的连通管道进入油净化装置,根据实际测量,当△h静≥420 mm时,流量控制器中有透平油流动,既要想保证油净化装置开始投入正常运行,必须保证主油箱和流量控制器之间的液位高差△h静≥420 mm。

当油净化装置开始投入正常运行时,流量控制器内的透平油开始流动,如图3所示,此时C点有一个沿-X方向的流体流速V,则点C处沿X方向的V1必然在减小,而且随着流体的不断流动,hj、hf也会有一个逐渐减小的过程,最后趋向于稳定在一个比较小的数值。

同时在流量控制器中,当出油管的油在重力作用下流走时,流量控制器内上方的油就向下流动以来补充,流量控制器内流体压力示意图如图5所示。此时E面在P2的作用下有下降的趋势。但因为流量控制器与主油箱顶部之间的连通管较小,圆周与面积比4πD∕πD2=4∕D较大,透平油与该连通管子之间产生一个比较大的向上粘滞力P3,此时公式(7)变为:

图5 流量控制器内流体压力示意图

即P-减少。把式(6)、(11)、(8)代入式(9),即有

相对于油净化装置投入的初期阶段,V1、hf、hJ都有一定程度的下降,所以△h动比△h静要小。所以在油净化装置正常投运后,即使主油箱和流量控制器之间的液位高差<420 mm,油净化装置进油管道依旧有油流出,即油净化装置就能够正常运行。

根据现场实际测量结果显示:当油净化装置在运行状态下,只要维持主油箱和流量控制器之间的液位高差△h动≥360 mm,油净化装置就能够正常运行。

4 对策分析

以上通过理论结合实际分析了油净化装置进油系统异常现象产生的原因,根据现场的实际情况,可以有以下几种方案来消除油净化装置进油系统运行不正常的缺陷。

(1)降低h2

降低h2,则△h静可以得到提高,但是必须通过反复试验来确定h2的最恰当位置,当h2的数值过低时,可能造成主油箱的透平油大量进入油净化装置,造成主油箱内油位过低,会给机组带来不安全因素。

(2)提高h1

提高h2也是提高△h静的一个途径,由于主油箱的容积是不变的,在机组运行时,大量透平油在系统中循环,此时的h1运行比较低,当机组停止运行后,油系统不再运行,运行过程中流动在轴承座、管道等处中的大量透平油进入主油箱,此时的H1停运会比有h1运行一个较大的提高,如果h1运行调整不当,当油系统停运后,h1停止比较高,可能会造成主油箱漫油事件的发生。

(3)对油净化装置取油口做适当变更,使从套装油管内落下的透平油流动方向与进入流量控制器的流体方向一致,增大P+,此时式(6)变更为:

式(10)变更为:

为了实现套装油管内落下的透平油流动方向与进入流量控制器的流体方向一致的目标,可以在油净化装置取油口处加装弯头,油净化装置取油口处加装弯头方案1、2分别如图6、7所示。

图6 取油口加装弯头方案1

图7 取油口加装弯头方案2

由于套装油管内落下的透平油的数量和方向都是在不断的变化中,所以油净化装置进油点C处于一个复杂的流场中,V1的方向和数值也复杂多变,具有诸多不确定影响因素,变更后的结果是否符合理论计算值,还有待实际工况下的反复验证。

(4)降低△h1

由于滤网的存在,透平油在从回油区穿过滤网进入非回油区时必然要损失一部分压头△h1,当机组刚投产或者大修后,不可避免的会有部分异物进入油系统,含有杂质的透平油,在经过滤网时,杂质被滤网所拦截,滤网的过滤能力会降低,压头损失△h1必然会提高,所以要经常监视主油箱回油区和非回油区的液位差,一旦发现异常变化,就要及时清理滤网,降低△h1。

(5)调整油净化装置运行方式。

如图3所示,在油系统停止运行后,此时,h1很大,可以先开启阀门1,待流量控制器中充满油,然后关闭阀门2,关闭阀门1,保证主油箱至阀门2的这段管道内充满透平油。当机组运行时,打开阀门2,保证阀门1处于关闭状态,此时P2≈0,P-可以得到很大的降低,也就可以确保油净化装置的正常投运。

5 处理效果

检修人员根据以上的对策分析,先在停机的状态下用交流油泵试验第5种处理措施。在流量控制器中充满油,关闭阀门1和阀门2,开启交流油泵,整个油系统投入到运行中,实际测量主油箱液位距离油箱顶部距离H1=420 mm,然后启动油净化装置,依次打开阀门1和阀门2,发现油净化装置能够正常工作。在正常运行的机组中对这种方案进行了试验,油净化装置也能够正常工作。于是在随后的运行规程中对油净化装置的运行方式做了如下修改“油系统停运后,先开启流量控制器排空阀,待流量控制器中充满油,再关闭流量控制器出口阀和流量控制器排空阀。当机组运行时,启动油净化装置后,先打开流量控制器出口阀,待油净化装置进油管有油流出后,再开启流量控制器排空阀。”

同时要求定期检查监视主油箱回油区和非回油区的液位差,一旦发现异常变化,就要及时清理滤网,降低△h1。

6 结束语

经过以上的改进,油净化装置进油管无来油的缺陷得到消除,油净化装置不能正常投运的缺陷得到了彻底的根除。由于第1、2、3种方案均需要倒空主油箱内积油,用蒸汽吹扫干净,且在油系统上动火属于高危险性工作,必须采取特殊的安全措施,不适合在投运的机组中做调整,建议在日后的大修工作中进行系统优化。

The Analysis and Treatment of YCR-Ⅲ-7780 Oil Purification Plant Feed System Anomaly

HAO Yun-feng

(Hydro Electric Power System Engineering Company,Wuhan 430074,China)

Through the analysis of YCR-Ⅲ-7780 type oil purification plant operation anomaly,puts forward the corresponding treatment scheme and achieved good effect.

power plant;oil purification plant;turbine oil

TM621.7

A

1009-9492(2014)04-0159-05

10.3969/j.issn.1009-9492.2014.04.042

郝云冯,男,1975年生,湖北广水人,大学本科,高级工程师。研究领域:电力设备安装、检修。已发表论文19篇。

(编辑:王智圣)

2013-10-22