压铸模具混合装配建模方法研究

2014-02-10高晓琳

高 峰,高晓琳

(黑龙江工业学院,黑龙江鸡西 158100)

压铸模具混合装配建模方法研究

高 峰,高晓琳

(黑龙江工业学院,黑龙江鸡西 158100)

针对压铸模具设计特点,进行基于混合装配的压铸模具结构优化设计方法研究,使压铸模具混合装配建模与结构设计构建成一个整体,实现压铸模具并行设计。

压铸模具;混合装配;建模方法

0 引言

在CAD/CAM典型装配建模方法分析基础上,依据压铸模具及其组成零部件的装配要求,进行基于自顶向下装配的压铸模具结构设计方法和基于自底向上装配的压铸模具装配工艺设计方法研究。结果表明:自底向上的装配设计方法没有建立完整的描述装配结构信息的模型,无法支持压铸模具的并行设计;自顶向下装配所生成的模具模型则在结构和工艺方面存在不足和设计错误;混合装配的压铸模具结构优化设计较好地修补了前两种设计方法存在的不足,实现了压铸模具的并行设计[1-4]。

1 压铸模具装配形式

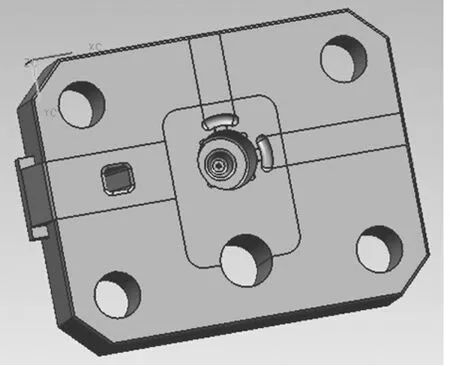

按压铸模具装配层次关系,根据压铸模具各组成部件的功能及其在模具中的装配位置,压铸模具的具体装配形式如图1所示。

图1 压铸模具装配

其中,动模板和定模板作为压铸模具的重要结构件,分别与已完成的各装配部件进行顺序装配,形成动模板装配部件和定模板装配部件后,分别通过模具的支撑、定位和紧固件,与动模座板和定模座板形成动模子装配和定模子装配,最终通过合模装配完成压铸模具的装配建模。

2 压铸模具混合装配建模流程

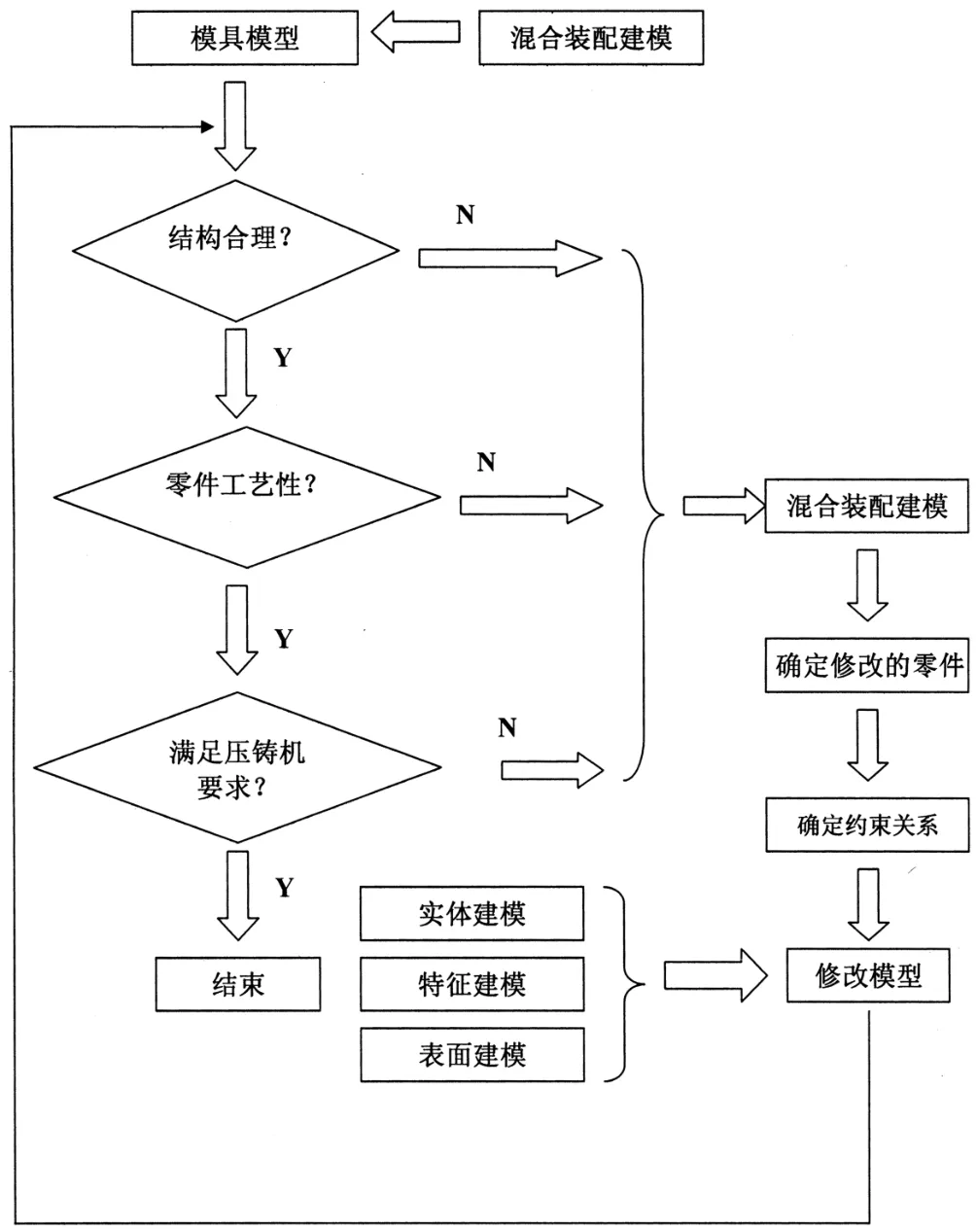

采用UG NX等CAD/CAM软件提供的混合装配建模方法,通过自顶向下和自底向上装配建模的交替运用,可以方便地在装配环境下进行压铸模具设计和装配模型的编辑修改,并使压铸模具及其组成零部件的结构得到优化,以满足压铸件高效、精确成型的要求。具体建模过程如图2所示。

图2 基于混合装配的压铸模具建模流程

在压铸模具实际设计中,与压铸件和模具零部件直接发生关系,或尺寸、形状、位置关系相互影响的非标零部件创建主要采用自顶向下设计,而标准件、通用件和其他可调用的零件则通过自底向上的设计方法加入到装配中来。为保证装配的正确性,在混合装配建模过程中,应对装配模型进行如下检查:

(1)检查参与装配的是否为正式归档的零件和子装配件(保证参与装配的模型数据的唯一性和一致性);

(2)检查无图件、标准件、对称件、变形件、借用件、外构件、选配件、补充加工件等是否按规定正确参与了装配(保证装配数据的完整性);

(3)检查装配关系和装配次序是否正确;

(4)检查引用集;

(5)检查装配约束,不允许有过约束和部件间的交叉约束;

(6)检查装配干涉。

3 压铸模具装配模型的编辑修改

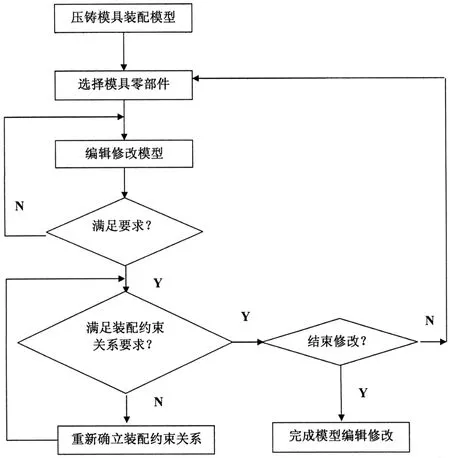

完成压铸模具的装配建模后,通常需要从模具结构的合理性,组成零件的工艺性,以及是否满足压铸机的要求等方面对其进行评价和校核,并对压铸模具装配模型进行修改。

根据压铸模具实际结构,采用混合装配建模功能对压铸模具装配模型进行编辑修改过程中,一个模具零部件的改变可能会引起其他相关部件的改变。因此,在编辑修改时,应充分考虑到与其关联的模具零部件,检查和重新确立相关组件间的装配约束关系。基于混合装配的压铸模具装配模型编辑修改流程如图3所示。

采用UG混合装配功能,按上述流程对压铸模具装配模型进行编辑修改的操作步骤为:

(1)打开一个压铸模具装配文件,选择【装配】,单击装配导航器图标,弹出装配导航器;

(2)在装配导航器中,将鼠标定位有想要选择的组件节点上,选中要编辑修改的组件;

图3 基于混合装配的压铸模具装配修改流程

(3)用鼠标右键单击该组件,在弹出的快捷菜单中选择工作部件命令,将该组件转为工作部件;

(4)在装配和其他组件节点上单击鼠标右键,利用弹出的操作快捷菜单,隐藏其他装配部件和组件;

(5)运用UG NX的建模功能,对装配组件进行修改;

(6)按UG NX配对条件,进行该组件的装配操作,重新确定该组件装配约束关系;

(7)进行装配模型数据的唯一性、一致性、完整性检查,以及装配关系、装配次序、装配约束和装配干涉检查;

(8)重复上述操作,可进行多个装配组件和装配部件的编辑修改,直至完成对压铸模具装配模型的修改。

4 罩壳模具结构设计与混合装配建模分析

采用混合装配建模方法,进行罩壳压铸模具的设计和装配建模。

通过对压铸件成型特征分析,确定罩壳压铸模具基本结构设计方案为:

(1)以该压铸件底部端面为模具分型面;

(2)根据该压铸件在分型面上的投影面积和所选压铸机型能参数,采用一模一件的成型方式;

(3)成型该压铸件内轮廓表面的大型芯设置在动模;

(4)成型压铸件外轮廓表面的凹模型腔、成型压铸件顶部圆孔的小型芯,以及成型压铸件侧孔的型芯设置在定模;

(5)浇注系统的外侧浇口与横浇道设置在动模;溢流排气系统设置在定模;

(6)采用推板推出机构;

(7)采用弯销抽芯机构,且弯销设置在动模,滑块设置在定模。

根据上述设计方案,进行罩壳压铸模具混合装配建模过程为:

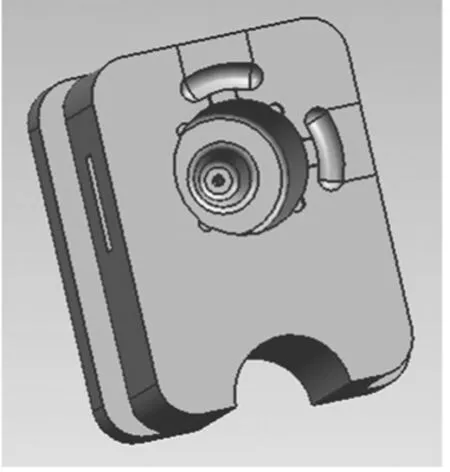

(1)在装配中创建定模镶块,将定模镶块模型加入到新建组件中,如图4所示;

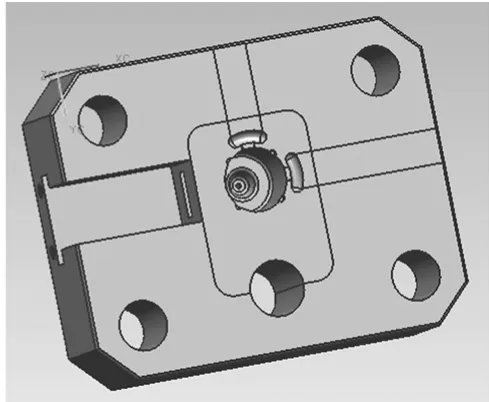

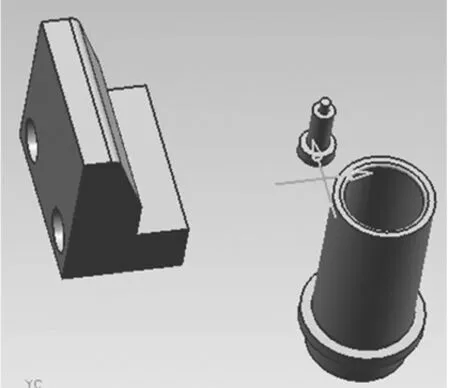

(2)以定模镶块底面为基准面,创建定模板组件;以定模板导滑槽和定模镶块型芯孔为参考基准,创建抽芯滑块组件,并保存该装配体,如图5~7所示;

图4 罩壳压铸件模型

图5 创建定模镶块

图6 创建定模板

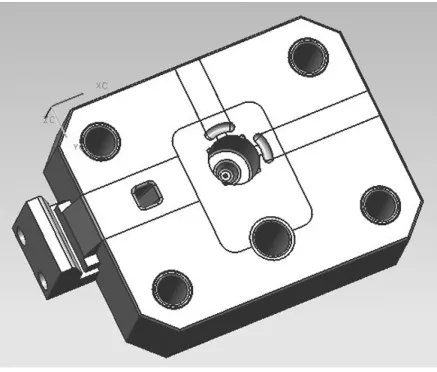

(3)创建定模型芯、浇口套、导套和定模锁紧块等组件模型;将上述组件分别添加至定模板装配体中,如图8~10所示;

图7 创建抽芯滑块

图8 定模组件

图9 组件装配

(4)以定模板装配体底面为基准面,创建定模座板组件,完成定模装配部件设计,保存该装配体;

(5)创建动模镶块后,将动模镶块模型加入到新建组件中;以动模镶块底面为基准面,创建动模板组件,保存该装配体,如图11~12所示:

(6)调用导套零件,对其进行编辑修改后,将其添加至动模板装配体中,如图13~15所示:

(7)以动模板装配体底面为基准面,创建支撑板,并保存该装配体;

(8)创建动模型芯和支撑板导套;将上述组件分别添加至动模支撑板装配体中:

(9)以动模支撑板装配体底面为基准面,创建动模座板组件,并保存该装配体;

(10)创建斜销、动模导柱和锁紧块;将上述分别添加至动模座板装配体中,完成动模部件的装配建模,保存该装配体,如图16~18所示;

Modeling Method of Mixed Model Assembly of the Die Casting Mould

GAO Feng,GAO Xiao-lin

(Heilongjiang University of Technology,Jixi158100,China)

According to the characteristics of die casting design,it carries on the optimizing die casting mould design based on hybrid assembly and makes the die assembly modeling and structural design as a whole and realizes the die-casting mold and design it.

die casting mould;mixed model assembly;modeling method

TG76

A

1009-9492(2014)03-0027-03

10.3969/j.issn.1009-9492.2014.03.008

2013-09-17