染色精确控制系统的研发

2014-02-10叶森钢马海平谢志堃阮谢永

叶森钢, 马海平, 谢志堃, 阮谢永

(绍兴文理学院 物理与电子信息系,浙江 绍兴 312000)

0 引 言

由于溢流染色机存在缸差、管差等缺陷,经常需要重新返工,增加了水、电、汽的消耗,因此解决溢流染色机缸差和管差是提高染色质量和效率、降低能耗的一个研究方向[1-2]。

缸差和管差产生的原因较多,有2个是较常见但又经常被忽视的问题。如在实际生产过程中,每管间织物装载量相同,每一管染液喷射量也尽可能地进行了平衡,但每管的织物实际运行速度并非一定相同,造成同一缸布内有匹差、管差。另外,生产管理中虽然计划中每管间的投放量相同,但实际生产中因各种不确定因素,有可能导致各管间织物的长度存在一定的差异,而这种差异不及时发现和纠正,也会产生一定的管差,织物少的管内产品颜色深,而织物多的管内产品颜色浅。此外,缸中用水量是否一致也对缸差、管差的存在有很大的影响。因此如何检测和控制好管内织物的运行速度以及管中用水量的一致性是减少缸差、管差的一个关键,目前溢流染色机对上述两问题没有很好地解决。对于用水量的一致性一般用流量计就能解决,而对织物运行状况的检测控制则困难得多[3-4]。本文着力解决管内织物运行状况的检测和运行速度的控制,以实现缸内、缸间不同管间管内织物的印染条件的一致性,减少缸差、管差的发生。

1 织物运行状况检测原理与磁敏传感器

检测溢流管中的布匹运行速度时,可在封闭缸体中运行的织物上某处(一般为布头)缝制一个能产生磁场的小磁钢,选缸体某一处管径较细处(以保证有较好的灵敏度)附近放置一磁敏传感器,当小磁钢通过磁敏传感器附近时,传感器产生一脉冲信号,同时启动计时,第二次再检测磁钢时,同样产生一个脉冲,而此时织物通过的距离,实际就是该缸体的长度,以此长度除以两脉冲信号间的时间就可得到织物运行的速度,同时还可得到织物在管内环绕1周的时间和已经运行的时间,这样就可及时调整印染速度,使织物处于最佳印染状态,达到预期的质量。原理如图1所示。

图1 织物运行状况检测原理图

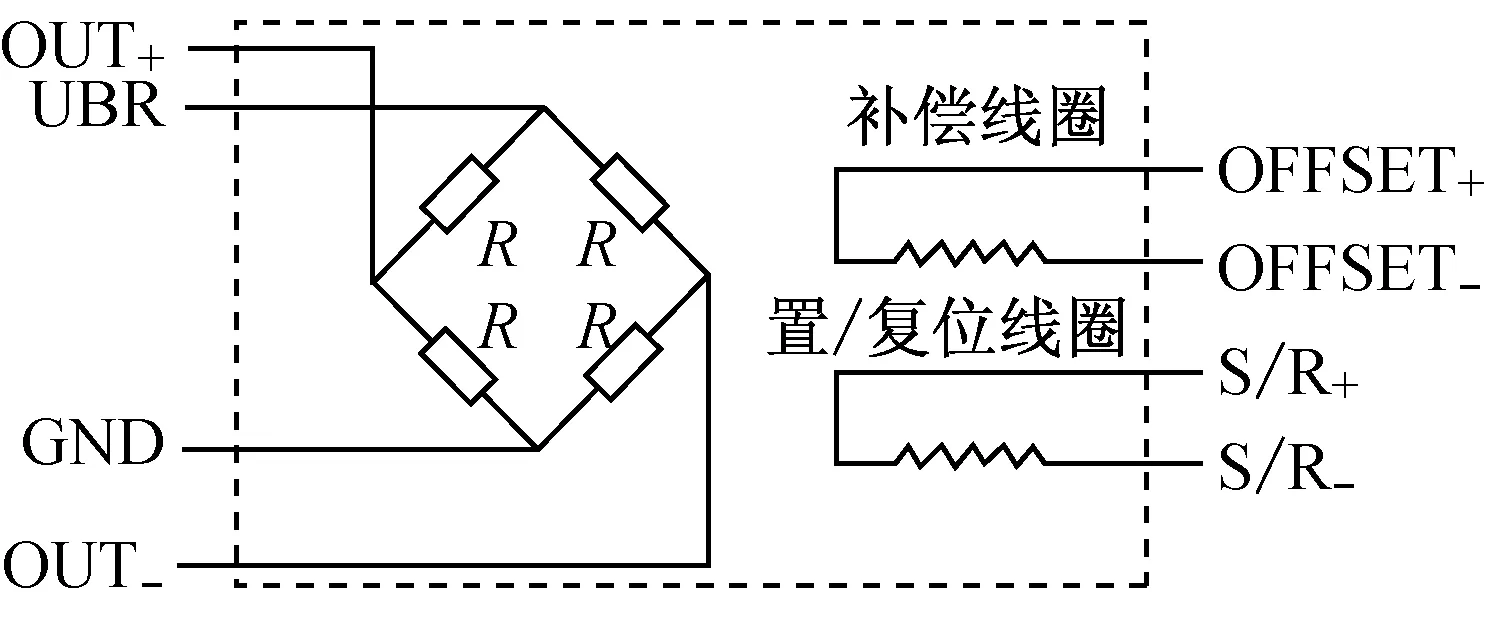

图1中的磁敏传感器采用霍尼韦尔公司生产的高性能磁阻传感器HMC1021D,为单轴磁敏传感器,配置成一个4个元件的惠斯顿电桥,将被测磁场转化为不同的输出电压,能感应低至8.5 nT的磁场,测量的磁场范围宽达±60 mT,灵敏度为1 mV/(V·Gs)。其内部结构见图2,UBR为桥压供电+5 V,GND为公共地,OUT+、OUT-为差分输出端,OFFSET-、OFFSET+为内部补偿线圈引线,±表示电流极性,S/R+、S/R-为置位、复位线圈引出端,改变电流极性可分别实现置位、复位。当电桥供电后传感器将敏感轴方向的任何入射磁场强度转换成差分电压输出。除了电桥电路外,传感器芯片内还具有2个磁耦合片:偏移带和置位/复位带,用于入射磁场调节和磁畴调整,有了它们就不需要在传感器周围安装外部线圈进行调整[5-8]。

图2 HMC1021D内部结构图

2 总体电路设计

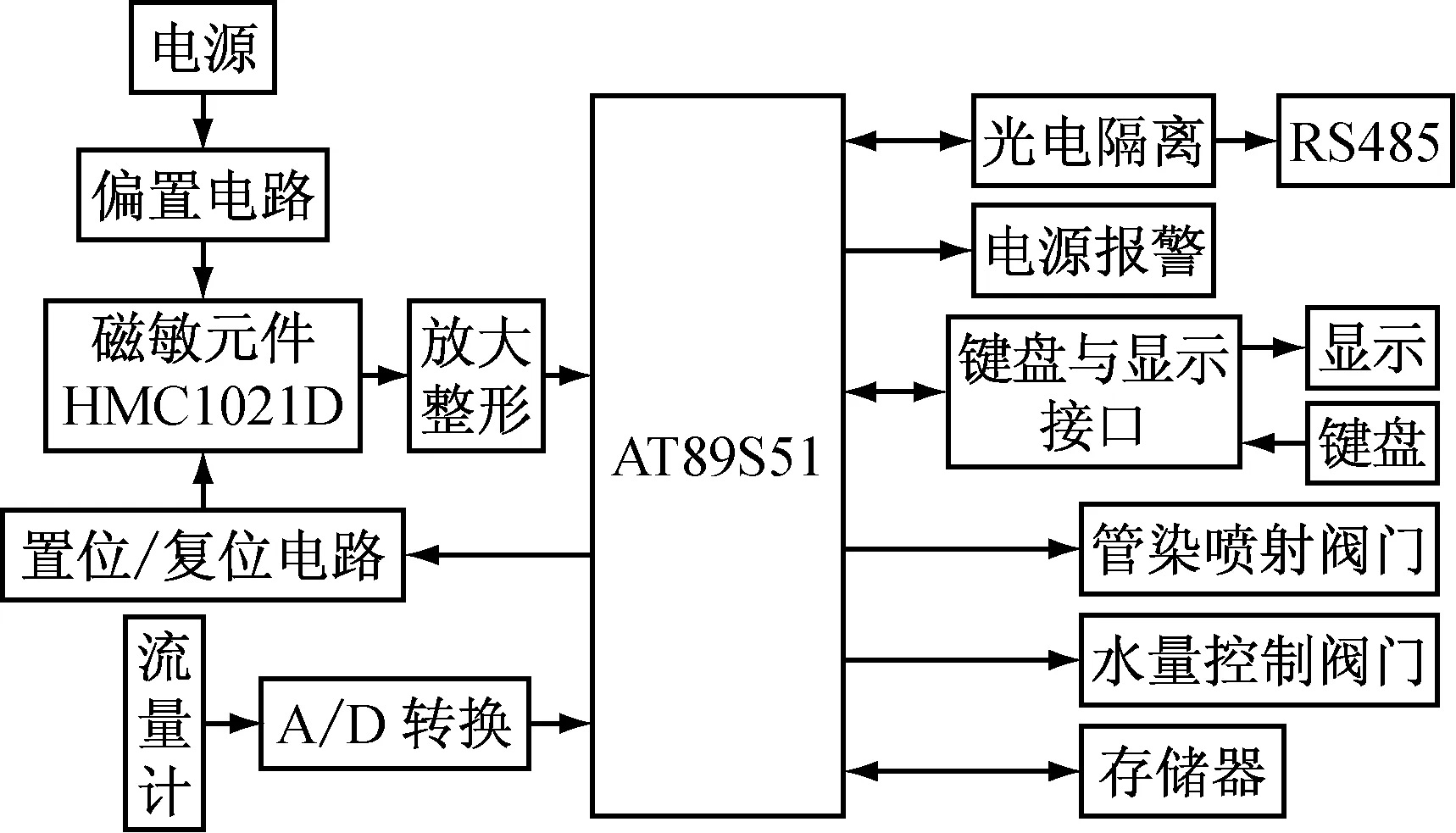

系统原理框图见图3,系统以AT89S51为核心,利用磁敏电阻芯片HMC1021D检测布头上缝制的小磁钢的磁信号,经放大过零比较整形输出矩形脉冲信号,为单片机所采集,同时流量计上的信号经A/D转换也为单片机采集,得到管内水量和布匹运行速度。然后通过控制水量控制阀门和管染液喷嘴阀调节管内的水量和管内布匹运行的速度,系统还可通过RS485与上位机通信。

图3 系统原理框图

当磁阻传感器暴露于干扰磁场中,传感器元件会分成若干方向随机的区域,从而导致灵敏度衰减,传感器特性也会改变,针对这一破坏性的磁场,需对敏感元件施加一个瞬态的强恢复磁场来恢复或保持传感器特性,为此需添加一个置位/复位电路。

当系统检测磁场信号为0时,磁敏传感器仍可能有信号输出,为此还需利用磁敏传感器的补偿线圈,添加一个补偿电路,以便在没有测量磁场的作用下时,消除环境磁场和铁磁性物质对测量结果的影响,即起到系统调零的作用。同时,为保证磁敏元件桥路激励电源的恒定性,系统还增加了电源检测模块,以便在电源改变时发出报警提示调整信号。

系统采用HD7279A做键盘显示接口,其具有串行接口,可同时驱动8位共阴数码管(或64只独立LED)的智能显示,该芯片同时可连接多达64键的键盘矩阵,一片即可完成LED显示和键盘接口的全部功能,通过键盘可设定管内水量,调节磁敏传感器的置位/复位电流等等[9-10]。

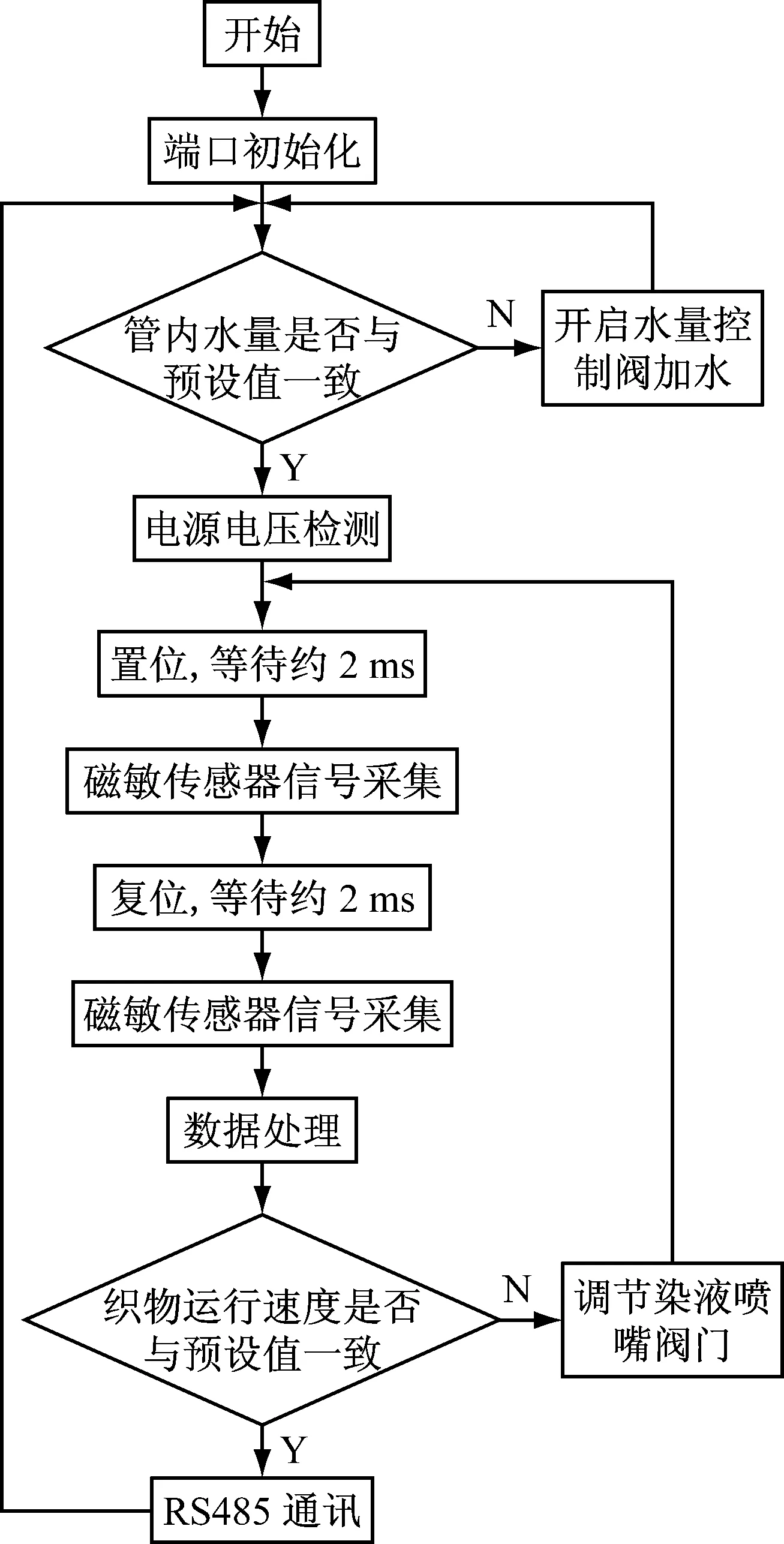

3 软件流程

系统启动后,先进行初始参数的设置,然后进行管内水量的检测,根据所测数据调节水量控制阀使管内水量与预设值一致。其次进行电源电压检测,并进行置位/复位操作,确保干扰磁场信号的消除,同时读取磁敏传感器的数据再进行数据的处理,得到织物运行的速度。管内水量值和织物运行的速度值分时交替在数码管上显示。织物运行速度检测采用外部中断与定时器中断相结合的方式,如图4所示,

图4 单片机脉冲信号采集示意图

分别在脉冲1、脉冲2的下降沿所产生的外部中断中启动和关闭定时器计时。在外部中断中由设定的软件标志flag来确定是启动计时还是关闭计时,flag为0时启动计时;flag为1时关闭计时。两脉冲间的时间t即为织物运行1周的时间(脉冲宽度对应小磁钢检测处,因此脉冲宽度与t相比实际是非常小的,可忽略其带来的误差),则织物运行速度v为

v=s/t

(1)

式中,s为染色机染缸管周长。则织物运行速度误差:

(2)

即误差由管周长误差和脉冲间时间误差组成。另外,时间t是不确定的且比定时器定时1机器周期(如12 MHz晶振时为1 μs)要大得多,而在51系列单片机的定时器工作方式1下,定时可为1~65 536 μs,为此可设定1个较为合适的定时值如图4所示t0,由t0作为t的最小计时刻度,t中t0的次数即定时器溢出的次数则由软件设定的标志counter来计数,最终根据counter的值和t0来计算得到t,而定时器的提前或延后关闭产生的计时误差值必小于t0,因此t0的设置就很重要。考虑到误差组成和染色机管周长实际测量的误差、数据处理时间、中断服务程序运行时间及染液喷嘴阀的实际反应调节要求,可将脉冲时间的误差控制在0.1%内,因此定时器最小定时长度设置为0.001 s,即计数值为1 000(设单片机晶振为12 MHz),在定时方式1下,计数初值应赋值为65 536-1 000=64 536。图5为主软件流程图。

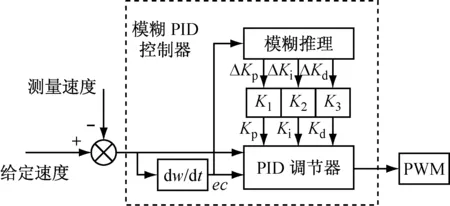

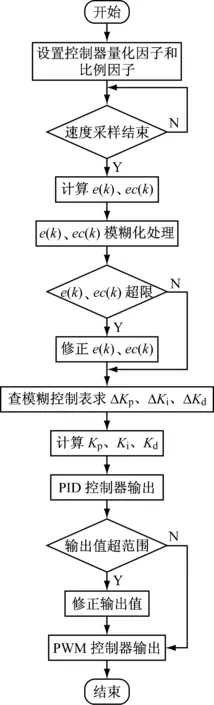

在正确测得管内用水量和织物运行速度后,还要采用适当的控制方案,控制阀门电动执行机构,使管内用水量和织物运行速度与要求相一致。实际中,常存在阀门电动装置难以实现阀门快速定位和柔性关断的问题,在此采用模糊PID控制策略,即利用模糊逻辑算法并根据一定的模糊规则对PID控制的比例、积分、微分系数进行实时优化,以达到较为理想的控制效果。CPU根据所设定的输入和反馈信号,计算实际位置偏差e以及当前的偏差变化ec,并根据模糊规则进行模糊推理,最后对模糊参数进行解模糊,输出模糊PID控制器的比例、积分、微分系数。图6为模糊PID控制器的原理图,图中:e为给定速度与测量速度的速度偏差信号;ec为e的变化量;Kp、Ki、Kd分别为PID比例、积分、微分系数,ΔKp、ΔKi、ΔKd分别为Kp、Ki、Kd对应的变化量,图7为本系统模糊控制算法流程图[11-15]。

图5 主软件流程图

图6 模糊PID控制器

4 应用试验

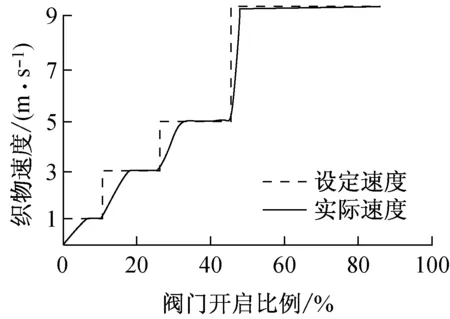

系统完成后,安装于某染色机上,用某织物进行了测试。图8是利用示波器测量得到的脉冲信号(系统只显示实际的速度值,无脉冲信号的显示)。可见,系统能有效地探测到小磁钢经过磁敏传感器时的磁信号。图9是设定速度和实测速度与阀门间的关系图。由图看出,织物的运行速度随阀门开启度的变化而变化,随设定值的增大,阀门在系统的控制下开启度增大,实测的速度也随之增大,可见实际速度很好地实现了对设定速度的跟踪。最终使该染色机染色产品的缸内色差由原先的3~3.5级提高到4.0级以上,系统达到设计的目的。

图7 模糊控制算法流程

图8 系统实测脉冲信号

5 结 论

系统以磁敏传感器HMC1021D和流量计为检测元件,同时运用模糊PID控制策略实现阀门控制过程中的快速准确定位和柔性关断,达到系统的测控要求,系统具有成本低、精度高、性能可靠等特点。另外系统的实现过程中也要注意以下几点:

图9 速度响应曲线

(1) 小磁钢在染色机管内且位置的不确定性,且总体在管外所呈现出来的磁场强度非常弱,虽然选用了能检测弱磁场的HMC1021D来检测,但也要考虑到这么弱的磁场较易受外界磁场的干扰。因此在实际安装时尽可能在磁敏传感器位置附近避免安置干扰磁场源(如通电的电线、电缆等)。

(2) 染色机在实际使用时,管子所呈现出来的温度是较高的,高温对磁敏传感器的影响较为复杂,因此在选用HMC1021D来检测时要充分考虑到这点。实际应用时用绝热的改性环氧树脂胶密封该磁敏传感器,同时还可起到防潮、防水、防油、防尘、绝缘等效果。

(3) 阀门的控制使用了模糊PID算法,其核心是总结工程设计人员的技术知识和实践经验,建立合适的模糊规则表,得到针对PID的3个参数整定的模糊控制表。

[1] 刘江坚. 气流染色技术现状与发展[J].印染,2008, 34(18):6-10.

LIU Jiang-jian. Present situation and development of air flow dyeing technology[J]. Dyeing,2008, 34(18):6-10.

[2] 何贻康,陈祥勤. 从2008年中国国际纺机展看针织坯布染色机的发展[J].针织工业,2008(10):9-10.

HE Yi-kang, CHENG Xiang-qing. The development of knitting cloth dyeing machine based on the 2008 china international spinning and weaving machine exhibit[J]. Knitting Industry, 2008(10):9-10.

[3] 王济永.染整设备的发展趋势及国产染整设备的差距[J].纺织导报,2005(9):83-85.

WANG Ji-yong. The development tendency of dyeing & finishing device and The gap of domestic dyeing & finishing device[J]. China textile leader, 2005(9):83-85.

[4] 吴金石,周凉仙. 大容量液流、喷射染色机的管差原因剖析[J]. 针织工业,2008(6):44-45.

WU Jin-shi, Zhou Liang-xian. The analyze of inconsistency between dyeing vats cause of high-capacity overflow and ejecting dyeing machine[J]. Knitting Industry, 2008(6):44-45.

[5] 吴建平.传感器原理及应用[M].北京:机械工业出版社,2012:86-89,235-238.

[6] 吴建平,李 吉,葛 青,等.基于AVR单片机的电磁场监测仪设计[J].中国测试,2011,37(1):47-51.

WU Jian-ping, LI Ji, GE Qing,etal. Instrument design for monitoring electromagnetic field based on AVR MCU[J].China Measurement & Test, 2011,37(1):47-51.

[7] 王丽颖,支 炜,孙红霞,等.基于HMC1022磁阻传感器的数字电子罗盘的设计与实现[J].电子测量技术, 2009(1):108-111.

WANG Li-ying, ZHI Wei, SUN Hong-xia,etal. Design and realization of digital electronic compass based on magnetoresistance sensors[J].Electronic Measurement Technology,2009(1):108-111.

[8] 吴 刚,李一博.磁阻传感器HMC1021应用[J].电子测量技术, 2005(3):20-21.

WU Gang,LIYi-bo. Magnetoresistive Sensor HMC1021 and Its Application[J].Electronic Measurement Technology,2005(3):20-21.

[9] 张 齐,朱宁西.单片机应用系统设计技术—基于C51的Proteus仿真[M].2版.北京:电子工业出版社,2011.

[10] 赵茂泰.智能仪器原理及应用[M].3版.北京:电子工业出版社,2009:75-85.

[11] 王国玲,李振宇.基于ARM7嵌入式模糊PID温度控制系统[J].集美大学学报(自然科学版),2013,18(1):76-80.

WANG Guo-1ing,LI Zhen-yu. Fuzzy-PID Temperature Control System Based on ARM7[J]. Journal of Jimei University(Natural Science), 2013,18(1):76-80.

[12] 刘 军,冯艳君,王 靖,等.智能阀门定位器自适应控制算法研究[J].仪表技术与传感器,2012,12:151-152,155.

LIU Jun, FENG Yan-jun, WANG Jing,etal. Research on the Algorithm of Valve Position Adaptive Control for Intelligent Electro-pneumatic Valve Positioner[J]. Instrument Technique and Sensor, 2012,12:151-152,155.

[13] 闫怡璇,郑 萍. 基于PLC技术的过程控制实验装置二次开发[J].实验室研究与探索,2012(9):32-35,56.

YAN Yi-xuan, ZHENG Ping. Secondary Development of a Process Control Experimental Device Based on PLC Technology[J].Research and Exploration in Laboratory, 2012(9):32-35,56.

[14] 刘少兵,税爱社,陈骏平,等.阀门电动装置智能速度控制器研究与仿真[J].后勤工程学院学报,2011,27(2):75-79.

LIU Shao-bing,SHUI Ai-she,CHEN Jun-ping,etal. Research and Simulation on Intelligent Velocity Controller of Valve Electric Actuator[J].Journal of Logistical Engineering University, 2011,27(2):75-79.

[15] 冯卫星,樊泽明,王 亮.智能阀门定位器PID参数自整定及控制算法设计[J].机床与液压,2009,37(11):143-144,147.

FENG Wei-xing,FAN Ze-ming,WANG Liang. Self-tuning of PID Parameters on Intelligent Valve Positione[J]. Machine Tool & Hydraulics, 2009,37(11):143-144,147.