辊磨在电炉镍铁渣制备镍铁微粉系统中的应用

2014-02-10石光刘箴聂文海宋留庆丰旺

石光,刘箴,聂文海,宋留庆,丰旺

辊磨在电炉镍铁渣制备镍铁微粉系统中的应用

Application of Grinding Rollerin the System of NickelPowder Preparation from Nickel-Iron Slag using Electric Furnace

石光,刘箴,聂文海,宋留庆,丰旺

近年来,随着我国经济的高速发展,废弃资源日益增多,环境负担日益严重,提高废弃物再循环的利用率,减少对环境的污染成为新的发展目标。2013年1月山东炜烨新型建材有限公司与中材装备集团有限公司签订了国内首条用于镍铁渣粉磨的生产线总承包合同。目前该系统运行平稳、可靠,完全达到设计要求,填补了国内辊磨在镍铁废渣微粉处理领域的空白,取得了较好的社会经济效益。本文将对TRMS型镍渣辊磨的技术特点、性能和粉磨工艺流程等进行简单介绍,供大家参考。

废弃资源;镍渣;辊磨;经济效益

1 引言

镍渣是冶炼镍铁产生的固体废渣,因此镍渣也被称为镍铁渣。由于镍铁冶炼工艺技术的限制,镍渣中含有一定量的镍铁,利用辊磨粉磨镍渣成微粉后,有利于回收镍铁,获得可观的经济效益;同时经过筛选的成品微粉掺入水泥中,形成复合水泥,可大大增加经济效益及废弃资源利用率,减少这些废渣对土地的占用和对环境的污染。

2013年1月,山东炜烨新型建材有限公司与中材装备集团有限公司签订了国内首条用于镍铁渣粉磨的生产线总承包合同。本项目年产60万吨镍渣微粉,核心设备为中材装备集团有限公司设计制造的TRMS43.3镍渣辊磨。

2 TRMS43.3镍渣辊磨系统的工艺流程

2.1 系统工艺流程

粉磨镍渣流程:原料镍渣经汽车运输储存于露天堆场中,由铲车上料经筛板入地坑,经计量皮带秤、皮带输送机和螺旋给料机喂料至磨盘上,恒速旋转的磨盘借助于离心力将镍渣向外均匀分散,形成一定厚度的料床,物料在进入粉磨区域前先进行预压实、排气,同时料床上的物料受到3个磨辊的挤压而被粉碎。颗粒较细的物料在磨盘边缘处被从风环进入的热气体带起并进入到选粉机中进行分选(动静态组合式高效选粉机能有效调节镍渣微粉细度,产品比表面积可以控制在4000~5000cm2/g范围内),合格细粉被袋式收尘器收集作为成品,粗粉则返回到磨盘再次粉磨;大颗粒物料(包括镍铁)在风环处落入进风道,通过吐渣口进入外循环系统。在此过程中,物料与热气体进行了充分热交换,水分被迅速蒸发,按工艺要求操作,通过选粉机分选的合格细粉水分能控制在<0.5%。部分难磨的大颗粒物料落入风环,通过吐渣口进入外循环系统,并经过干式磁选机选铁排出后,再次进入辊磨与新喂物料一起粉磨。出收尘器的成品通过空气输送斜槽、提升机等设备送入到成品库中。

磨机通风和烘干需要的热空气由热风炉提供,热风通过管道进入磨机,出磨气体通过收尘器净化后由系统风机送出,一部分排入大气,另一部分循环入磨。图1为TRMS43.3镍渣粉磨系统流程简图。

2.2 系统主要设备及参数

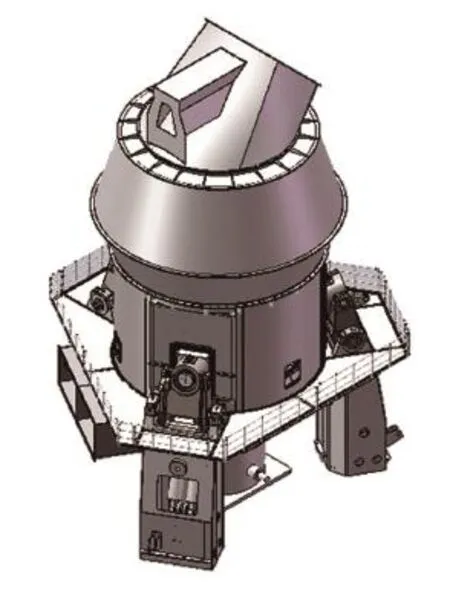

TRMS43.3镍渣辊磨是根据料床粉磨原理,通过磨辊、磨盘之间的相对运动研磨镍渣的机械设备装置,集粉碎、粉磨、烘干、选粉等工序于一体,结构紧凑。表1所示为山东炜烨新型建材有限公司年产60万吨镍渣微粉生产线的主要配置。

图1 TRMS43.3镍渣粉磨系统流程图

3 TRMS43.3镍渣辊磨的技术特点

3.1 TRMS型镍渣辊磨的工作原理

TRMS型镍渣辊磨本体由传动装置、磨盘装置、磨辊装置、摇臂装置、机架、进风道、中壳体、分离器、操作平台、加压装置、翻辊装置、润滑系统等部件组成。

辊磨的工作原理为:物料通过输送皮带,经过螺旋给料机下落到磨盘中央,磨盘在驱动装置的带动下旋转,在离心力的作用下物料向外均匀分散、铺平,形成料床。磨辊在加压装置的作用下压在物料上面,并连续进行碾压,在磨盘边缘物料被甩出磨盘,一部分通过风环进入磨内的热气体将物料送入分离器进行分选,在此过程中物料与热气体进行了充分的热交换,水分被迅速蒸发,通过调节分离器转子的转速来控制成品细度,不合格的物料被送回至磨盘再次粉磨。另外一部分粗颗粒掉落下来,通过刮料装置送入磨外,再通过输送和提升装置重新送入磨内粉磨,如此循环往复,完成研磨作业全过程。

3.2 TRMS型镍渣辊磨的特点

TRMS43.3镍渣辊磨采用了多项先进技术,在吸收原有国外矿渣、水泥辊磨成熟技术的同时,又进行了多项技术创新,包括新型高效笼式选粉技术、喂料防堵技术、料床整理技术和磨辊密封新型结构等。目前中材

4 TRMS43.3镍渣辊磨系统运行情况

4.1 系统主要工艺参数

镍渣辊磨系统的运行稳定性决定了镍渣微粉产量和质量的高低。其中影响辊磨系统稳定性的主要因素包括:入磨原料镍渣的粒度和水分;磨机的研磨压力;选粉机密封结构及转速;系统风温和风量;磨辊与磨盘、挡料圈的情况等。在实际应用中必须有效控制上述各因素,优化各参数。

4.2 原料镍渣特性、粒度和水分

山东炜烨新型建材有限公司的原料镍渣来源于山东炜烨镍业有限公司电炉冶炼镍铁后外排的水淬镍渣。电炉镍铁渣能否像高炉矿渣一样使用,取决于它是否具有高炉矿渣那样的组成和活性。高炉矿渣能广泛作为水泥或混凝土的拌合料使用,是由其组成和活性决定的。高炉矿渣的主要成分是CaO、SiO2、Al2O3、MgO四种,约占高炉矿渣总重量的96%,电炉镍渣的主要化学成分是SiO2、MgO、CaO、Fe2O3、Al2O3五种,约占总成分的93%。表2为该厂镍渣微粉原料成分。

表1 系统主要设备参数

表2 电炉镍渣化学成分,%

表3 磨机工艺参数

由表2可知,电炉镍渣与高炉矿渣一样,是一种硅酸盐质材料,有与高炉矿渣一样可作为水泥和混凝土拌合料使用的可能。但电炉镍渣成分与粒化高炉渣相比,存在着铁、MgO含量较高、渣为酸性等特点。因此,如果掺入水泥或混凝土中使用,其水化产物会与粒化高炉渣有所不同。但如果电炉镍铁渣掺入水泥或混凝土中使用,会由于其本身为酸性而吸收更多的熟料水化反应生成的Ca(OH)2,从而大大降低水泥或混凝土的碱性。

镍渣的粒径和含水量对生产的稳定性有较大影响,根据实际生产操作可知:由于水淬后镍渣的外在水比较容易干燥,入磨镍渣本身的含水量在3%左右,且镍渣粒径75%<5mm时该磨机系统运行非常稳定,产量可以达到90t/h。镍渣的含水量影响着生产操作参数的调整,我们通过调节磨内喷水装置喷水量来稳定料层、减小磨机的振动、提高粉磨效率。

4.3 系统操作参数

粉磨不同电炉外排的水淬镍渣,工况会发生较大变化,因此在操作时要注意各参数的调整。包括需要考虑干湿混合物料粉磨时,喂料量、风温和风量的变化所产生的磨机振动、回料量大小及磨辊位置问题;不同水分的混合物料粉磨时所需额外喷水量,以保持料床稳定;由于对产品性能需求不同,所需的比表面积和筛余值不同,而需要调整辊压和选粉机转数等。

通过对镍渣生产线系统参数的优化,现各项指标达到了同类产品的国际先进水平,调试期间磨机的运转参数如表3所示。

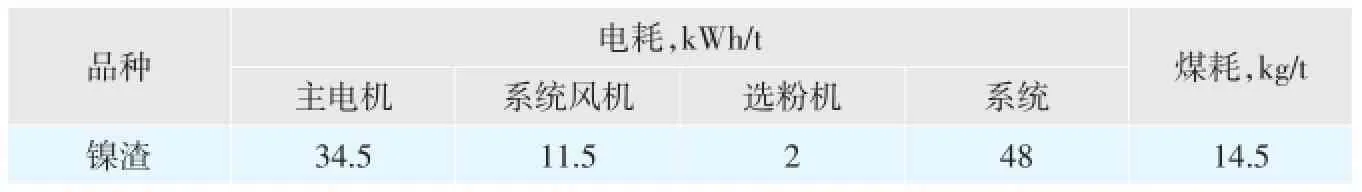

4.4 系统电耗和煤耗

该系统经过近三周的调试,其主机设备和工艺参数不断得到优化,生产运行日趋稳定。成品在90t/h时的电耗和煤耗如表4所示。

5 TRMS43.3镍渣辊磨系统产品质量

利用辊磨粉磨镍渣,大家最关注的是镍渣的活性指数和成品的颗粒分布等问题。山东炜烨新型建材有限公司聘请了第三方北京科技大学对TRMS43.3镍渣辊磨的成品进行了性能检测,结果表明该系统生产的镍渣成品性能优良。

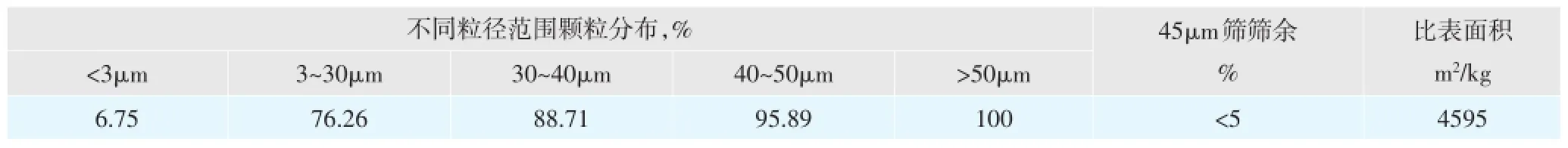

5.1 成品颗粒分布及活性指数

TRMS43.3镍渣辊磨磨制的成品颗粒分布见表5。其中<3μm的超细颗粒含量很少,中间颗粒3~32μm含量居多,而仅起填充作用的>50μm的粗颗粒很少。

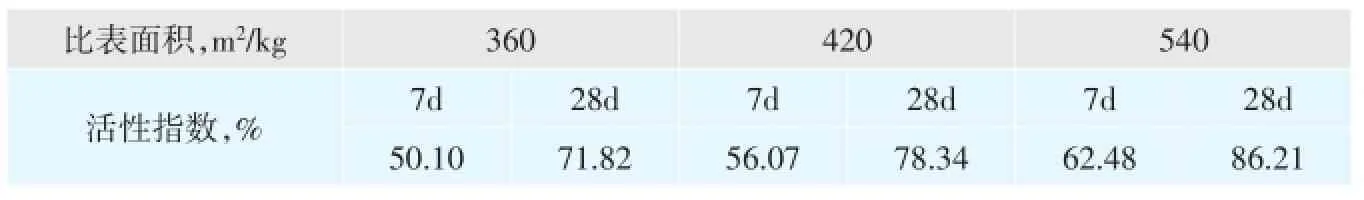

按照GB/T 18046-2008《用于水泥和混凝土中的粒化高炉矿渣粉》中规定的方法测定三种比表面积下试块7d和28d的活性指数。表6为三种比表面积电炉镍铁渣微粉的活性指数测定结果。

5.2 成品流动度

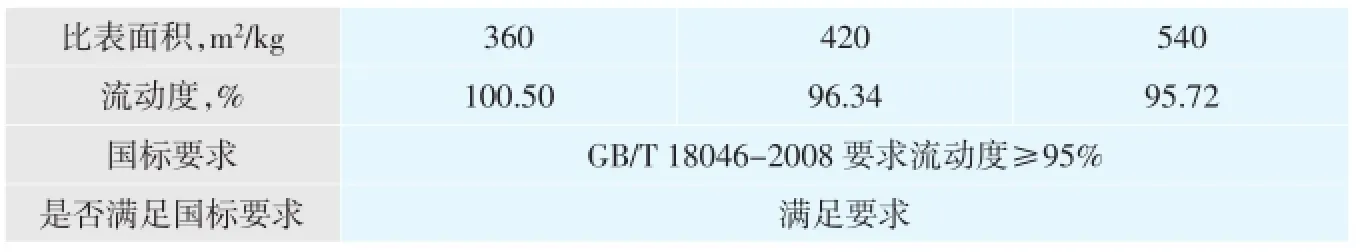

按照GB/T 18046-2008《用于水泥和混凝土中的粒化高炉矿渣粉》中规定的方法,对粉磨试验获得的三种比表面积的镍铁渣微粉分别进行流动度测定,结果见表7。

5.3 成品特性

经过以上对电炉镍铁渣的试验研究,得出如下结论:

(1)电炉镍铁渣的化学组成中SiO2、MgO、CaO、FeO、Al2O3占总成分的92.37%,矿物组成中主要为非晶态矿物,占91.88%。因此,具有作为水泥和混凝土拌合料使用的成分和活性。该镍铁渣中MgO含量虽较高,但MgO并非以方镁石的形式存在,而主要是以钙镁橄榄石的形式存在,因此,利用电炉镍铁渣制备镍铁渣微粉不会因为MgO的存在而受到影响。

(2)电炉镍铁渣由于含有一定量硬度较大的镍铁合金及含镍铁的硅酸盐矿物而具有较大的功耗指数。硬度较大的镍铁合金及含镍铁的硅酸盐矿物一般较难磨,粉磨后在200目镍铁渣微粉中大量存在,因此工业粉磨过程应采用某种方法及时排出这部分产品,并返回红土镍矿还原工序使用。

表4 磨机电耗和煤耗

表5 镍渣成品颗粒级配

表6 三种比表面积电炉镍铁渣微粉的活性指数值

表7 三种比表面积电炉镍铁渣微粉的流动度数值

(3)按照GB-T 18046-2008《用于水泥和混凝土中的粒化高炉矿渣粉》要求,对比表面积300m2/kg、 400m2/kg、500m2/kg以上的电炉镍铁渣微粉进行了技术指标测定,结果表明,除活性指数难以满足同级技术指标外,其余指标均满足国标要求。三种比表面积的电炉镍铁渣微粉虽均不能满足相应级别的技术指标要求,但比表面积>400 m2/kg的电炉镍铁渣微粉可降级作为S75级别的微粉使用。同时,降低电炉镍铁渣对水泥的替代率,可明显提高其活性指数。如果比表面积300m2/kg、400m2/kg、 500m2/kg以上的电炉镍铁渣微粉对水泥的替代率分别降低到40%、30%、30%,则可分别满足S75、S95、S105级别的国标要求。

6 结语

通过中材装备集团有限公司与山东炜烨新型建材有限公司的共同努力,该磨机系统设备及工艺参数不断得到优化,生产运行日趋稳定。在保证产品质量的前提下,产量稳定在85~90t/h,全厂综合电耗为58kWh/t,其中粉磨系统电耗48kWh/t,通过外排后的磁选机可选出镍铁0.8t/h,生产成本不断降低,获得了较好的社会经济效益,填补了国内辊磨在镍铁废渣微粉处理领域的空白。

[1]姚丕强,柴星腾.TRM辊磨粉磨水泥的操作结果[J].水泥,2009.

[2]柴星腾,聂文海.矿渣粉磨技术进展[N].中国建材报,2006.

[3]王仲春.水泥工业粉磨工艺技术[M].北京:中国建材工业出版社,1998.■

超耐磨1200h只消耗1.8mm更节能吨水泥节电1kWh以上

“他们两家研发的超耐磨辊套,比传统工艺辊套运行更稳定,更耐磨,更节能,性价比非常好。”这是5月上旬在河北召开的一次超级耐磨辊套技术交流会上,国内一家知名水泥集团企业对中钢集团邢台机械轧辊有限公司(下称中钢邢机)和中材装备集团有限公司(下称中材装备)联合研制的超级耐磨复合辊套产品的肯定。用户突出的使用业绩,使“中钢邢机超耐磨辊套”被迅速叫响。

复合辊套是水泥生产企业关键生产装备上的核心、消耗性部件,其性能直接决定着水泥生产线的工效。“我们最关注的就是复合辊套的耐磨性和抗冲击性。”一家参会建材装备企业代表如是说,“传统堆焊工艺制造的辊套,容易掉块,一掉块就要停产进行堆焊修复,影响生产、成本高。静态整体铸造的辊套,外层抗冲击能力差,易发生裂纹,也会掉块,可修复性还差。这次来参会,就是想看看会议推介的中钢邢机、中材装备联合研发的超级耐磨辊套,是怎样的耐磨法。”

中钢邢机、中材装备近年联合研制的超级耐磨复合辊套,采用了目前世界上最先进的高合金钢多重离心复合铸造技术。特殊的工艺,使辊套的芯部韧性好,外层耐磨性变高,抗冲击能力增强。与传统工艺制造的辊套相比,在实际使用中能够承受更大的变动载荷,且磨损小、运转周期长。

“在水泥行业,这种制造技术绝对是一项创新。一比较你就会知道,使用效果非常好。”金隅集团鹿泉鼎鑫水泥有限公司副总经理李太功不无赞赏地说:“我们企业去年7月投产的1814水泥生产线,因为工期原因,最初用的是堆焊辊套,今年1月换成中钢邢机、中材装备共研的超耐磨辊套。我们测算了一下,到这次来参会前,他们的超耐磨辊套已经累计工作了1207h,辊套表面才磨损了1.8mm。这样好的表现,传统辊套根本做不到。”

统计数据显示,堆焊辊套每使用20天到3个月,就必须在线修复1次,磨损量达6mm。6~8个月离线大修1次,大修3次,辊套就报废了。而中钢邢机、中材装备联合研发的超耐磨辊套,持久耐用,寿命优于传统产品3倍以上。

在这次交流会期间,笔者随行来到了赞皇金隅水泥有限公司。在该公司5000t/d水泥生产线上,一支直径1.8m、长1.7m的中钢邢机、中材装备联合研发的超耐磨辊套正在大型生料辊压机上避峰就谷,安静地停机待产。该公司生产人员介绍:这支辊套2012年10月15日上的机,使用中,辊套的工作效率远超出生产线的产效要求,吨粉料节电在1kWh以上。今年3月,这支辊套进行了首次修复,修复时不用停产,修复后完好如初。因其性能好、工效高,生产线每天都可以合理避峰就谷用电,最大限度节省企业用电费用。

高耐磨、高节能、可再造。好的性能、实实在在的使用效果,让中钢邢机、中材装备联合研发的超耐磨辊套在这次交流会期间,迅速赢得了众多参会水泥建材企业的青睐,交流会还没结束,已经有好几家国内外企业向他们表达了合作意向。“我们是在不久前的北京国际水泥技术及装备展会上听说他们的超耐磨辊套的,这次实地考察了他们企业的制造能力,实地观摩了他们超耐磨辊套的使用效果,我们已经准备改用他们的超耐磨辊套。”

随着我国建材行业的长足发展,用科技力量实现低成本、高产出,已经成为众多水泥生产企业的共识。在这次交流会上,面对扑面而来的认可、赞誉和青睐,中钢邢机、中材装备参会代表越发信心笃定,交流会结束时,中钢邢机异型轧辊公司负责人王海彬告诉笔者:“我们就是要让决定水泥生产线工效的辊套,变得更高效节能、更持久耐用。我们两家目前正在加速研发更耐磨的辊套产品。在不久的将来,我们要给水泥生产企业带去更多的经济和社会效益。”

(李云芳王海洋供稿)

TQ172.632.5

A

1001-6171(2014)04-0037-04

中材装备集团有限公司,天津300400;

2014-02-26;编辑:赵莲