H08A漏钢原因分析及预防措施

2014-02-10汪祝红王建新郭新亮

汪祝红,王建新,郭新亮

(新疆八一钢铁股份有限公司)

1 前言

H08A焊条钢主要是用于制作电焊条的钢芯。八钢公司第一炼钢厂批量生产该钢种时,出现过连铸结瘤事故,通过现场攻关,结瘤事故逐渐减少,保证了正常生产。随着产量不断增加,连铸漏钢事故悄然增加,严重时需要停机处理,对生产的影响逐渐显现出来。为此第一炼钢厂成立了技术攻关小组,对H08A钢漏钢事故进行攻关。

2 原因分析

第一炼钢厂采用40t转炉吹炼——吹氩处理——连铸工艺路线生产。H08A钢漏钢主要发生在出结晶器或足辊部位,类型为角裂漏钢。

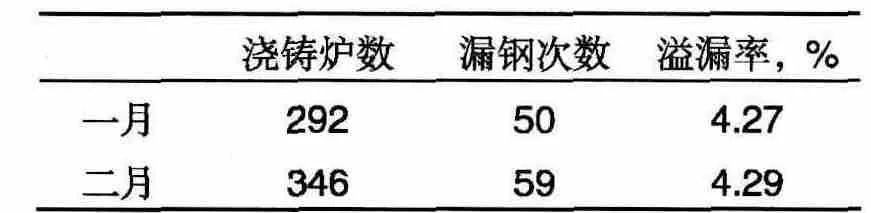

对2013年1月、2月H08A钢漏钢的统计情况,见表1。

表1 2003年1、2月H08A钢的溢漏率

经过分析可能导致H08A钢漏钢主要有以下因素:(1)碳含量在裂纹敏感区。(2)结晶器倒锥度。(3)结晶器通钢量。(4)拉速和过热度。(5)足辊水量小。(6)结晶器水量大。

2.1 碳含量处于裂纹敏感区域

通常认为[1],含碳量在0.12%时,坯壳有最大的收缩率(0.38%),因而形成较大的气隙,导致坯壳表面与结晶器壁接触面减小,热流最小,形成坯壳最薄,H08A钢碳含量小于0.10%。所以,此因素是影响H08A钢漏钢的主要原因。

2.2 结晶器倒锥度

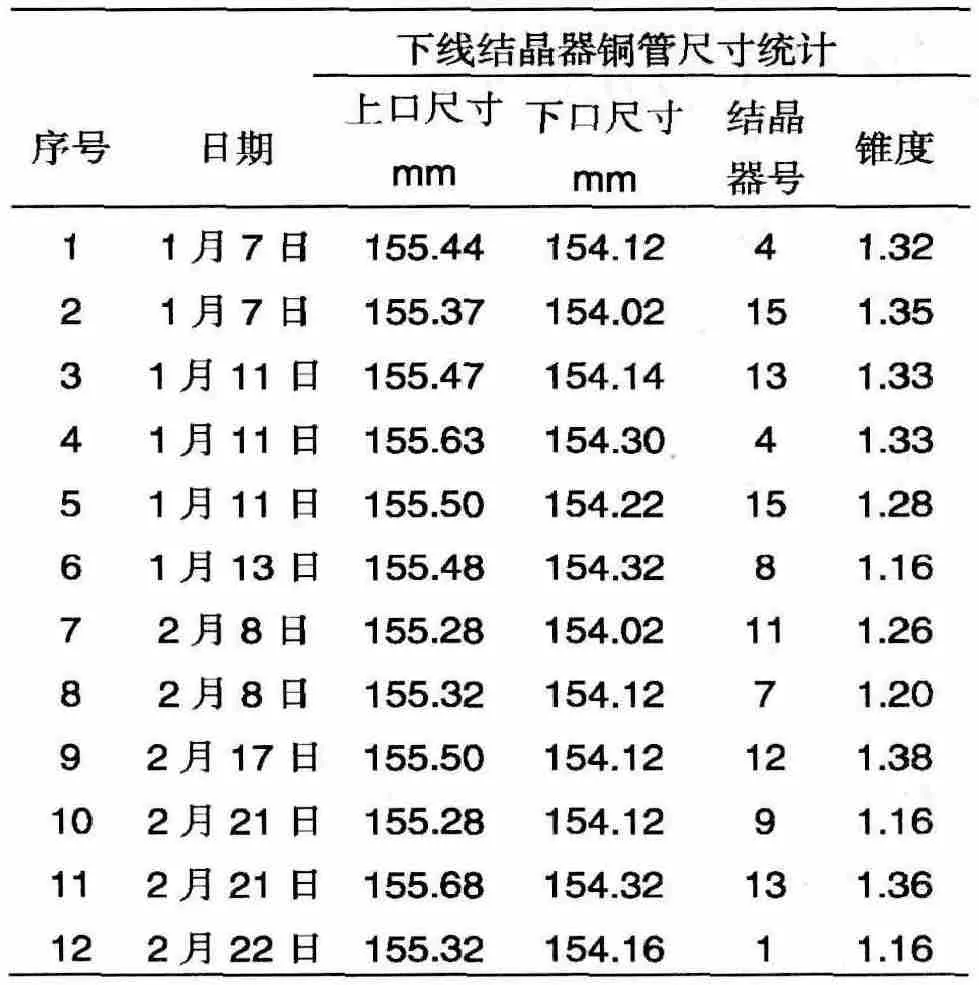

对漏钢下线结晶器的倒锥度进行测量,具体情况见表2。

表2 对漏钢下线结晶器的倒锥度测量

通过表2可以看出,结晶器倒锥度在1.16~1.38,结晶器倒锥度比较小。锥度变小,甚至在一定位置出现负锥度现象。结晶器铜管内腔曲线发生变化[2],铜管内腔的变化与坯壳收缩量不能相适应,加剧了坯壳的不均匀性,直接导致纵裂纹的发生,从而导致H08A钢发生角裂漏钢。

2.3 结晶器通钢量

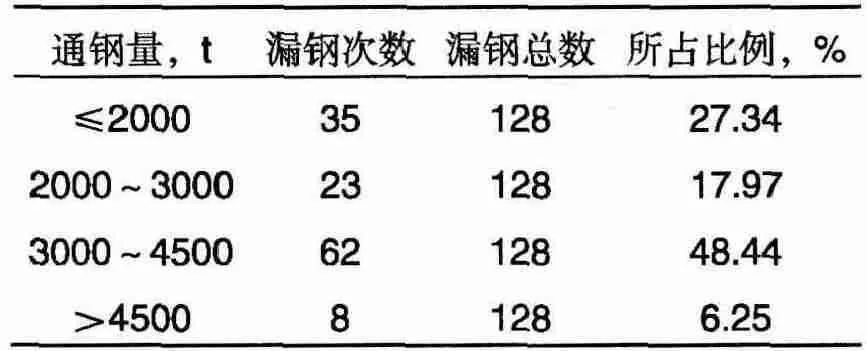

通钢量漏钢数据见表3。

表3 攻关前在不同通钢量的情况下漏钢统计

从表3可以看出,通钢量在2000t以上的漏钢比例为72.66%,因此通钢量大也是影响H08A钢漏钢的主要原因。

2.4 拉速和过热度

理论研究表明[2],过热度每增加10℃,结晶器出口坯壳厚度减少3%,温度过高势必造成出结晶器坯壳较薄、强度低,容易受到应力作用后产生漏钢。拉速的变化,会影响坯壳在结晶器凝固过程中的均匀性。漏钢事故易发生在拉速波动的时间范围内,因此恒拉速操作对稳定产量、提高质量都具有重要意义。

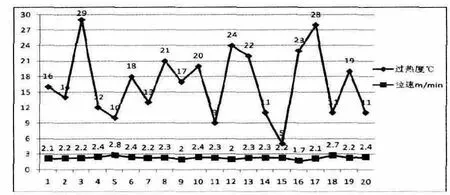

拉速快能减小坯壳厚度,拉速慢则增加坯壳厚度。从图1可以看出,漏钢事故均发生在正常拉速情况下,而且降低拉速并没有减少漏钢。钢水温度高坯壳薄,容易漏钢。统计在不同过热度下H08A钢漏钢见图1所示。通过图1可以看出,低过热度浇铸并没有降低漏钢。

图1 H08A钢在不同拉速下漏钢统计情况

2.5 结晶器足辊水量小

第一炼钢厂40t连铸二冷配水中足辊段、一段、二段、三段冷却水量之比为42%∶43%∶10%∶5%,足辊水量偏低。统计分析表明,H08A钢漏钢主要发生在出结晶器或足辊部位。钢水经过结晶器冷却后形成很薄的坯壳,由于足辊段冷却强度不够,很容易导致出结晶器角裂漏钢。

2.6 结晶器水流量

坯壳凝固后,强度高且不均匀,结晶器冷却水过大加剧坯壳的收缩应力,在薄弱部位产生凹陷,易产生裂纹[3]。理论指出,在满足出结晶器坯壳厚度的基础上,此钢种应降低结晶器的冷却强度,结晶器缓冷对降低铸坯纵裂纹有明显效果。

实际生产中,结晶器水流量为115-120m3/h,进出水温差在8℃。现场实践表明,将结晶器水流量减少,适当提高进出水温差,对减少漏钢有明显效果。结晶器冷却越强,结晶器角部坯壳脱离结晶器壁越早,铸坯角部冷却越弱,铸坯角部坯壳越薄,在铸坯出结晶器后其角部易被拉裂产生角部裂纹,容易漏钢。

根据以上分析,影响H08A钢漏钢的主要因素是结晶器倒锥度、结晶器通钢量、结晶器水流量及足辊段的冷却强度,其它均为次要因素。

3 具体措施

(1)测量新铜管锥度,挑选倒锥度1.38~1.42(上口长度减去下口长度)的结晶器上线浇铸。

(2)浇铸H08A钢时,停机更换通钢量在2000t以下的铜管,若没有达到报废标准的,在浇铸HPB、HRB系列钢时使用。

(3)降低结晶器水流量,水流量由115~120m3/h调整为100~105m3/h。

(4)保持H08A钢温度拉速制度不变,提高H08A钢二冷强度,提高足辊段水量、其它二冷段水量不变,比水量由1.81L/kg提高至1.92 L/kg。调整后足辊段冷却水量、一段水量、二段水量、三段水量之比为46%∶41%∶9%∶4%。

4 实施效果

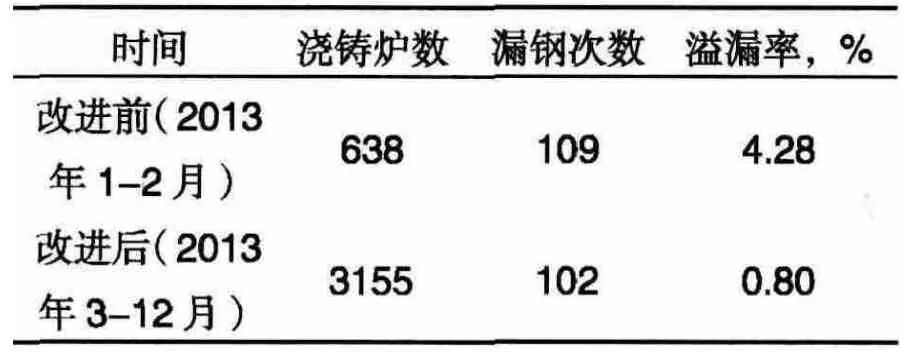

措施实施后效果较为明显,H08A钢溢漏率由原来的4.28%降低到0.80%。表4为2013年改进前和改进后H08A钢溢漏率统计。

表4 2013年改进前后H08A钢的溢漏率统计

为了解铸坯质量,对攻关后连铸坯进行取样,检测结果表明铸坯质量稳定。

5 结论

2#连铸机H08A钢漏钢的主要原因是由于碳含量在裂纹敏感区域,结晶器倒锥度略小,结晶器通钢量偏大,足辊水量小和结晶器水量大。

采取的措施:测量新管锥度,挑选锥度大的结晶器上线浇铸。浇铸H08A钢时,停机换上通钢量在2000t以下的铜管,并将结晶器水量调整为100~105m3/h,将足辊段水量提高10%。

措施实施后,H08A钢浇铸过程中溢漏率由原来的4.28%下降至0.80%。铸坯质量稳定,保证了炼钢生产的稳定顺行。

[1]陈雷.主编,连续铸钢北京冶金工业出版社.1994.

[2]蔡开科,潘毓淳,赵家贵.主编.连续铸钢500问北京冶金工业出版社.2004.

[3]王雅贞,张岩.主编.连续铸钢工艺及设备北京冶金工业出版社.2007.

[4]蔡开科,程士富.连续铸钢原理与工艺北京冶金工业出版社.2003.