连铸坯脱方成因及对策

2014-02-10王建新李世晨师小强

王建新,李世晨,师小强

(1、新疆八一钢铁股份有限公司;2、新疆八钢南疆钢铁拜城有限公司)

连铸坯脱方,也叫菱变,当方坯横截面上两个对角线长度不相等时称为脱方。脱方严重时会使铸坯进加热炉时,推钢、轧制咬入孔型困难,易扭转出现折叠缺陷。八钢南疆公司炼钢厂自2013年4月投产以来,产量不断提高,连铸坯缺陷逐渐显现出来,尤其是脱方缺陷,一直困扰着南疆炼钢生产。为此,炼钢厂成立攻关组,对连铸坯脱方进行全面分析,寻找解决措施。

1 连铸机装备工艺条件

南疆公司炼钢厂主要冶炼工艺设备:2套铁水脱硫装置、2×120t顶底复吹转炉、2座在线吹氩喂丝站、1座双工位LF精炼炉和2台8机8流方坯连铸机,具备年产300万吨钢生产能力。

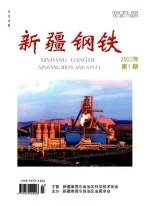

8机8流方坯连铸机主要技术参数见表1。

2 原因分析

2013年4月到2014年1月产钢664874吨,脱方废品为4596吨,比例为0.69%,脱方钢种为HRB400,严重影响铸坯合格率。

经过分析,影响铸坯脱方的因素有钢种、温度、拉速、铜管尺寸及结晶器装配质量、二冷对弧、水口对中等,对现场生产状况进行分析。

表1 连铸机主要技术参数

2.1 钢水温度的影响

据统计,炼钢厂浇铸HRB400钢水过热度大于50℃的比例为28.7%,高温钢水对脱方有一定影响。浇铸温度过高会使铸坯凝固坯壳减薄,强度下降,在不均匀力的作用下更易产生变形,引起铸坯脱方。

2.2 拉速的影响

拉速越大,坯壳平均厚度减薄,导致坯壳的强度和刚度较低,初生坯壳产生扭曲变形。

据统计,拉速2.4m/min时,连铸坯开始出现脱方;2.6m/min以上脱方废品零星出现;2.8m/min以上脱方废品大量出现。另外,在正常浇铸过程中拉速调节过于频繁,每炉钢水在中间包的温差在10℃内的占81.2%,但是温差10℃内拉速的波动在0.8m/min。

2.3 中包水口的影响

水口偏斜造成铸流不均匀冲刷坯壳,铸坯坯壳厚度不均匀。连铸经常出现浸入式水口偏斜现象,主要原因是中间包在浇铸位行走速度过快,并且操作按钮有3秒的安全确认时间,操作起来不方便,中间包下水口与结晶器对中困难,造成水口偏斜。

2.4 二次冷却的影响

二冷喷淋管管壁较薄仅2.5mm,在高温下易发生变形;连铸机二区喷淋管连杆缺失较多,使得喷淋管易发生偏斜。二冷水质的情况不稳定,二冷水中铁锈、泥土较多导致喷淋管喷嘴堵塞,连铸坯冷却不均匀,加剧了铸坯在二冷段的脱方。

2.5 对弧精度不高

连铸坯运行过程中支承辊磨损,使结晶器、支撑辊和拉矫机不在弧线上,停机测试时支撑辊与引锭杆之间一般有1-5mm间隙,个别达到10mm,其结果导致连铸坯冷却不均匀。

2.6 结晶器装配对脱方的影响

由于无检验结晶器水缝的工具,结晶器装配时,结晶器水缝调节困难,结晶器水缝的不均匀会导致结晶器铜管冷却不均匀,从而造成铸坯脱方。

2.7 结晶器使用及管理的影响

结晶器编号填写出现错误,使用班次不清楚,传递卡填写不全,导致结晶器通钢量无法准确计算,通钢量过大,达到报废标准仍在使用。这些情况都会影响连铸坯的正常生产。

3 采取的措施及效果

3.1 措施

(1)根据生产状况,连铸值班长与钢水调度多沟通,合理控制生产节奏,稳定拉坯速度,控制钢水温差在10℃之内,拉速的波动在0.4m/min以内。

(2)将浇铸位中包车行走速度调慢,并取消慢行点的3秒预警时间,使对中操作比较容易。

(3)制定喷嘴更换标准,对喷嘴进行更换;停机检查二冷喷淋管,有问题的要及时修整或更换;恢复二区喷淋管连杆;二冷喷淋管管壁厚度由2.5mm增加到4mm。

(4)定期取水样进行化验,保证二冷水质满足工艺规定;定期维护二冷配水阀门,保证按工艺要求供水。

(5)制定出合理的对弧计划,每周对弧2次,及时调整各个支撑辊,使其在同一弧度上。

(6)制作检验结晶器水缝的专用工具——插条,结晶器装配时,使用插条,保证结晶器水缝均匀。

(7)完善结晶器的维修标准与使用标准。建立结晶器的档案制度,要求各生产班对结晶器更换认真填写记录,及时更换已经磨损严重的结晶器,确保钢水在结晶器内均匀冷却;连铸专工每天对结晶器维修人员进行监督与指导。

3.2 第一阶段效果

通过对生产组织、设备管理及工艺制度的调整,连铸机的坯脱方有所减少,2014年2月产钢120110t,脱方废品440吨,比例降到0.37%。

4 第二阶段分析

虽然脱方有所缓解,但还是没有根本解决,尤其拉速2.6m/min以上,铸铸坯脱方不受控制。因此,还需进一步分析。

4.1 结晶器铜管内壁磨损状况分析

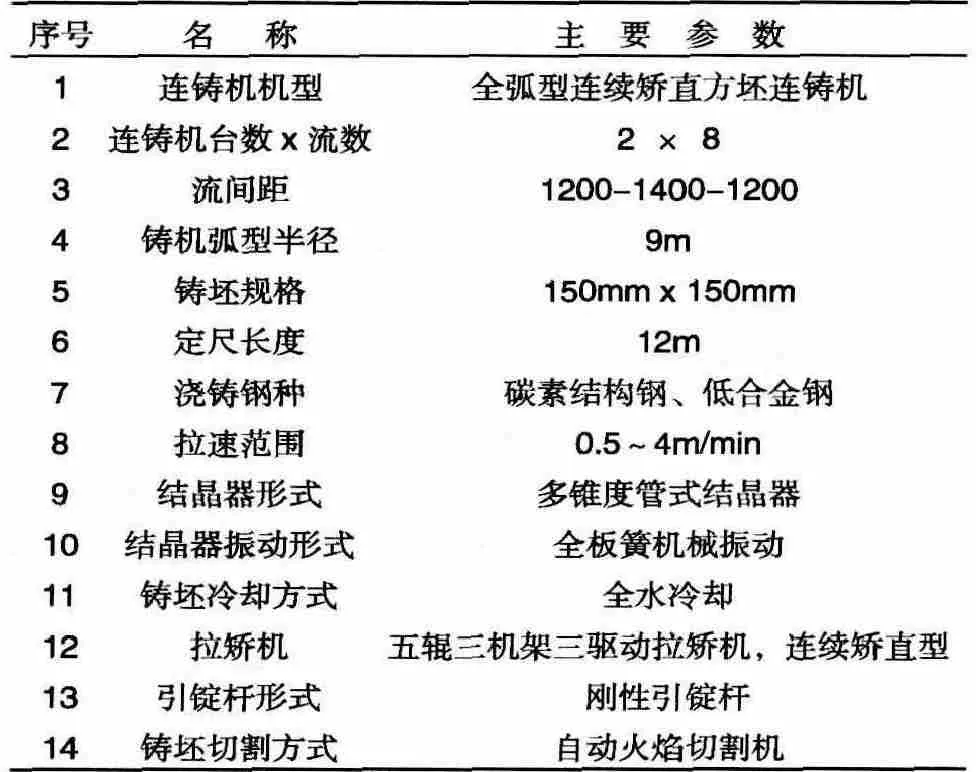

对产生脱方的结晶器进行了跟踪分析,不仅统计脱方与中包钢水温度、拉速等生产工艺数据的关系,重点统计了结晶器使用情况,如通钢量,对脱方的结晶器下线拆除,查看铜管内壁磨损情况,见表2。

表2 连铸坯脱方统计表

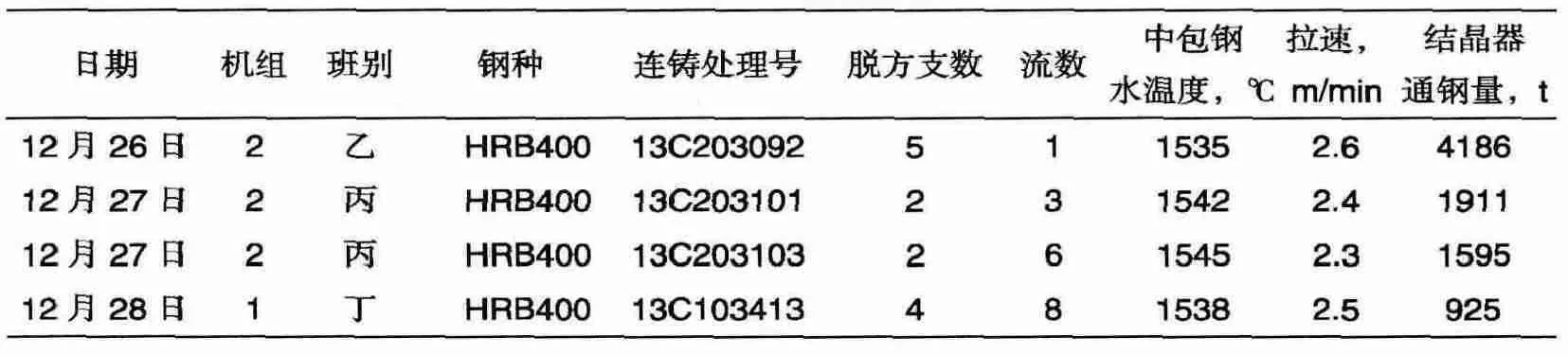

从脱方的结晶器拆下铜管观察,发现异常现象:一种是铜管内弧管壁、角部有磨损,两侧弧面与外弧面基本无磨损,见图1;另一种是铜管下口角部磨损严重,四个面部无磨损,见图2、图3、图4。

图1 通钢量4196t的铜管

图2 通钢量为1911t的铜管

图3 通钢量为1595t的铜管

图4 通钢量为925t的铜管

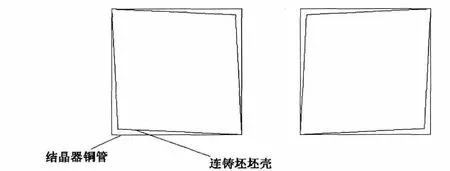

正常的结晶器铜管下口四面的镀铬层磨损程度基本一致,见图5~图8,这是八钢第一炼钢厂40t连铸(4机4流8m弧连铸机)结晶器铜管磨损情况,铜管下口四面和角部的镀铬层均有磨损;而上述脱方的结晶器铜管只磨损角部(四面的镀铬层没有磨损)或内弧管壁或角部磨损较大。

4.2 分析

从以上现象可以看出,连铸坯脱方在结晶器内就已经形成,连铸坯在结晶器冷却是不均匀的。

连铸坯角部本身是二维传热,冷却速度最快,连铸拉速低时,连铸坯在结晶器通过时间较长,连铸坯出铜管下口过程中,连铸坯四面与铜管四面能接触;拉速提高后,连铸坯较快地离开铜管,在冷却强度大的角部或两个面之间形成锐角,在冷却强度小的角部或两个面之间形成钝角,锐角附近坯壳较厚,钝角附近坯壳较薄,连铸坯变成菱形,出铜管下口过程中,锐角接触铜管角部,钝角及其它面不接触铜管内壁,见图9;由于钝角及其它面不接触铜管内壁,坯壳变薄,在钢水静压力作用下又贴近内壁,变成锐角,原来锐角也逐渐变成钝角,脱方具有方向性。所以连铸坯在结晶器铜管内就已发生菱变,只磨损铜管角部,铜管四面的镀铬层没有磨损(或只磨损内弧面)。

图5 通钢量2080t

图6 通钢量2200t

图7 通钢量2510t

图8 通钢量5020t

生产实践中发现:同一浇铸条件下,浇铸HPB300等普碳钢时铸坯外形尺寸良好,改换HRB400等低合金钢时往往就发生脱方,且调整困难。同样的结晶器,同样的二冷状况,仅仅换了钢种,脱方现象就会出现。

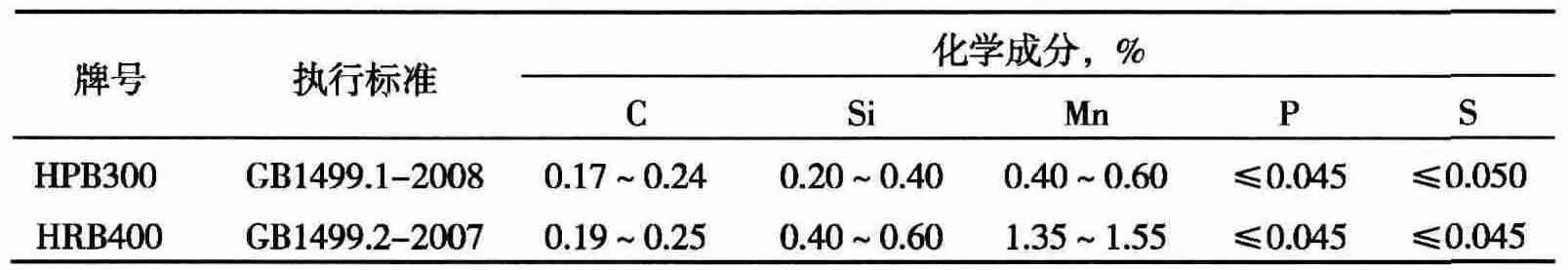

这主要是因为钢液中所含合金元素对钢液凝固后的线收缩率有很大的影响,资料表明:钢液中合金元素,尤其是锰、硅含量越高,钢液凝固后的线收缩率就越大[1],HRB400钢和HPB300钢的化学成分见表3。

图9 连铸坯在结晶器内形成脱方示意图

表2 HRB400钢和HPB300钢的化学成分

目前使用的结晶器铜管锥度趋势与普碳钢的收缩规律相近,与低合金钢有一定差距,因而在结晶器内,低合金钢(HRB400钢)铸坯坯壳离开结晶器壁的时间比普碳钢坯壳要早,更易产生气隙、导致传热不均。南疆公司炼钢厂连铸结晶器铜管倒锥度对HPB300等普碳钢来说合适,对冶炼HRB400等低合金钢来说太小。

5 第二阶段措施及效果

将结晶器铜管倒锥度增大16%,进行少量(15支)试验,经过20多天试验,效果较明显。拉速3.2m/min时,连铸坯未出现脱方。按照新的结晶器铜管倒锥度批量生产。2014年3~4月,铸坯脱方废品量大幅减低,产量173322t,脱方废品114t,废品比例率为0.07%。

6 结论

南疆公司炼钢厂连铸机铸坯脱方的原因:(1)结晶器铜管锥度太小,在结晶器内易产生气隙、传热不均,导致坯壳厚度不均匀,产生脱方。(2)二冷喷淋管容易变形、歪斜,喷嘴堵塞,造成二次冷却不均匀。(3)浸入式水口偏斜,造成铸流不均匀冲刷坯壳,铸坯坯壳厚度不均匀。(4)结晶器使用、管理比较混乱。(5)结晶器装配不规范。

采取相应措施后,取得明显效果,脱方废品率由原来的0.69%逐渐减低到0.07%,保证了炼钢的正常生产。

[1]陈家祥.炼钢常用图表数据手册.北京:冶金工业出版社.1984.