钢网骨架耐灼烧带在烧结矿输送中的应用

2014-02-10冶飞臧疆文王万军

冶飞,臧疆文,王万军

(宝钢集团八钢公司炼铁分公司)

1 前言

八钢烧结厂成品矿输送胶带机一直使用聚酯帆布芯耐灼烧特种输送带,因其表面耐灼烧极限温度低,纵向抗撕裂性能差,由于受烧结矿排矿块度大,排矿温度高等因素影响,如控制不好成品矿输送胶带易发生故障,近期烧结脱硫工序上线运行,受多方面影响,烧结终点后移,环冷机排矿温度进一步升高,成品矿输送胶带机故障频发。为解决这个问题,经分析比较选择一种新型钢网骨架耐灼烧输送带并投入应用。经生产实践表明,成品胶带机使用寿命大幅度提高。

2 烧结成品矿输送胶带使用要求

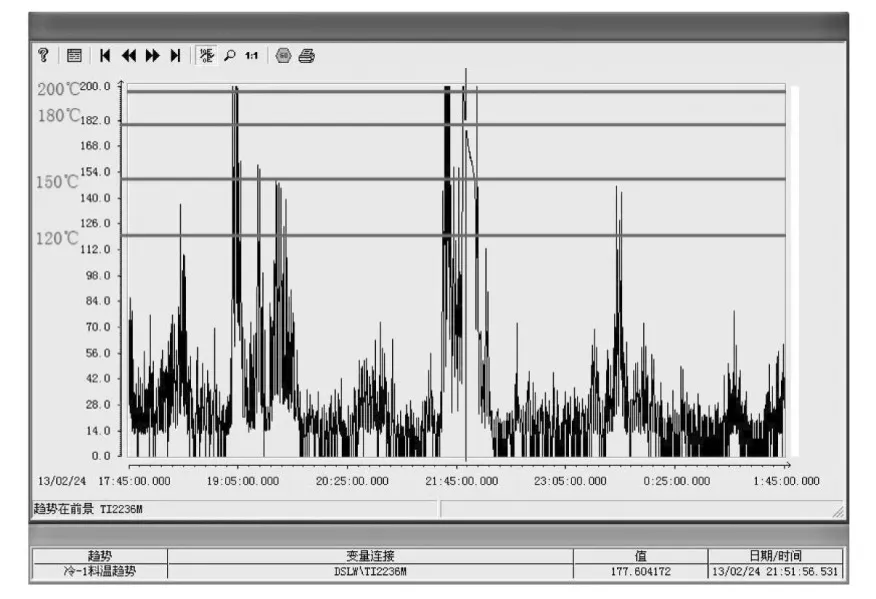

烧结矿是一种非均质性人造块矿,烧结成品矿具有冷态强度高,表面不规则,内部结构、粒级分布以及排矿流量、温度等的非均质性,皮带料面红外测温点监测到的排矿温度经常会超过200℃(如图1)。

图1 2013年2月24日中班冷-1皮带料温趋势截图

皮带上烧结红矿内部的实际温度经常超过600℃,有时甚至更高。由于红外测温仪点测温的局限性,以及皮带速度因素(成品输送皮带带速通常为1.25m/s),皮带表面某些局部点受热温度在过红矿时经常大大高于一般耐高温带所能承受的温度值(180℃)。因此,在强调烧结过程控制稳定的同时,也要求成品矿输送胶带具有较高的抗拉伸、抗撕裂和耐灼烧的特性。

3 聚酯帆布芯耐灼种输送带性能分析

聚酯帆布芯耐灼烧特种输送带的纵向抗拉强度只有200N/mm,表面耐灼烧极限温度小于180℃,能承受瞬时物料最高温度小于600℃,实际使用过程中经常出现皮带表面被灼伤或被硬物划伤的现象,造成皮带表面损伤,皮带寿命缩短。

聚酯帆布芯耐灼烧特种输送带上层覆盖胶厚度达9mm,基本材质是三元乙丙橡胶的配方,主要失效形式有两种:一是较高的烧结矿温度在短时间内导致上层覆盖胶起泡或脱落,在以后的运行中烧结矿直接磨损带面到芯层,导致强力层受损贯通或纵向断裂;二是烧结矿间歇式的较高温度使覆盖胶加速老化,温度直接传导至芯层,导致芯层材料受热变形,抗拉强度大幅下降,皮带在接头处断裂。

从发生事故的频次和时间统计表明,现场以第一种失效形式为主,主要原因是高温烧结矿热量在短时间内穿透覆盖胶,覆盖胶与芯胶及EP帆布层在高温状态下附着力下降,产生脱层起泡现象,进而发生起泡,被烧结矿磨破、帆布层磨透贯通。

在皮带烫伤事故分析时,皮带耐高温试验表明,将皮带接头用硫化板加热到180℃条件下即停止加热,松开硫化板,皮带表面已出现大面积起泡现象。烧结矿在冷-1皮带表面停留时间是36s,在冷-2皮带约1.5min,实际生产中,这两条皮带经常出现过红矿时表面起泡现象。

聚酯帆布芯耐灼烧特种输送带用于烧结成品矿运输时的平均使用周期在半年,其中用于环冷机排矿后的冷-1皮带只有不到3个月的使用周期,A冷-1皮带从2013年2~5月因多次料温高导致皮带严重烫伤已更换了两次皮带。

4 钢网骨架耐灼烧带的应用

4.1 钢网骨耐灼烧带的结构特点

针对八钢烧结生产和设备维护的特点,选用了一种新型特种单层钢网结构抗撕裂输送带(见图2)。一般钢丝绳芯输送带其骨架层是由纵向排列的镀锌钢丝绳结构构成,其纬向强度受结构影响没有形成高强度系列,钢丝绳芯输送带纬向强度几乎为零,而选用的最新专利产品单层钢结构抗撕裂输送带克服了传统结构输送带纬向强度不高的缺陷,有效地杜绝了传统输送带在使用过程中经常发生的纵向撕裂事故。

图2 单层钢网结构抗撕裂输送带的结构图[1]

抗撕裂钢网结构输送带由钢网骨架体、上履盖胶层、下履盖胶层组成,其中钢网骨架体又包括若干根径向粗骨架钢绳组成、在径向粗骨架钢绳之间采用纬向分布方式铺设的若干根纬向钢丝绳,用于缠绕固定所述径向粗骨架钢绳和纬向钢丝绳的若干根经纬固定绳、径向粗骨架钢绳和纬向钢丝绳之间填充粘接芯胶,径向粗骨架钢绳又是由多股细钢丝绳组成。

单层钢骨架耐灼烧输送带与帆布芯、传统钢丝芯输送带相比有以下优点。

(1)钢网结构输送带具备钢丝绳带的高强度、低伸长、成槽性好的特点。

(2)钢网骨架按一定规则的直径、直纬结构排列,当受到外力冲击时能够分散应力,减轻对带体的局部损伤。抗冲击性能得到很大提高。

(3)纬向强度高。纬向排列的合股钢丝绳其强度高于传统帆布结构的近10倍。与纬向无强力骨架的传统钢丝芯输送带相比更是具有极佳的抗撕裂性能。

(4)接头方式灵活,既可采取钢丝绳芯输送带的硫化插接,又可采取在带的端头加大纬向密度,进行卡扣链接的方式,方面快捷。

(5)结构部件间的粘合强度高。骨架钢丝采用表面镀铜的方式,与橡胶的粘合强度高于传统的表面镀锌的钢丝绳芯输送带;钢网结构输送带的上、下盖胶层的胶渗透到钢网骨架体的空隙间,形成立体网架结构,使带体的部件间既有橡胶与镀铜钢丝间的化学粘合,又有相互穿透形成的立体物理粘合。因此该结构的输送带不会与芯层间产生剥离,带体使用寿命长。

(6)任意配伍盖胶性能。既可生产普通用途的,又可生产耐高低温性能的系列。耐热系列钢网骨架输送带根据使用环境有抗灼烧、耐高温两个系列。

4.2 具有耐灼烧的性能优势

在覆盖胶结构上,依次由耐高温灼烧层、过渡层和有机隔热层构成,即使瞬间高温热量穿透上层覆盖胶,也会被隔热层抵消,不会对芯胶构成破坏。使用无机材料的钢网骨架,具有传统棉帆布、尼龙帆布、聚酯帆布芯等材料不能比拟的特性,不会因高温而损坏或变形。

独特的贴胶配方设计,保证了胶料与骨架材料间的粘合强度大大高于普通耐灼烧带,避免了使用过程中由于高温产生脱层起泡现象,且高温状态层间粘合强度≥3N/mm,承受物料温度200~600℃,瞬时800℃。因此,金属网芯材料的钢网骨架耐灼烧输送带较以往在钢厂烧结矿等温度特别高的现场使用的棉帆布、尼龙帆布、聚酯帆布芯耐灼烧带具有良好的性能。

采用钢网骨架作为耐灼烧输送带骨架材料,解决了以往使用的棉帆布高温碳化、尼龙、聚酯帆布高温收缩变形的问题,具有高温下强度损失小,不收缩变形的特性。

4.3 钢网骨架耐灼烧输送带的实际应用

选用的钢网骨架耐灼烧输送带,其径向强度≥800N/mm,纬向平均强度≥130N/mm。单根钢丝强度为1818N/mm,为同一纵向强度系列的帆布芯输送带纬向强度的7倍。覆盖胶采用抗灼烧设计,现场使用极限物料温度达800℃。

钢网骨架输送带应用于烧结领域,需要解决钢丝绳芯胶带普遍存在的无纬向强度易纵向撕裂以及检修施工时间不能过长这两个不利因素。首先,通过胶带选型等前期准备工作,前一个因素已没有问题,目前需要解决的是检修施工过程中胶带接头粘结施工的问题。

烧结检修每次停机时间为12~20h,一般钢丝绳芯胶带单个接头硫化用时在14h以上,而钢网骨架耐灼烧输送带由于钢网骨架结构的特殊性,单个接头硫化时间为24h(不包括上皮带、工器具准备和搭建平台的时间),包括扒头、打磨、对中、抹胶、压硫化机、加压、加热、保温、降温、拆硫化机等工序。因此,为了能在1次普通定修中实施胶带的更换,必须对上皮带以及硫化粘结工序各项工作进行优化,减少皮带更换的硫化时间。

选择环冷机排矿点下方皮带长度较短的冷-1皮带(长度96m)进行单接头硫化施工,提前做好钢网格骨架耐灼烧胶带的定尺及接头钢丝芯的抽剥等准备工作,对旧EP胶带抽离和新胶带的上到位工作进行了优化,整个胶带上到位的过程控制在2h以内,钢网格骨架耐灼烧带的接头硫化粘结时间控制在20h以内,由此,施工时间控制在了检修节点以内,并对硫化温度和压力控制过程实施了工程师定点监控措施,保证了此次钢网格骨架耐灼烧带安装更换的成功。

5 应用效果分析

2013年6月A烧结机冷-1胶带机利用检修时更换安装了钢网骨架耐灼烧输送带,截至目前已使用10个月,其表面完好,尚具备使用10~12个月的能力。由于该带优异的抗撕裂强度,在2013年9月一次过红矿事故中,虽然表面被烫伤一个洞,但经停机修补后一直用到现在未再出现任何问题,没有出现表面起泡或芯层损坏的现象,并于2014年3月12日成功避免了一起纵向开裂事故。在被直径为500 mm的物料卡住时,输送机仍然高速运转的,高强度的纬向钢丝,抵御了纵向强烈冲击,没有造成带体报废、停产等经济损失。2013年11月又成功完成了对B烧结机冷-1胶带机进行了钢网格骨架耐灼烧带的安装更换,至今稳定运行没有出现任何表面灼伤和划伤事故。

6 结语

通过在A烧结机冷-1胶带机上应用钢网格骨架耐灼烧输送带,胶带寿命提高到帆布芯耐热带的4~5倍,降低胶带采购费用14.4万元/年。钢网格骨架耐灼烧输送带在烧结成品矿输送应用的成功,对于烧结提产降耗,提高余热回收效率和烧结作业率具有重要意义。

[1]张占奇,王万军,张洪水等.单层钢网骨架耐高温耐灼烧输送带,中国,ZL203392333[P].