大型长阶梯孔加工方法

2014-02-09中国第一重型机械股份公司黑龙江齐齐哈尔161042刘治国

中国第一重型机械股份公司 (黑龙江齐齐哈尔 161042)刘治国

在日常产品的加工过程中我们会经常遇到带有阶梯孔的产品。阶梯孔的类型包括通孔阶梯孔,如大型的缸体;又有盲孔阶梯孔,如沉头螺栓的把合孔。根据阶梯孔尺寸的大小及深浅,通常将阶梯孔的加工方法分为铣削加工、车削加工、深孔钻加工。

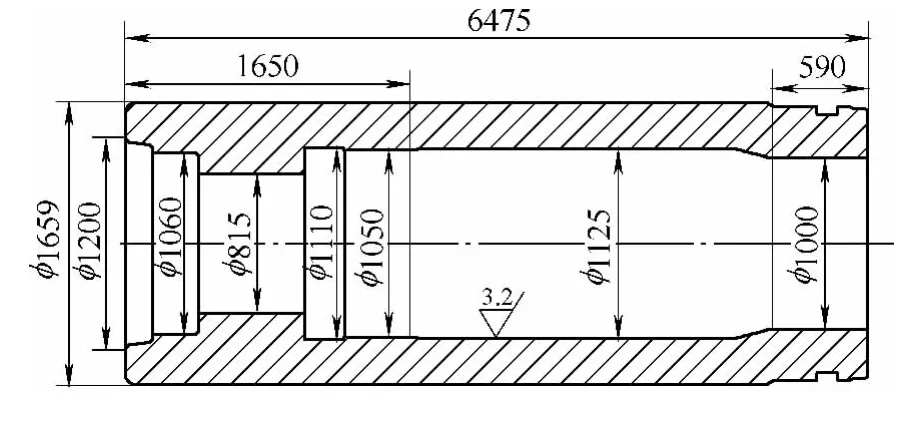

本文以产品锭杆的加工为例,详细介绍一种新的大型长阶梯孔的加工方法。通过工艺创新、加工辅具的设计及超声波壁厚仪在实际加工中的应用,开创出一种新的大型阶梯孔加工方法。锭杆产品示意图如图1所示。

图1

1.产品加工中存在的技术难题

如图1所示,锭杆的内孔尺寸共有7个,尺寸变化范围较大,并且内孔尺寸的变化不是规律性的由小到大。加工工序复杂,并且不能通过单一机床对其进行加工。其中φ1125 mm×4287 mm两侧的最小内孔尺寸分别为 φ1000 mm及 φ815 mm,并且φ1125 mm内孔长度长,无法使用镗床及深孔钻对其进行加工,所以只能通过车床对φ1125 mm内孔进行加工。普通方法通过使用加长刀杆对其进行加工,由于切削部位最多需伸出3 m多长,刀杆刚性严重不足,刀具振动严重,刀具易损,表面粗糙度无法保证。并且加工过程存在让刀现象,加工效率极低。

2.加工内孔卧车辅具的设计

通过审图可以发现,产品除φ1125 mm内孔以外,其余部位的加工可以通过阶梯孔的常用加工机床深孔钻、镗床及车床完成。因此该产品加工的重点与难点是如何通过卧车对φ1125 mm×3287 mm内孔进行加工。为此我们设计了一套适用于卧车加工阶梯孔的专用辅具 (见图2)。

图2

如图2所示,镗杆前端装有轴承,轴承内圈配有工艺堵,镗杆后端直接装配工艺堵。加工时将该辅具穿在产品内孔中间并固定于机床两顶尖上,机床床头顶尖与镗杆前面装有轴承的工艺堵接触,尾座顶尖与镗杆后面工艺堵接触,上活后在床尾通过支架将镗杆固定,这样机床旋转时镗杆不会随着机床的旋转而转动。转动镗杆上的横向上刀机构7带动锥齿轮6转动实现滑板5的横向进给,刀具固定在刀夹3中,实现了刀具的横向进给;将纵向进给机构2与机床刀架子进行联接,通过机床刀架子的纵向移动带动切削机构沿导轨4进行纵向进给。加工示意图如图3所示。由于镗杆固定在机床两顶尖中间,极大提高了刀杆的刚性,刀具振动明显减小。

图3

但是该辅具使用时也存在一定的不足之处,主要表现在以下两个方面:

首先,镗杆在中间,无法通过使用内径尺测量内孔尺寸来保证镗杆与产品轴线的平行。如需调整产品与镗杆轴线的平行度,需先试加工一段距离,卸活、卸镗杆后对内孔进行测量,根据测量结果重新将镗杆穿进产品内孔中上机床,调整产品或者镗杆。此方法操作繁琐,且需要反复卸活、测量、上机床,浪费人力物力,反复上机床时产品的找正误差与机床本身及其辅具的精度对两轴线平行的调整会造成一定的累积误差,影响产品加工过程的精度。并且最后的调整结果不能直观地表现出来,加工存在一定的盲目性。

其次,镗杆上的上刀机构为简易的棘轮传动机构并存在一定间隙,不能准确确定每次的上刀量,两轴线平行度调好以后φ1125 mm内孔加工时尺寸无法测量,不能确定产品内孔的加工余量。

3.加工中采取的措施

为了弥补该辅具在使用时存在的问题,我们针对上述问题对工艺方案进行了一系列改进。

(1)利用深孔钻将内孔加工至φ815 mm,再将图1右端φ1060 mm内孔加工出来,调头,将图1中φ815 mm内孔右端部分统一加工至φ1000 mm。

(2)上镗床利用三面刃及丁字镗头将φ1110 mm及φ1050 mm内孔加工至符合图样要求。

(3)产品在上车床加工φ1125 mm内孔前两端先配工艺堵,上磨床把外圆尺寸磨削一致。加工前先在两端外圆余量上磨两条测量带,使用壁厚仪测壁厚,确保磨后外圆与内孔同轴,作为后续φ1125 mm内孔加工时的测量及找正基准。

(4)卸工艺堵上卧车夹一侧,另一侧架托辊。利用加长刀杆在φ1125 mm内孔两端100 mm长使用切刀加工内孔至符合图样要求,作为后续加工和测量基准。

(5)上镗杆加工,试加工一段,利用壁厚仪在外圆长度方向测量出的相对值确定两轴线的偏差(壁厚仪的相对值可以精确到0.01 mm),从而直观地将两轴线的倾斜量反映出来。操作者可以轻松地据此调整产品与镗杆的角度,来保证产品与镗杆轴线相互平行。避免了反复卸活、上活及找正等不必要的麻烦。

(6)另外,亦可使用壁厚仪测量出φ1125 mm两端已加工好的100 mm基准与未加工部位的壁厚差值确定加工余量及每刀的上刀量,使加工变得简单易行。

4.结语

通过该产品的加工及卧车加工内孔辅具的设计与使用,我们探索出了一种全新的阶梯孔加工方法,使大型长阶梯孔的加工变得简单易行。通过对工艺的细化,成功地弥补了卧车加工内孔辅具的不足,有效保证了产品质量。