Ti微合金钢热变形后连续冷却相变及第二相析出行为

2014-02-09韩杰刘艳林孙乾双李俊玉

韩杰,刘艳林,孙乾双,李俊玉

(莱芜钢铁集团有限公司,山东莱芜 271104)

试验研究

Ti微合金钢热变形后连续冷却相变及第二相析出行为

韩杰,刘艳林,孙乾双,李俊玉

(莱芜钢铁集团有限公司,山东莱芜 271104)

采用热力模拟试验技术、金相显微镜(OM)、扫描电镜(SEM)及透射电镜(TEM),并结合宏观硬度测试,研究了钛微合金钢形变奥氏体的连续冷却相变和组织演变规律,建立了试验钢连续冷却转变曲线,探讨了不同冷速对第二相析出的影响。结果表明,不同冷速下,试验钢获得了不同的微观组织,随冷速增加,第二相析出量增多,尺寸更细小,但冷速过高,析出被抑制。

Ti微合金钢;连续冷却;相变;第二相

1 前言

热变形奥氏体向铁素体、珠光体、贝氏体及马氏体的转变是钢材轧后冷却过程中发生的主要相变,因此,对形变奥氏体连续冷却相变行为的研究是制定合理变形工艺制度的前提条件。实施控轧控冷工艺时,为大幅度提高材料性能,通常向钢中加入Nb、V或Ti等微合金元素[1-2],利用碳、氮化物的溶解和析出机制,可以对钢材的物理、化学及力学性质产生十分明显的影响。在热变形过程中,借助于它们的“溶质拖曳”和“沉淀钉扎”效应,使奥氏体晶粒充分细化;通过形变诱导析出和轧后冷却析出使钢强化。本研究探讨一种含Ti、Mo、Cr的微合金钢进行热变形奥氏体的连续冷却转变规律及第二相粒子析出行为,为实际生产提供理论依据。

2 试验材料及方法

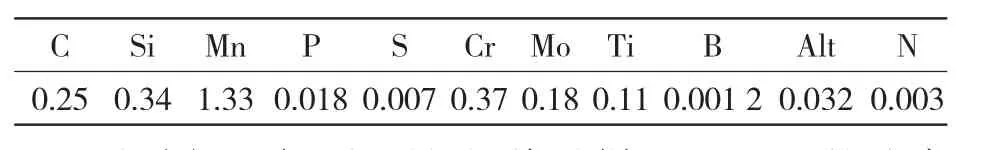

试验材料为经钢厂真空感应炉冶炼的钢锭,经锻造轧制成厚度为14mm的钢板,其主要化学成分见表1。热模拟试样取自该热轧态钢板,并加工成直径为6mm、高15mm的圆柱形试样,在MMS-300热力模拟试验机上进行试验。

表1 试验材料化学成分(质量分数)%

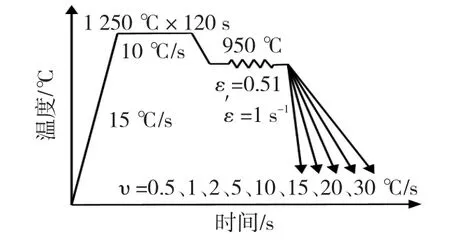

试验规程如图1所示,将试样以15℃/s的速率加热至1 250℃,保温120 s进行奥氏体化,随后以10℃/s的速率冷至950℃,保温20 s以均匀试样内部温度,再进行变形量为40%、变形速率为1 s-1的单道次压缩,随后分别以0.5、1、2、5、10、15、20、30℃/s的冷速冷至室温,记录冷却过程中的热膨胀曲线,并结合金相组织找出不同冷速下各种相变的相变点,绘制动态CCT曲线。

图1 热模拟试验工艺曲线

将热变形后试样在热电偶处沿轴向剖开,制成金相试样,采用LEICA-DMIRM多功能金相显微镜和FEI Quanta 600扫描电镜进行显微组织观察;使用HV-50A宏观维氏硬度计进行硬度检测;选取代表性试样,利用电解双喷法制备透射样品,在TECNAI G2 20透射电镜上观察第二相的析出形貌。

3 试验结果及分析

3.1 连续冷却转变曲线

图2为试验钢经950℃变形40%后的连续冷却转变曲线(CCT曲线),图中不同冷却曲线清晰地反映了过冷奥氏体在各冷速下的连续冷却过程中所发生的各类转变及其转变时间。根据冷速的不同,CCT曲线中存在3种不同的相变区,即低冷速的珠光体+贝氏体相变区,中冷速的贝氏体相变区,高冷速的马氏体相变区。当冷速<10℃/s时,其连续冷却转变曲线均经过了贝氏体相区,即得到贝氏体组织;但当冷速<1℃/s时,冷却转变曲线又经过了珠光体相区,没有出现先共析铁素体,故可得贝氏体+珠光体组织,随着冷速的增加,珠光体的量逐渐减少直至消失;当冷速>5℃/s,连续冷却转变曲线经过了马氏体相区,故当冷速介于5~10℃/s之间时,转变组织为马氏体+贝氏体组织;当冷速>10℃/s时,相变组织则为单一的马氏体。从图中可看出,随冷速增加,相变发生和相变结束的温度降低。CCT图中另一显著特点即马氏体转变开始线向右下侧倾斜,这是由于在较高冷速区内随冷速的减小,贝氏体转变量增大使周围的奥氏体富碳,导致Ms点逐渐降低。

图2 试验钢的CCT曲线

3.2 连续冷却过程的组织演变

图3为试验钢在950℃变形40%后以不同冷速冷至室温的显微组织。由图3a可知,当冷速为0.5℃/s时,相变组织以粒状贝氏体为主,并含少量珠光体,从其对应的扫描组织形貌(见图3d)中可看出,金相组织中黑色块状组织为较细小的片层状珠光体,又称之为索氏体,也可清晰地观察到贝氏体铁素体基体上分布着的碳化物颗粒及M/A岛组织;当冷速增大至2℃/s时,转变产物以粒状贝氏体组织为主,并生成了少量板条贝氏体,但没有观察到珠光体,且M/A岛尺寸明显细化,均匀地分布在贝氏体铁素体基体上(见图3b、图3e);在冷速为5℃/s时的转变产物中,粒状贝氏体组织已经大大减少,板条贝氏体组织明显增多,且出现马氏体组织,从图3f扫描组织中可以清晰地观察到马氏体束和贝氏体组织中的碳化物;当冷速增至10℃/s以上,相变后组织均为单一的板条马氏体,并且冷速越大,更多的C会过饱和地固溶在马氏体中,分布在马氏体上的碳化物颗粒减少,在原奥氏体内部可观察到取向不同的马氏体束将原奥氏体分割成不同的区域,而且马氏体块尺寸和马氏体束间距也会减小(如图3g~i所示)。

图3 不同冷速下试验钢的显微组织

Mo、Fe原子直径分别为0.28 nm、0.254 nm,当Mo固溶后,较大的原子半径对晶格起着弹性拉紧作用,阻碍Fe原子的扩散,由于铁素体的形成属于扩散型相变,故合金元素Mo对先共析铁素体将产生较大的抑制作用,进而有利于贝氏体的形成,在低冷速下即可得贝氏体组织而无铁素体。此外,由于强碳化物形成元素Ti及强淬透性元素Cr、B的加入,使C的扩散速率减慢,亦导致珠光体形核困难,而冷却过程中B原子偏聚于晶界处,降低晶界能,阻滞晶界原子扩散,提高淬透性,故该Ti微合金钢马氏体转变的临界冷却速度偏低。

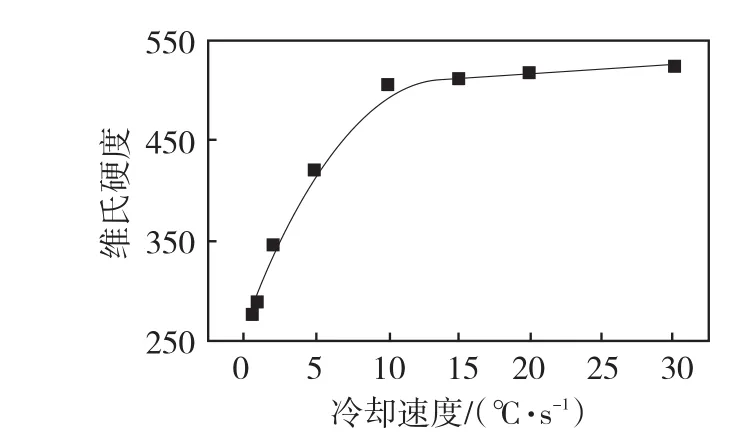

3.3 不同冷速下相变组织的宏观硬度

图4为变形后冷却速度与组织宏观硬度的关系曲线。由图4知,试验钢宏观硬度随冷速的升高而增大。据前文分析,随冷速增大,试验钢转变组织按珠光体+贝氏体→贝氏体→贝氏体+马氏体→马氏体依次演变,故其硬度随之增加。此外,冷速增加,碳氮化物形成元素的扩散能力降低,第二相析出更加细小、弥散,同时,相变驱动力增加,相变组织中位错密度增大,硬度亦相应提高。冷速>10℃/s时,转变组织为单一的板条马氏体,硬度几乎达到最大值,约HV 515,且冷速继续增加,更多的C会过饱和地固溶在马氏体中,固溶强化作用增强,硬度稍有所提升,但趋势变化不大。

3.4 第二相粒子的析出

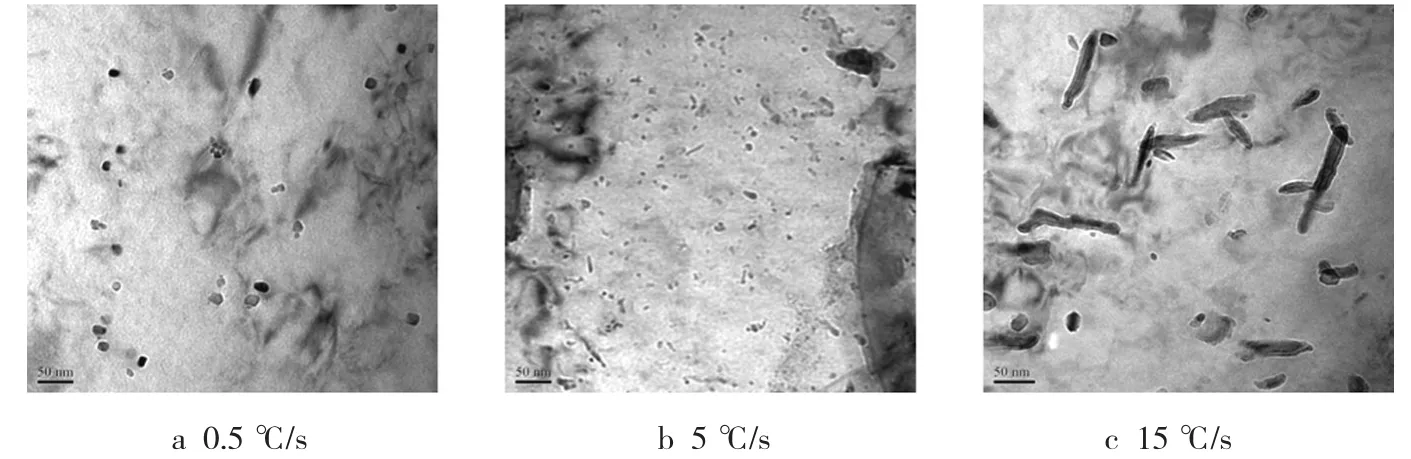

在热变形后的冷却过程中,随着温度的降低,钢中C、N及Ti元素过饱和度相应增大,便以第二相形式在相界、位错以及基体处快速析出并长大。采用TECNAI G2 20透射电镜对经电解双喷法获取的样品进行分析,不同冷速下第二相析出形貌如图5所示,一般呈椭圆形、圆形、方形、长方形及不规则形状,尺寸约几纳米到十几纳米,析出相类型也呈多样性,有TiN、Ti(C,N)及TiC等,由于钢中N含量很低,Ti含量较高,使得析出相中C含量相对较高,故第二相多以TiC形式存在。

图4 冷却速度与组织宏观硬度的关系

图5 不同冷速下第二相粒子的析出形貌

有研究指出[3],Mo的碳化物不在高温析出,而是在低温下和Ti一起复合析出,形成的细小纳米尺度的析出相,且析出相大多为复合型碳氮化物,这与J.Strid和K.E.Easterling的观点相一致[4]。这是因为所形成的各种单一析出相的量是由各自不同的热力学稳定性所决定的,此外,由于析出反应的动力学限制,随温度的不同,所形成复合型碳氮化物的化学成分也不同[5],这决定了试验钢中所形成的第二相具有多样性。

对比图5a、b发现,随冷速增加,第二相析出量增多,且更细小化。这是由于随变形后冷却速度的增大,温度迅速降低,沉淀析出驱动力增大,第二相粒子大量快速析出。已析出的细小粒子在随后的继续冷却过程中会聚集长大,且遵循Ostwald熟化机制,但随温度降低,粒子长大速度变慢,故析出粒子更趋于细小化。

当冷速增至15℃/s,第二相析出量大大减少(见图5c),从析出动力学角度分析,由于Ti原子的扩散激活能比C原子的高,故Ti的碳化物析出受Ti长程扩散的影响,即需有足够时间才能析出,且已析出粒子的尺寸也更细小。此外,在图5c中观察到少数30 nm以上大尺寸粒子,呈椭圆形或方形,据分析可能是TiN,其在冶炼过程中即已形成。基体中也存在一种呈棒状或杆状分布的碳化物,有研究[6]表明其为ε碳化物,即过渡性碳化物Fe2.4C。

4 结论

4.1采用膨胀法结合金相法,测定Ti微合金钢的动态CCT曲线,在低冷速1℃/s以下,试验钢均无先共析铁素体出现,随冷速增加,转变组织按珠光体+贝氏体→贝氏体→贝氏体+马氏体→马氏体依次演变,硬度逐渐增大,当冷速>10℃/s时,硬度几乎达到最大值,即已得全马氏体组织。

4.2合金元素Ti在热变形后析出并长大,为MC型碳化物TiC,且随冷速增加,析出量增多,尺寸更细小,但冷速达15℃/s时,析出将被抑制。

[1]陈红桔,刘清友,韩力,等.控轧控冷工艺对铌钛微合金钢组织和性能的影响[J].钢铁研究学报,1999,11(3):38-43.

[2]田村今男,关根宽,田中智智.高强度低合金钢的控制轧制与控制冷却[M].王国栋,刘振宇,熊尚武,译.北京:冶金工业出版社,1992.

[3]段修刚,蔡庆武,武会宾.Ti—Mo全铁素体基微合金高强度钢纳米尺度析出相[J].金属学报,2011,47(2):251-256.

[4]J.Strid,K.E.Easterling.On the chemistry and stability of complex carbides and nitrides in microalloyed steels[J].Acta Metall, 1985,33:2 057-2 074.

[5]R.Kuziak,T.Bold,Yi-Wen Cheng.Microstructure control of ferrite-pearlite high strength low alloy steels utilizing microalloying additions[J].Journal of Materials Processing Technology,1995,53:225-262.

[6]叶宏,沟引宁,张春艳.金属材料与热处理[M].北京:化学工业出版社,2013.

PhaseTransformation and Second-phasePrecipitation Behavior of Ti Microalloyed Steel during ContinuousCooling after Hot Deformation

HAN Jie,LIU Yanlin,SUN Qianshuang,LI Junyu

(Laiwu Iron and Steel Group Corporation,Laiwu 271104,China)

By using thermo-mechanical simulator,OM,SEM,TEM and macroscopic hardness test,the phase transformation behavior and microstructures evolution of deformed austenite in Ti microalloyed steel during continuous cooling process was studied.The CCT curve of tested steel was determined.The effect of cooling rate on the second-phase precipitation was investigated.The results show that different microstructures are obtained in tested steel at the different cooling rates.The precipitation amount of second-phase got more and the particle size is finer with increasing of cooling rate.But if the cooling rate is too high,the precipitation will be inhibited.

Ti microalloyed steel;continuous cooling;phase transformation;second-phase

TG142.33

文章编号:1004-4620(2014)04-0041-03

2014-04-28

韩杰,男,1987年生,2012年毕业于东北大学材料加工工程专业,硕士。现为莱钢技术中心助理工程师,从事新产品开发及工艺技术研究工作。