厚钢板轧制过程变形渗透规律试验研究

2014-02-09马兴云

马兴云

(济钢集团有限公司技术中心,山东济南 250101)

试验研究

厚钢板轧制过程变形渗透规律试验研究

马兴云

(济钢集团有限公司技术中心,山东济南 250101)

通过单道次模拟轧制试验,研究了不同压下率和形状比时坯料厚度中心的变形渗透规律,结果表明,随形状比增加,中心渗透变形率增大;试验条件下,当形状比达到0.7时,轧件中心渗透变形率已达到50%以上。在特厚板实际生产中,要根据轧机及原料条件尽量提高单道次轧制形状比,并在最少道次内保证将形状比提高到0.5以上。

厚板轧制;压下率;形状比;渗透变形率

1 前言

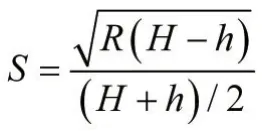

优质特厚钢板应用于国民经济各个重要领域,国内多家钢铁生产企业都致力于特厚钢板生产工艺的研究和实践。特厚钢板轧制过程中对坯料厚度中心变形渗透的要求很高,中心变形渗透的程度直接影响到特厚钢板的力学性能和探伤结果等。为保证特厚钢板的各项性能达到要求,特别是要实现沿厚度方向性能的均匀性,并保证压合厚度中心位置的疏松或显微气孔等缺陷,目前在特厚钢板的生产工艺中,有关文献[1-2]均强调要采用高形状比轧制方法。形状比S(也称变形渗透系数),是指轧辊和材料的接触弧的投影长度与所轧制材料的平均厚度之比,即

式中:R为轧辊半径,H为轧机入口侧轧件厚度,h为轧机出口侧轧件厚度。

一般认为[1-2]:形状比S越大,轧制过程中特厚板坯中心部位变形渗透越理想。有资料介绍:为压合微细孔隙而采用大形状比轧制方法。当形状比超过0.5时,板厚内的压缩应力区域即达到90%,压下会充分渗透到钢板的内部,有利于改善特厚规格钢板综合性能[3]。本试验研究的目的就是通过实验室模拟轧制,研究不同形状比、压下率时的厚板中心变形渗透规律,为特厚板的生产提供技术支撑。

2 试验方案

利用试验轧机(轧辊半径R=250 mm)进行不同压下率的单道次轧制试验,以研究不同形状比时的中心变形渗透规律。试验采用8块80 mm×120 mm×150 mm(厚×宽×长)Q345B坯料进行轧制。

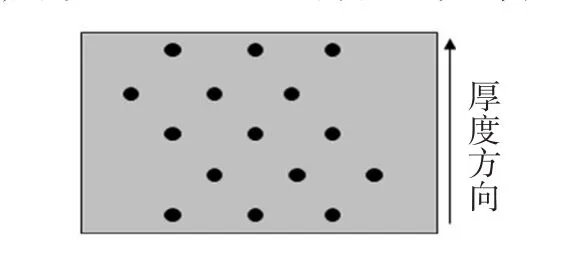

为直观地观察坯料中心在轧制变形过程中应力应变渗透效果,分别在坯料侧面沿厚度方向钻取5行小孔,每行3个;距离坯料上表面的距离分别为10、25、40、55、70 mm,依次记为第1、2、3、4、5行;孔径Φ6 mm,深度30 mm。坯料孔洞分布如图1所示。

图1 厚度方向钻孔示意图

由于小孔的深度仅有30 mm,而坯料宽度为120 mm,对坯料轧制基本没有影响,又可以保证在轧制过程中小孔随坯料的整体变形而发生相对变形,同时可以直观地观察和测量厚度中心的变形渗透情况。试验共设计了8种轧制方案,表1列出了各种轧制方案的轧制压下参数和形状比。

表1 不同轧制试验方案控制参数

试验坯料按不同的压下量均进行1道次轧制,再对轧制后的钢板进行解剖,以观察和测量各孔洞的变形情况,最终通过计算小孔在厚度方向上的相对变形率,得到钢板中心变形渗透的情况。

3 试验结果分析及应用

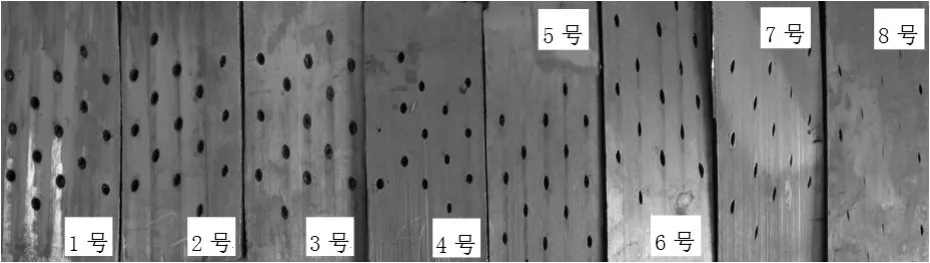

坯料在实验室室状加热炉内按相同工艺加热,加热温度1 150℃。分别按照表1轧制方案轧制后,将各试块钻孔侧面沿轧制方向进行解剖切割并进行表面处理,不同压下率下各试块的轧制变形渗透情况对比见图2。随着单道次压下量(压下率)的增大,也即形状比的增加,可以明显地观察到钢板上小孔的相对变形越来越大。通过对比还可以看到,形状比越大,坯料与轧辊的接触弧变大,表面变形受到的与轧辊摩擦的影响变大,使表面变形受限。

图2 不同压下率时侧面小孔变形解剖情况

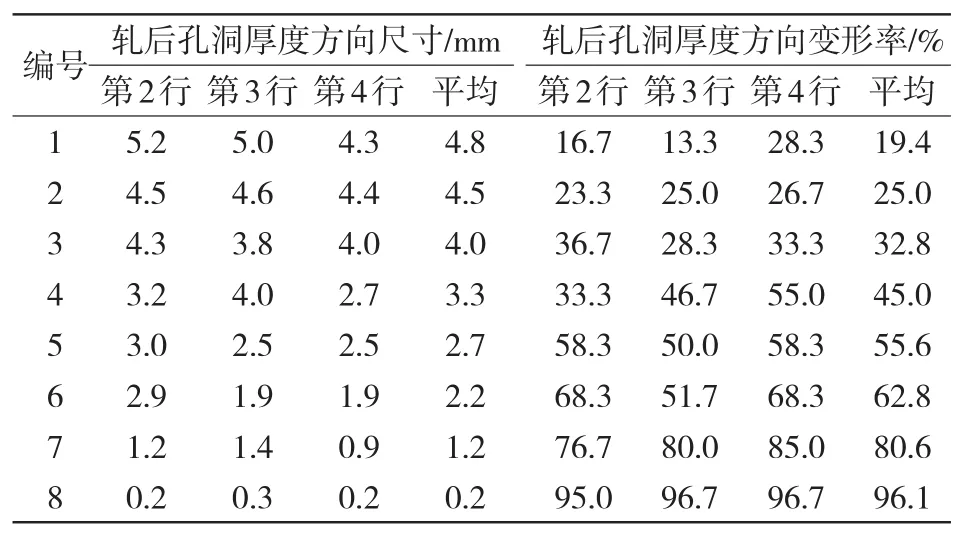

对图2中在不同压下率条件下轧制的1~8号钢板分别测量孔洞在厚度方向的变形情况,每行计算平均变形量作为该厚度位置的变形量,进一步计算出孔洞在轧件厚度方向的相对变形率。重点对第2、3、4行的数据进行分析,取这3行的平均值作为衡量整个轧件中心渗透变形情况的参考值,试验结果如表2所示。当形状比为0.5时,孔洞在厚度方向的平均变形率达到25%;当形状比为0.74时,孔洞在厚度方向的平均变形率达到55.6%;当形状比为1时,孔洞在厚度方向的平均变形率达到96%以上。取得了明显的效果。以轧制厚度200 mm的特厚钢板为例,宽厚板轧机轧辊半径为550 mm,不同厚度坯料道次压下量与形状比的关系见表3。

表2 不同形状比时孔洞厚度方向的变形量及变形率

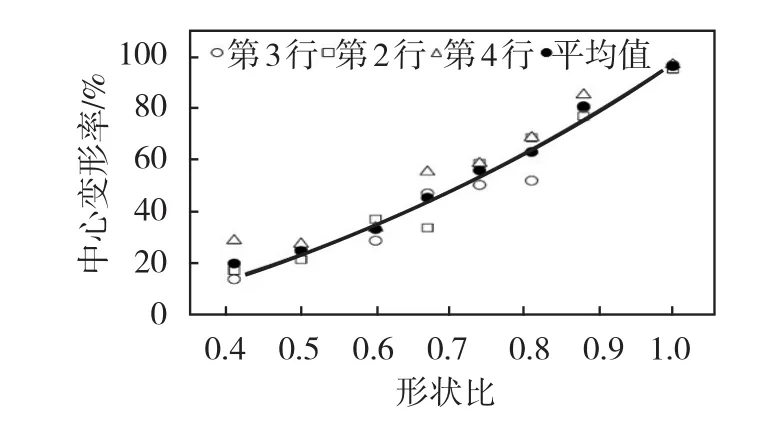

对表2的数据进行分析,绘制出形状比S与中心渗透变形率Y之间的关系见图3;同时进行回归分析,得出回归经验公式:Y=47.81eS/0.82-64.99。

从图3中可以清楚地看出,随着形状比S的增加,中心渗透变形率明显逐步增大。在试验条件下,当形状比达到0.7时,轧件中心渗透变形率已达到50%以上,说明此时轧件的中心渗透变形已经达到较理想的状态。在实际生产中,应该参考上述参数并结合轧机和产品实际情况,制定具体的轧制规程,以保证特厚钢板中心渗透变形。

以试验结果为指导,济钢在生产特厚钢板过程中,在粗轧阶段对轧机单道次压下量进行了调整,

图3 形状比与中心变形率的关系

表3 济钢宽厚板轧机压下量与对应形状比

实际生产结果表明,采用400 mm以下坯料生产时,粗轧阶段头道次轧制形状比控制在0.5以上,轧后钢板心部质量及各项性能良好;采用400 mm以上坯料生产时,由于轧机条件限制,单道次轧制形状比很难保证0.5以上,此时要保证在尽量少的轧制道次下达到这一要求,同样也能够得到良好心部质量的特厚钢板。

4 结论

4.1在试验条件下,要获得良好的中心渗透变形,轧制形状比要达到0.7以上。

4.2实际生产中,根据轧机及原料条件尽量提高单道次轧制形状比,并在最少道次内保证将形状比提高到0.5以上,可得到心部质量良好的特厚钢板。

[1]Yutaka OKA YAMA,梁慧智,潘秀兰.使用新型铸机生产优质超厚钢板[J].鞍钢技术,2005(5):52-57.

[2]孙决定,龙莉.立式连铸机铸坯制造特厚板述评[J].冶金管理,2011(5):51-55.

[3]熊小强,熊文名,陈英俊,等.E690级海洋结构特厚高强度钢板的试制[J].江西冶金,32(6):21-24

[4]Sun Weihua,Zhao Qian,Cui Jian,etal.Application of Heavy Steel Plate by Cladding Rolling[C]//University of Wollongong. AMPT 2012,NSW,Australia:2012.

Study on theDeformation Extension of Heavy PlateRolling Process

MA Xingyun

(The Technology Center of Jinan Iron and Steel Group Corporation,Jinan 250101,China)

By single pass rolling simulation test,the relationship of pass reduction and deformation extension was studied.The results showed that with the increase of the shape ration,the deformation extension turned higher;In the test condition,when the shape ration is bigger than 0.7,the deformation extension rate of the plate center reaches 50%above.In the practice production of super thick plate,the single pass shape ration should be increased under the up limit permission of the mill ability,and assuring get the shape ration bigger than 0.5 in fewest passes.

heavy steel plate rolling;degree of reduction;shape ration;deformation extension rate

TG335.5+1

:A

:1004-4620(2014)01-0034-02

2014-01-09

马兴云,男,1973年生,1996年毕业于包头钢铁学院冶金工程专业。现为济钢技术中心高级工程师,从事产品研发工作。