基于灵敏度分析的SUV白车身优化设计

2014-02-09吴哲龚国庆

吴哲,龚国庆

(北京信息科技大学机电工程学院,北京100192)

基于灵敏度分析的SUV白车身优化设计

吴哲,龚国庆

(北京信息科技大学机电工程学院,北京100192)

采用Hypermesh软件建立某SUV白车身有限元模型,通过Radioss对该模型进行自由模态分析计算;利用Optistruct对该模型的部分板件进行灵敏度分析,并以计算结果为依据,对白车身进行尺寸优化,在保证质量基本不变的情况下,提高一阶模态的频率。

模态分析;Hypermesh;灵敏度;尺寸优化

汽车白车身模态参数反映白车身结构的基本振动特性,影响着汽车的强度、可靠性、使用寿命、乘坐舒适性等。白车身模态为汽车的频率响应分析、NVH分析等奠定基础,也是汽车新产品开发结构分析的主要内容之一[1]。因此,预测汽车的振动特性,对车身的固有频率进行分析,并通过调整结构参数和改进结构设计以达到避开激励源频率的目的,是现代车辆设计必不可少的环节。为了避免汽车行驶过程中在各种激励下,车身结构发生低阶模态共振,在结构设计过程中应该有效地控制车身结构的低阶模态参数[2-3]。仿真分析,通过建立白车身有限元模型,对其进行模态计算,并对低阶模态的振型进行分析,同时利用实验验证计算模态振型的准确性;然后根据具体问题提出优化目标及约束条件,对白车身的灵敏度进行计算,并根据计算结果提出优化方案,以解决设计初期白车身低阶模态频率不高、车身结构可能发生低阶模态共振,以及一阶模态频率与发动机怠速频率耦合的问题。

1 仿真分析及实验验证

1.1 有限元模型的建立

仿真分析所用车身为钣金结构,主要包括前围、地板、侧围、顶盖等四大部分,均为薄板冲压件,各零件之间的连接装配主要是点焊方式。车身有限元模型应具有足够的准确性,既能反映实际结构的主要力学特性、结构的实际状况,又能保证网格质量以提高计算精度。因此,在对板件进行网格划分前,首先要对几何结构进行处理,将部分大圆形孔简化为多边形孔,半径小于5mm的孔可忽略不计,删去对整体性能影响不大的小部件,但保证总体白车身质量与实际质量相差不超过3%。另外,如果网格单元数目过多,将对计算机软件和硬件设备提出更高的要求,要耗费更多的计算时间,而过少将会导致计算结果精确度降低。本次仿真分析网格单元长度最短不小于5mm,长宽比大于1:5,四边形各内角大于40°小于140°,三角形各内角大于30°小于120°,单元翘曲度不大于15°,三角形单元的数量不大于8%;弹性模量为2.1×105MPa,密度为7.9×10-9t/mm3,泊松比为0.3。按照以上要求,对模型所有零部件都采用板壳单元进行离散,并尽量采用四边形板壳单元模拟,少量三角形单元以满足高质量网格的过渡需要;粘胶用实体单元模拟,焊点采用CWELD和RBE2单元模拟。本次仿真所建模型中四边形单元442 381个,三角形单元13 071个,三角形单元比例2.9%,具有较高的网格质量。白车身有限元模型如图1所示。

1.2 白车身模态分析

利用Hypermesh软件中的Radioss求解器对白车身进行无任何约束的自由模态计算,白车身低阶模态(前四阶)振型图及振型描述如图2所示。由于车轮不平衡引起的激励频率主要在11Hz以下,低于白车身的第一阶固有频率较多,因此,不会引起白车身共振,计算时可以不予考虑。而该车的发动机怠速所引起的激励频率是24Hz。正常行驶时,激励频率为200Hz[4],显然发动机在怠速运转时容易引起共振,影响强度、可靠性、使用寿命、乘坐舒适性等。同时白车身的低阶模态频率反映了白车身的刚度性能,对车身的刚度都是拿白车身的低阶模态频率值作为指标,对该值的具体数据范围目前尚无标准。一般是以竞争对手同类车型作为参照,低阶模态频率高,则车身刚度会更好。

通过参考标杆车型的低阶模态频率,发现标杆车型的一阶模态为24.22Hz、一阶扭转频率为27.27Hz、一阶弯曲频率为34.08Hz,前几阶低阶模态的固有频率越高越好。本次仿真所用车型S108白车身的一阶模态的固有频率为24.33 Hz,一阶扭转频率为28.98 Hz,一阶弯曲频率为35.36Hz。可以看出,S108的低阶模态水平是在标杆车之上的。由于一阶模态频率与车辆所用发动机怠速频率(24 Hz)基本重合,故可作为本次仿真的优化部分重点考虑问题。

1.3 实验验证

为准确获取车身动态特性并验证有限元模型的有效性,在开发中还需进行模态实验。本次模态实验主要采用的仪器有模态实验专用吊架、动态信号测试及分析系统、加速度传感器、力传感器、激振器、信号发射器、功率放大器、计算机和数据采集系统及模态分析软件。实验时利用具有一定柔软度的橡皮绳将白车身悬挂到吊架上,将加速度传感器粘到提前选好的200个测试点响应测点上,这些测点能够良好地反映出白车身结构,在前车头左右大梁对称施加激振力。

通过激振器在上述两激振点处激振,将所使用的激励为扫频范围为0Hz~200Hz的正弦扫频信号传递到整个白车身,数据采集系统通过在响应测点处的压电传感器及其它信号采集设备对数据进行采集。所得模态实验与有限元模态分析结果对比如表1所示。由表1可知,仿真结果与实验数据的误差在5%以内,低阶整体模态振型也吻合得非常好,证明该有限元模型能够较准确地模拟实际结构的整体动力学特性,所建有限元模型准确可靠。

表1 模态实验与有限元模态分析结果对比

2 灵敏度分析及结构优化

白车身灵敏度计算选择白车身各部分薄壁件的厚度为模型设计变量。设计时需计算出各部分板厚对白车身各阶模态频率影响的灵敏度SFi。为了防止在提升白车身的动态性能的同时,使白车身总质量显著上升,须同时考虑各个构件厚度增加引起的整个白车身质量的增量△M(x),因此,需要同时进行质量灵敏度分析,即分析△M(x)质量增量对结构修改变量变化的敏感程度SM=△M(x)/△x。模态频率灵敏度值大于0时,绝对值越大,说明增加等量的模态频率所需质量越小;模态频率灵敏度值小于0时候,绝对值越大,说明减少相同的质量可带来较大的频率值的增加[5-7]。通过对模态频率灵敏度的比较分析,可以有效地权衡各个构件对修改目标的影响,以选择更有针对性的、更有性价比的构件作为修改变量进行模型修改。

提高低阶模态的频率将会避免汽车行驶过程中在路面载荷激励下,车身结构发生低阶模态共振,而本白车身模型的一阶模态频率与发动机怠速频率耦合,而且对于长期行驶于振动环境中的轿车白车身结构,第一阶固有频率越高,则表示其动刚度越好[8-9],可见一阶模态对于白车身模态的重要性。因而希望白车身的第一阶固有频率在现有基础上能得到进一步提高,同时一阶模态的提高也会相应引起其他几个低阶模态频率的进一步提高,可见提高一阶模态频率对于仿真优化的重要性。本次优化利用Optistruct求解器进行灵敏度的计算[10],选取了对抗扭和抗弯强度影响较大的空间梁结构和板类覆盖件壁厚为设计变量,以质量最小为约束条件,将第一阶模态频率值提高到27Hz以上作为目标函数进行求解。

优化模型经过计算,得到质量随迭代次数变化的曲线(图3)和一阶模态频率随迭代次数变化的曲线(图4)。

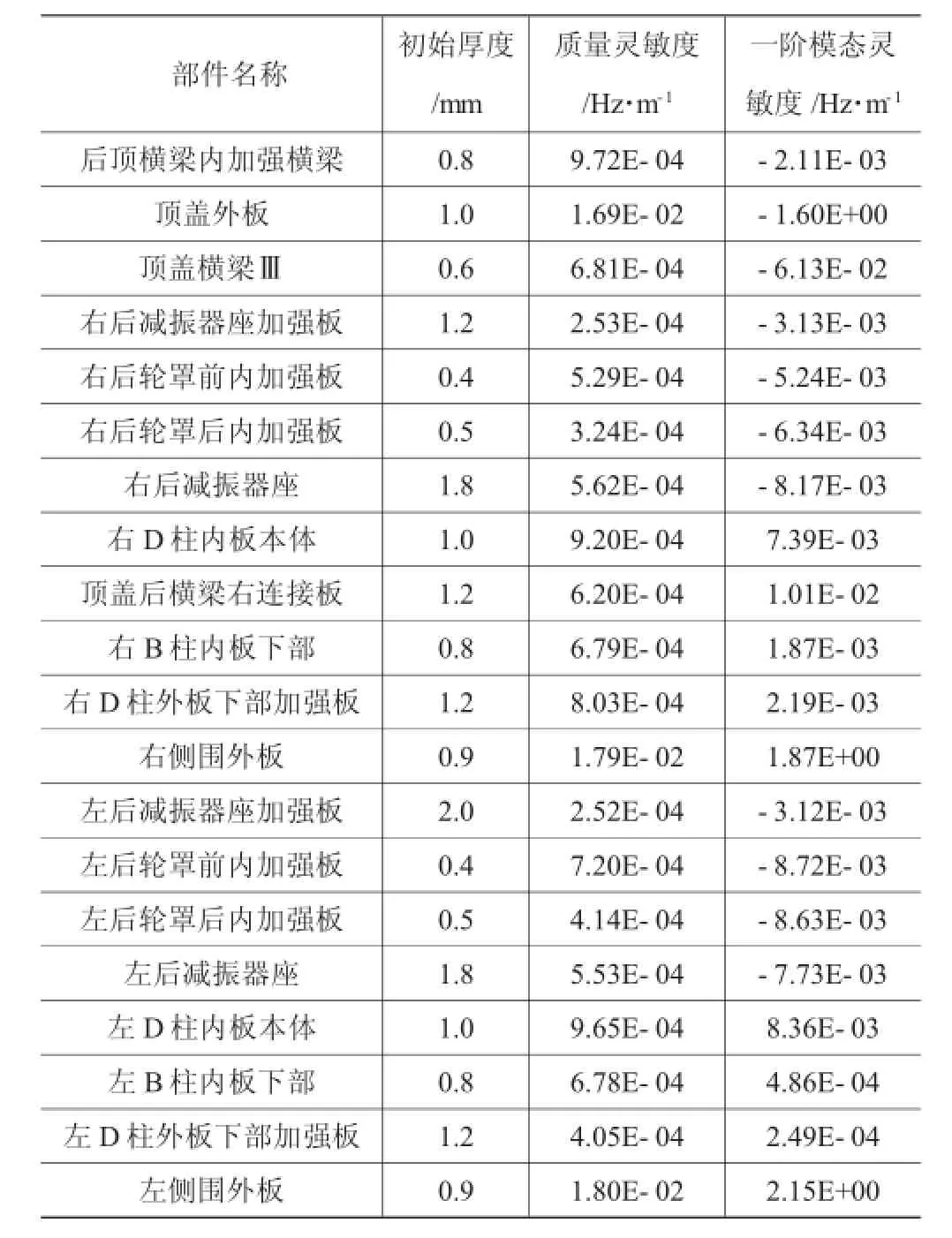

由图3和图4可以知道,本次优化计算模型经过8次迭代后趋于收敛,计算所得出优化各件的质量灵敏度、一阶模态灵敏度、初始厚度见表2。

由表2可知,本次优化共选取了20个车身结构部件进行模态灵敏度分析。结果表明,车身组成部件中,不同部件的厚度改变对白车身模态的影响有较大的区别,灵敏度绝对值越大,说明该板件对模态的影响越大。当灵敏度为正时,增加厚度将会提高模态频率值;当灵敏度为负时,减小厚度将会提高模态频率值。这里侧围及顶盖的厚度变化对车身刚度影响最大,即灵敏度最大。对各个板件的厚度进行修改时,修改方案应参照其他性能要求进行,否则修改结果虽然可能会提高模态频率数值;但如果修改尺寸后,白车身不能保证其他性能的要求是不行的,例如白车身中的碰撞吸能区、能量传递区和乘员保护区等部位影响汽车的碰撞性能。在确定优化方案过程中,这些部位的汽车板件暂不作厚度修改[11]。对厚度修改后的模型再次进行模态计算,优化后的前一、二、三、四阶模态频率分别为厢形振动(27.52Hz)、扭转振动(29.48 Hz)、弯曲+地板、前段局部振动(37.69 Hz)、扭转、弯曲叠加振动(38.03Hz)。

表2 灵敏度计算结果

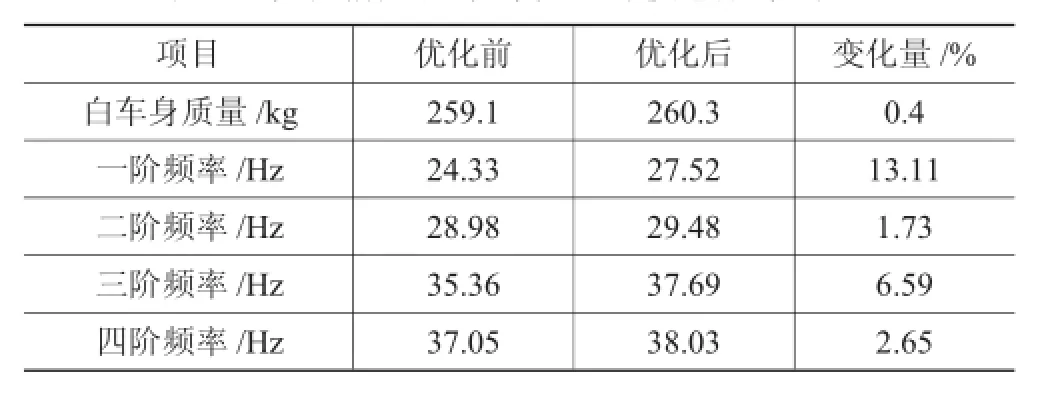

优化后白车身总质量由最初的259.1 kg增加至260.3 kg,虽然质量与优化前相比有所增加,但考虑到增加的比例很低,质量变化在可接受范围之内。优化后的一阶模态频率由当初的24.33Hz增加至27.52Hz,达到了设定目标;其他各阶模态频率值较优化前也有不同程度的增加,本次优化成功。优化前后质量及低阶频率变化对比见表3。

表3 优化前后白车身质量与模态频率对比

3 结论

以某SUV白车身为研究基础,运用Hypermesh对其进行有限元网格划分,利用Radioss求解器进行模态计算,利用Optistruct模块针对一阶模态进行灵敏度分析,以提高低阶模态频率,从而避免汽车行驶过程中在路面激励下,车身结构发生低阶模态共振作为前提,以重点提高白车身一阶模态频率,从而成功避开该车所选发动机的怠速频率而引起汽车舒适性降低作为直接优化目标,以保证质量浮动尽可能小为约束对白车身一阶模态灵敏度进行计算并提出优化方案,在实际工程中有着参考意义[12-13]。现总结如下:

1)从白车身的结构特点出发,选择了20组车身结构部件进行灵敏度分析,以提高低阶模态的频率为目的进行优化。

2)优化后在仅牺牲1.2 kg质量的情况下,使得一阶模态的频率大幅度提高,怠速时发动机激振频率远低于白车身一阶频率,不会引起共振。同时其它低阶模态频率也有不同程度的提高,模态优化结果令人满意。

3)通过对白车身的模态分析,为以后汽车的频率响应分析、NVH分析等奠定基础。通过将计算值与实验值进行对比,验证了本次分析的准确性。

[1]李允.汽车白车身模态分析及结构优化[D].成都:西南交通大学,2011.

[2]王书亭,王挺,赖福昆.白车身的有限元模态及其灵敏度分析[J].轻型汽车技术,2006,(5):4-7.

[3]陈昌明,肖强.白车身模态灵敏度分析及结构优化[J].山东交通学院学报,2009,(2):1-5.

[4]鲍春燕,雷刚.LF520车室声腔模态分析[J].重庆工学院学报:自然科学版,2008,(10):14-16.

[5]张胜兰,严飞.基于Hyperworks的车架模态分析[J].机械设计与制造,2005,(4):10-11.

[6]关长明.白车身模态分析[D].合肥:合肥工业大学,2008.

[7]朱茂桃,王中,秦少隽,等.某轿车白车身结构的灵敏度分析及结构优化[J].重庆交通大学学报:自然科学版,2012,(2):315-318.

[8]夏兆义,冯兰芳,王宏晓,等.某轿车白车身模态分析与优化[J].机械研究与应用,2011,(3):26-28.

[9]席桂东,朱学华,何镇罡.某轻型客车白车身静刚度试验研究与分析[J].公路与汽运,2013,(5)

[10]OptiStructUser'sGuide[J].Altair Engineering,2009.

[11]石朝亮,史建鹏.基于Hyperworks白车身灵敏度分析及结构优化[J].汽车科技,2012,(6):61-64.

[12]朱茂桃,何志刚,徐凌,等.车身模态分析与振型相关性研究[J].农业机械学报,2004,(3):13-15.

[13]庞剑.汽车噪声与振动理论与应用[M].北京:北京理工大学出版社,2006.

修改稿日期:2014-03-03

Optim ization Design of a SUV Body-in-whiteBased on Sensitivity Analysis

Wu Zhe,GongGuoqing

(SchoolofElectromechanicalEngineering,Beijing Information Science&Technology University,Beijing 100192,China)

The finiteelementmodelofa SUV BIW(body-in-white)isestablished with software Hypermesh,the free modals of this FEA modelare computed with Radioss.The sensitivity of themodel some plates is analyzed with Optistruct,and the size optimization of the BIW is taken based on the calculation results.The target is to improve the first-ordermodal frequencyunder the condition ofensuring themassnearlyno changes.

modelanalysis;Hypermesh;sensitivity;sizeoptimization

U463.82

A

1006-3331(2014)02-0009-04

吴哲(1988-),男,硕士;研究方向:汽车NVH。