钙硅渣煅烧水泥熟料中试试验研究

2014-02-08赵林茂李宝才

赵林茂 李宝才 李 旺

(内蒙古蒙西水泥股份有限公司, 鄂尔多斯 016014)

我国是世界主要产煤国之一,煤炭是我国当前和今后相当长时间的主要能源。煤炭发电必然产生大量的粉煤灰,不仅占用土地、污染环境,而且粉煤灰中少量的重金属元素、有毒物质、放射性物质通过污染空气、水体、土壤及农作物后进入人体,则会对人体健康产生巨大影响[1]。

由于特殊的成矿背景,在我国内蒙古中西部的鄂尔多斯的煤层中赋存大量含铝矿物,其氧化铝含量达到9%~13%,比其他地区的煤炭资源中氧化铝含量高出6~10个百分点,这种高铝煤炭用于发电后产生的粉煤灰称为高铝粉煤灰,其氧化铝含量可达40%~50%,是一种典型的含铝非铝土矿资源,长期以来,高铝煤炭发电后产生的高铝粉煤灰综合利用受到了国家及地方政府的高度重视,将其用作建筑材料、改善农田、筑路等领域的研究取得了较大成绩[2],但这些领域对粉煤灰的综合利用不仅数量小,而且也是初级利用,粉煤灰中价值含量高的氧化铝和一些稀有元素没有得到有效利用。

内蒙古大唐再生资源公司就是利用当地电厂排出的高铝粉煤灰采用预脱硅碱石灰烧结法,有效地从高铝粉煤灰中提取出了氧化铝,但该工艺提取1吨氧化铝后将产生3吨左右的副产品钙硅渣,这么多钙硅渣能否有效利用于水泥熟料煅烧,这是需要研究的课题,也是实现有效利用高铝粉煤灰,发展循环经济产业链的关键环节,大唐再生资源与蒙西水泥合作,在公司水泥熟料煅烧中试线进行了钙硅渣煅烧水泥熟料的中试试验。

1 试验方案

钙硅渣主要成份为硅酸二钙,颜色为米黄且略带红色,有时由于碱含量高而容易结块,根据试验室对提取完氧化铝后钙硅渣煅烧水泥熟料的实验研究结果和钙硅渣成份分析,初步确定中试试验用30%的钙硅渣替代石灰石在中试试验回转窑中煅烧水泥熟料,在不同饱和比和煅烧温度情况下进行试验,以确定钙硅渣煅烧水泥熟料的可行性,为钙硅渣工业化煅烧水泥熟料提供切实可行方案。

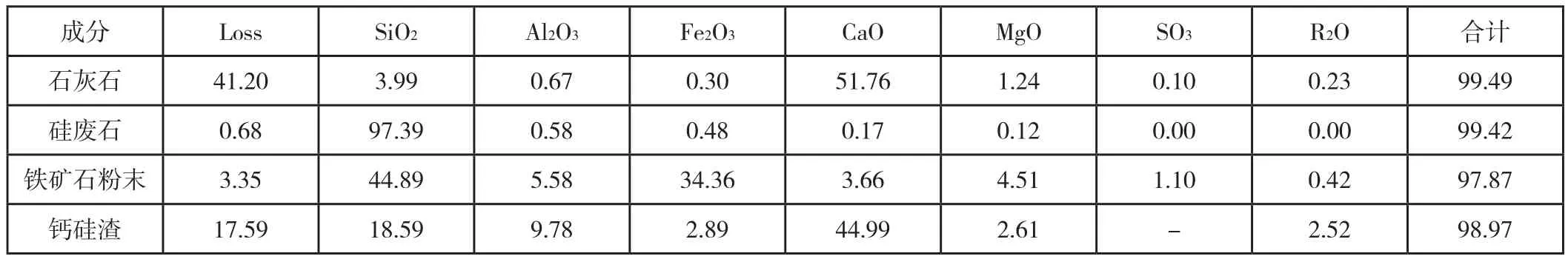

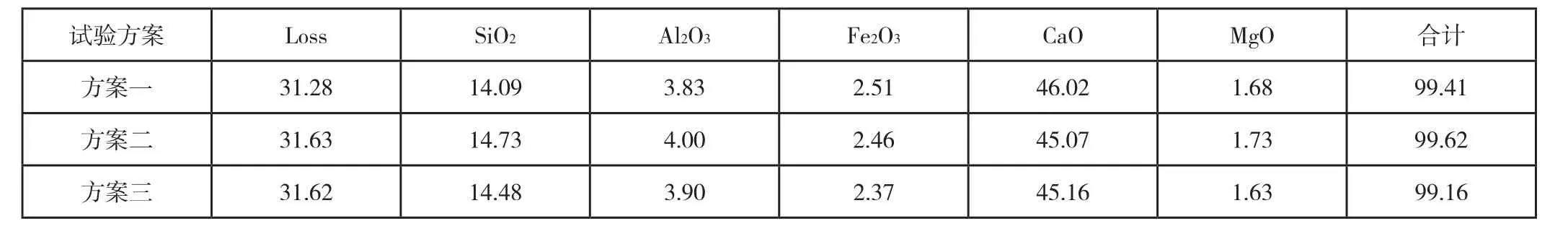

由于钙硅渣中氧化铝含量较高,已达到了配料要求,因此配料原料中无铝质原料,用柴油煅烧不考虑燃料灰分对配料的影响,其它试验用原材料包括石灰石、铁矿石粉末、硅废石均采用公司生产水泥熟料用原材料, 钙硅渣由大唐再生资源公司提供,其原料成份分析见表1、试验配料方案见表2、生料成份分析见表3。

表1 试验用原材料分析 %

表2 试验配料方案

表3 试验配料生料成份分析 %

2 中试试验设备及工艺

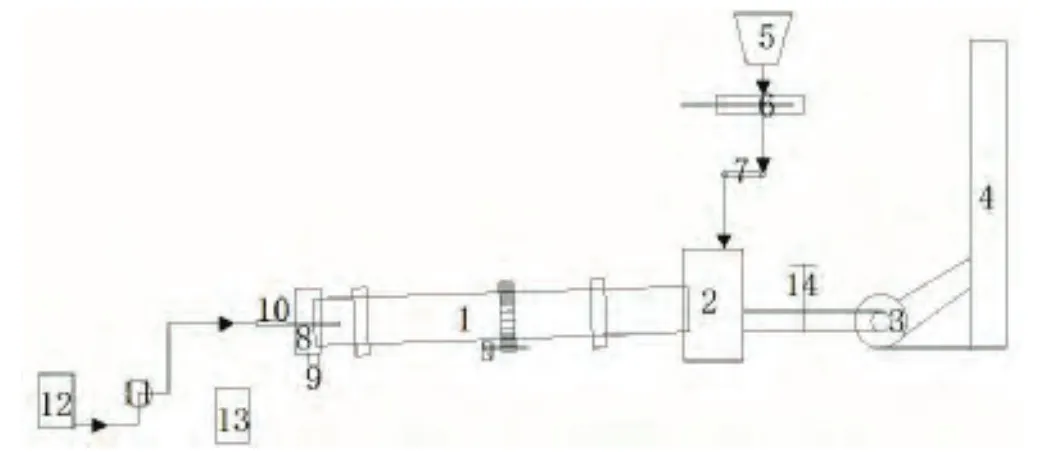

该中试试验所用设备主要参数:回转窑Ф1.0×6.0m,转数:0~10转/小时;窑尾排风机风量:6000m3/h;喂料量:0~10kg;喷油量:0~30L/h,其工艺流程见图1。

图1 中试试验工艺流程

3 试验过程

3.1 中试试验调节参数

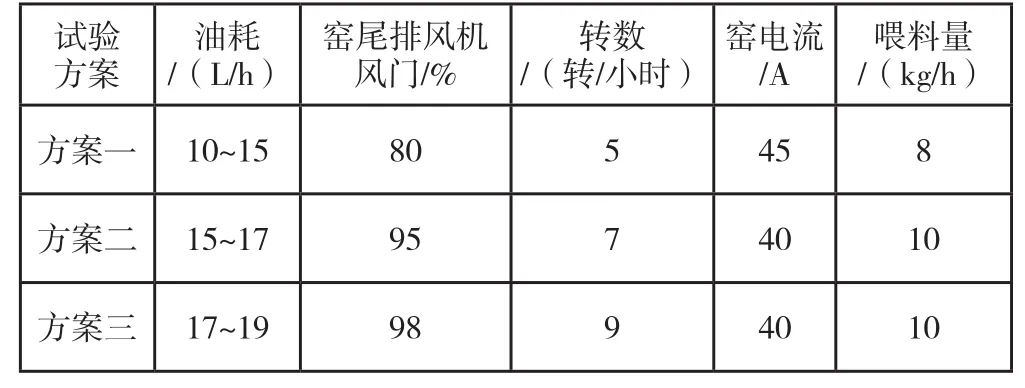

中试试验小回转窑主要参数调节见表4。

表4 中试试验主要参数调节表

3.2 中试实验煅烧过程及现象

方案一:

(1)煅烧过程中油枪雾化效果较差,滴油现象严重,柴油不完全燃烧、烟囱冒黑烟。

(2)点火升温8小时,窑内火焰颜色仍为桔黄色、火焰集中度不高;此时窑速2.5转/分钟,窑尾开始喂料,喂料量为8kg/h。

(3)投料后,将柴油喷入量调整为11L/h,将窑尾排风机风门调整为80%,小回转窑窑温不但没有预期的起火燃烧温度,反而在控制过程中发现火力不集中,强度明显不够。

(4)当生料黑影到达烧成带时,窑皮颜色逐渐发暗,窑温开始下降。

(5)出窑熟料颜色灰白手感较轻,明显属于欠烧熟料。

方案二:

(1)根据方案一在试验过程中出现的问题,对喷油枪进行了更换,油枪雾化效果明显好转,几乎没有滴油现象,煅烧过程中也无黑烟冒出,柴油基本燃尽。

(2)在升温过程中逐渐增加柴油量,点火升温8小时,窑皮温度逐渐发白发亮,窑内火焰颜色由浅黄色逐步过渡为白亮色,窑筒体表面温度均匀,达到了230~280℃,此时开始投料,喂料量为10kg/h,投料后将柴油喷入量调整为15L/h,将窑尾排风机风门调整为95%。

(3)当生料黑影进入到烧成带,窑皮颜色更加发亮,煅烧温度好。

(4)煅烧过程中火焰集中,窑前的状况较为清亮,但少有飞砂现象。

(5)出窑熟料颜色乌黑色但略带黄色,打开后出现结晶体手感较重。

方案三:

煅烧情况基本与方案二的情况一致,但加强柴油的微调,使其更加完全燃烧,投料后将窑尾排风机风门加大到98%,喷油量调整为16L/h,喂料量10kg/h,出窑熟料颜色乌黑,打开后断面有晶体感手感较重,从熟料的颜色和结粒情况看,此时中试试验煅烧出的水泥熟料与公司大型回转窑煅烧熟料一样,属于正常生产熟料。

4 试验结果

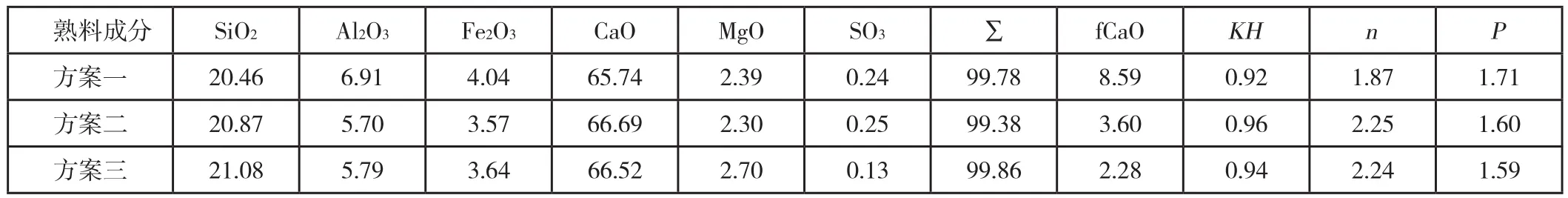

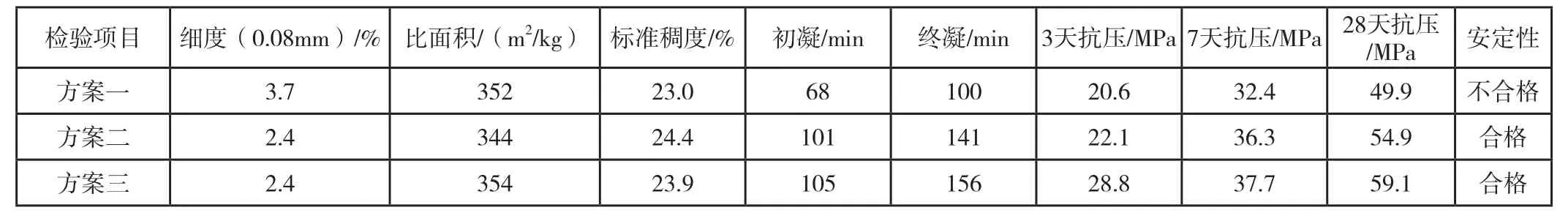

对中试试验用30%钙硅渣生产出的普通硅酸盐水泥熟料,在公司中心化验室进行,其成份分析见表5,物理性能检测见表6 。

表5 中试试验熟料成份分析 %

表6 中试试验熟料物理检验

5 结 论

从以上的中试试验过程和试验数据可以得出,在高铝粉煤灰采用预脱硅碱石灰烧结法提取氧化铝后的副产品钙硅渣作原料煅烧普通硅酸盐水泥熟料的中试试验中,当原料配料钙硅渣添加量为30%、煅烧温度适宜的情况下,完全可以部分代替石灰石生产出成份合理、物理性能合格的水泥熟料[3],为钙硅渣用于煅烧水泥熟料规模化生产、为粉煤灰综合利用提供了有力的技术支持,而且用钙硅渣代替石灰石煅烧水泥熟料,不但使氧化铝生产后的钙硅渣得到综合利用,而且节约了宝贵石灰石资源、提高了石灰石的循环利用效率,在水泥、氧化铝行业日益激烈竞争的今天,为企业节能降耗,提供了更大的利润空间。

[1]周海龙等.从粉煤灰中提取氧化铝的试验研究[J].轻金属.1994(8):19-21.

[2]内蒙古自治区鄂尔多斯市高铝粉煤灰资源综合利用发展规划(2011-2020年).中煤科工集团南京设计研究院.2011年8月.

[3]Grzymek J,prof.Grzymek’s self-disintegration method for the complex manufacture of Aluminium oxide and Portland cement[J].Light Metals,1976 (2):29-39.