宽厚板高压水除鳞技术研究与应用

2014-02-07李克明史晓丽

李克明,史晓丽

(1.青岛理工大学2.莱钢集团机械动力部山东莱芜271104,3莱钢股份能源动力厂山东莱芜271104)

宽厚板高压水除鳞技术研究与应用

李克明1.2,史晓丽3

(1.青岛理工大学2.莱钢集团机械动力部山东莱芜271104,3莱钢股份能源动力厂山东莱芜271104)

高压水除鳞系统用于清除坯料在加热过程中产生的炉生氧化铁皮和轧件轧制过程中产生的二次氧化铁皮,进而提高钢板的表面质量、减小轧辊磨损及提高钢板的机械性能。通过对除鳞系统的研究,在供水系统不变的条件下,对除鳞系统末端集管的改造,调整喷嘴数量、喷嘴间距、喷嘴高度等参数,达到优化打击力、叠加量、水量的目标。

高压水除鳞;轧辊机;宽厚板;除鳞集管

1 前言

高压水除鳞系统用于清除坯料在加热过程中产生的炉生氧化铁皮和轧件轧制过程中产生的二次氧化铁皮,进而提高钢板的表面质量、减小轧辊磨损及提高钢板的机械性能。莱钢4300宽厚板生产线高压水除鳞系统主要由炉后除鳞和粗轧机除鳞、精轧机除鳞三部分组成。除鳞系统有3台高压除鳞泵,单台泵流量265 m3/h。系统压力32 MPa,工作压力29 MPa,最大流量1000 m3/h。

2 存在问题

2.1 除磷后氧化铁皮的存在

在实际生产过程中,炉后除磷钢板表面残留纺锤状的氧化铁皮,呈对称两端尖叶状,由若干破碎小块组成,呈灰黑色或者赤红色。缺陷的中央位置通常出现一道白线,宽度一般为3~10 mm,长宽比约为7~10。缺陷的轧入深度较深,分布无规则,属全面性的零散分布,有时仅出现在板宽的半边,部分缺陷可能有短暂的连续性。缺陷以外的带钢表面很洁净。此为典型的一次氧化铁皮轧入缺陷。其原因是炉后除鳞箱工作不正常或使用单组除鳞导致一次氧化铁皮除鳞不尽,及加热炉气氛不当或者钢坯出炉温度过低导致一次氧化铁皮难以剥离。

粗精轧轧机除鳞后钢板表面氧化铁皮主要表现为斑马状分布,比较规则,有规律性,主要是由于高压水叠加量偏小或无叠加量,高压水不能覆盖整个钢板表面造成的。由于除鳞不净造成成品氧化铁皮压入、麻点、麻坑等缺陷。

2.2 除磷集管的高度问题

轧机除鳞上集管安装在导卫盒上,通过调整导卫盒的高度来跟随调整上集管喷嘴的高度,由于该部位水汽、振动比较大,用于检测喷嘴高度的编码器,故障频繁,而无法准确检测高度,往往通过人工观察确认高度。由于剥离板安装尺寸不合适,往往造成剥离板挤压轧辊,造成划伤工艺事故。为了避免工艺事故的发生,带来喷嘴高度的不稳定性。由于炉后除鳞高度不能调整,采取往复二次除鳞,无明显效果。

2.3 打击力和叠加量的不足

在除鳞过程中,打击力及叠加量和水量是三个主要性能指标,其直接关系到除鳞质量的好坏。氧化铁皮没有去除干净,主要是高压水对钢板表面氧化铁皮的打击力不够。由于生产钢种不同,清除氧化铁皮时所需要的打击力也不相同,合金钢大于普碳钢,而一些含Nb、Cr、高合金钢氧化铁皮非常黏而致密,需要有更高的冲击力和水压才能得到满意地清除效果。高合金钢表面氧化铁皮除不净更加明显。

3 改造方案

氧化铁皮的存在,使轧钢过程中钢材表面产生凹坑、麻点等多种缺陷。此外,氧化铁皮压入钢板表面,还会增加清理工作量。麻坑过深、麻点面积过大,会造成废次品,并且会加快轧辊的磨损。

由于宽厚板生产使用的原料比较厚,加热时间比较长,形成氧化铁皮也比较厚。目前莱钢宽厚板生产线高压水除磷系统设计压力达到32 MPa左右,在宽厚板生产线中属于领先水平,由于除鳞系统末端集管的高度、喷嘴的布置原因,造成除鳞不净,没有取得预期效果。因此,非常有必要对除鳞的末端集管、喷嘴进行改造。

在系统压力达到要求的情况下,除鳞效果主要取决于打击力和叠加量。

根据除鳞水打击力的经验公式

其中P——除鳞打击力,

k——与除鳞水嘴型号。喷射角相关的常数,

p——除鳞集管末端压力,

v——除鳞喷嘴流量,

h——除鳞水嘴到钢板表面的距离即除鳞高度。

从以上公式可知,要提高除鳞系统打击力,提高钢板的表面质量主要应从以下几个方面着手。

(1)提高k值,采用新型的除鳞喷嘴;

(2)提主除鳞泵压力,缩短除鳞管道距离,从而提高集管末端压力;

(3)提高除鳞喷嘴的流量;

(4)缩短除鳞水的喷射距离,即降低除鳞高度;

(5)提高单位面积钢板除鳞时间,提高除鳞流量,即在除鳞时,钢板运行尽可能慢一些。

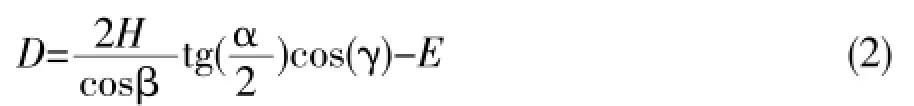

重叠量的计算公式如下:

其中:D——重叠量,mm;

E——相邻两个喷嘴的间距,mm;

α——喷嘴的喷射角,°;

β——喷嘴的倾斜角,°;

γ——喷嘴相对喷水轴线的偏转角,°。

通过以上两个公式可以看出,高压水打击力与高度H的倒数平方成正比,而重叠量与高度H成正比。因此通过降低喷嘴到板坯的垂直距离既可以提高打击力同时降低了重叠量,因此,在提高打击压力时,要同时考虑水量和重叠量两大要素,在设计时尽可能使高压水除鳞喷嘴接近钢板表面。

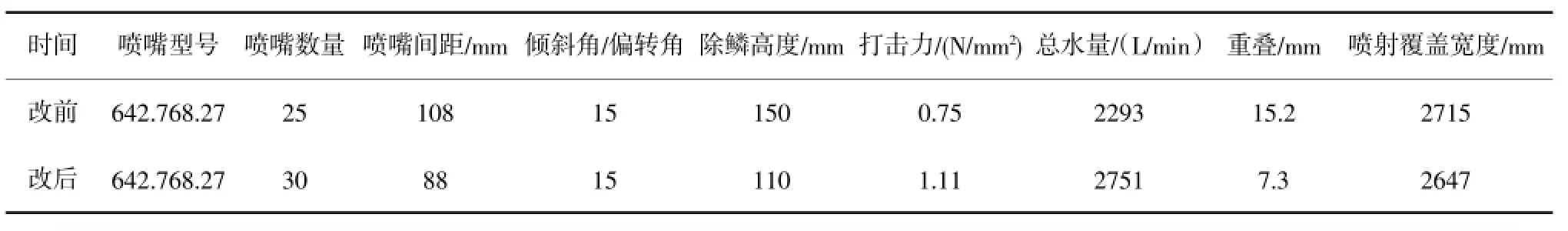

3.1 炉后除鳞

炉后除鳞集管进行改造,通过加长喷嘴底座高度,调整除鳞高度由原来的150 mm调整为110 mm,提高打击力。通过增加喷嘴数量由25个增加到30个,调整喷嘴间距由原来的108 mm调整为88 mm,保证喷嘴射流间叠加量合理。喷嘴型号采用现有喷嘴642.768.27,除鳞喷嘴的偏转角和倾斜角仍为15°。

3.2 粗轧机除鳞

由于粗轧机除鳞对钢板表面影响不明显,仅通过设计安装喷嘴高度标示装置,对轧机剥离板进行结构改进,加宽喷嘴高度调整的范围和准确性,上下集管保留目前结构,暂不进行改造。

3.3 精轧机除鳞,喷嘴型号重新选型,流量不变

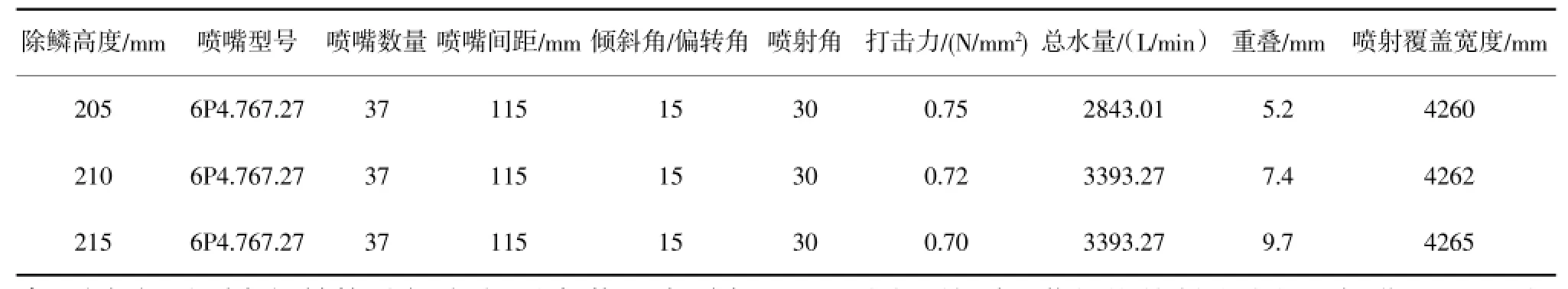

尽量提高除鳞打击力,保证除鳞效果,直接换用同样流量的30°喷射角的最新除鳞喷嘴6P4.767.27和配套稳流器06S.456.1Y.00,喷嘴布置参数如下:

喷嘴型号:6P4.767.27

除鳞压力:25 MPa

喷嘴间距:115mm

喷嘴数量:37件

倾斜角β:15°

扭转角γ:15°

在除鳞压力25 MPa条件下,对不同高度进行测算,数据如表1。

分析:打击力大,重叠量合理。

3.4 设计安装喷嘴高度调整标识装置,并对剥离板结构进行改造

设计标示装置,将导位盒的高度标示在轧机牌坊上,换完轧辊后能够保证喷嘴高度满足工艺的要求。同时,对剥离板结构进行改造,避免装配或剥离板变形对轧辊造成的损伤。

表1 除鳞压力25 MPa下不同高度参数表

3.5 对预填充阀的控制进行改造

除鳞时,轧机用水首先通过预填充阀进入到除鳞管道中,确保管道中一直充满水,以在开启除鳞水之前将水流对管道的冲击力减至最小。预填充阀阀杆由于动作频繁经常出现断裂,造成停机。在生产过程中,预填充阀处于常开状态,造成对钢板表面温度不均匀。特别是薄规格轧制造成板型翘曲。通过重新设计轧机预填充阀的逻辑控制,分规格对预填充阀进行控制,保证薄规格钢板轧制时,预填充阀处于关闭状态,保证钢板的温度,为板形控制创造条件。

4 效果对比

4.1 炉后除鳞

改造前后炉后除鳞效果见表1。改造前后喷嘴布置图见图1、图2。

表2 改造前后炉后除鳞参数表

图1 改造前喷嘴布置图

图2 改造后喷嘴布置图

(1)该方案的打击力为1.11 N/ mm2,比原来提高约48%;

(2)单根集管水量165 m3/h(即2751.2 L/min),水量比原来增大19.5%;

(3)相邻喷嘴射流间叠加量为7.3 mm,合理。

4.2 精轧机除鳞

精轧机除鳞参数见表3。

分析:(1)该方案可达到的除鳞打击力为0.7N/ mm2以上,比原来提高约25%;

(2)单根集管水量不变;

(3)相邻喷嘴射流间叠加量为5.2~9.7 mm,合理;

改造后,除鳞效果将会取得明显改善。满足生产要求。

Research and Application of High-pressure Water Descaling Technology for Wide Heavy Plates

Li Keming1,2,Shi Xiaoli3

(1.Qingdao Technological University;2.Equipment Department of Laiwu Iron and Steel Group; 3.Energy Power Plant of Laiwu Iron and Steel Group,Laiwu,Shandong 271104,China)

Thehigh-pressurewaterdescalingsystemcanremoveironoxidescales formed in heating furnace and secondary oxide scales formed during rolling process,to improve the surface quality of steel plates,reduce roll wear and improve the mechanical properties of steel plates.By studying the descaling system and through modifying manifold header at the end of the descaling system and adjusting parameters such as the number, spacing and height of nozzles,the hitting power,superimposed amount and water amount were optimized without changing the water supply system.

highpressurewaterdescaling;rollingmill;wideheavyplate;descaling header

TQ085

B

1006-6764(2014)11-0065-04