高炉煤气全干式除尘技术在攀钢钒的应用实践

2014-02-07秦勇

秦 勇

(攀钢钒能源动力中心,四川攀枝花617062)

高炉煤气全干式除尘技术在攀钢钒的应用实践

秦 勇

(攀钢钒能源动力中心,四川攀枝花617062)

结合高炉煤气全干式除尘及余压发电节能环保技术在攀钢钒一期三座高炉的成功应用,介绍了高炉煤气全干式除尘的工艺原理、主要设备及应用过程中的关键技术,并对运行过程中遇到的问题进行了分析探讨,提出了相应的解决对策。

高炉煤气;干式除尘;关键技术;措施

1 前言

高炉煤气是高炉冶炼过程中的副产气体,其煤气含尘量一般在10 g/m3以上,必须经过净化除尘后方可使用。高炉煤气除尘一般可分为湿法和干法两种,传统大中型高炉煤气除尘采用湿法除尘,随着钢铁工业的发展,新建高炉普遍采用高炉煤气干法除尘。高炉煤气干法除尘与湿法除尘相比,干法除尘不仅简化了工艺系统,并且从根本上解决除尘过程中二次水污染及污泥的处理问题,提高了回收煤气的物理显热。且干法除尘效率高达99%以上,配合干式TRT发电机组可显著提高发电水平,TRT发电量相比湿式可提高30%,具有良好的节水、节电效果。

攀钢钒现有5座高炉,分别为1200 m3容积3座,1350 m3容积1座,2000 m3容积1座。其4#高炉(1350 m3)于1998年引进吸收了日本反吹布袋除尘技术,在此基础上攀钢又结合自身地理环境、场地布置及高炉冶炼特点,对整个工艺系统进行改进优化,形成独具特点的反吹布袋除尘的全干式煤气净化除尘工艺技术。并于2005年成功应用到新建的新3#高炉(2000 m3)煤气净化系统,2009年先后应用到一期3座高炉(1200 m3)煤气净化系统上,其各项指标均达到设计标准,取得了良好的节能、节水和环保效果。

2 一期高炉煤气全干式除尘工艺

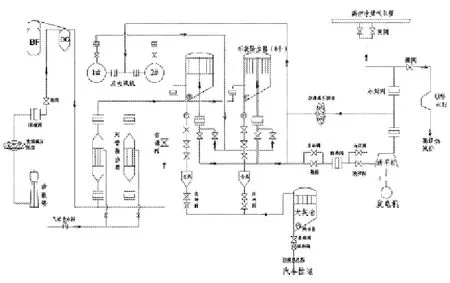

高炉产生的荒高炉煤气进入重力除尘器粗除尘后,经散热器降温控制在200℃以下,然后进入布袋干式除尘器(简称BDC)进行精除尘,除尘后的净煤气经过TRT发电或者减压阀组减压后,一部分直接送高炉热风炉使用,另一部分经降温脱水后进入高炉煤气主管网,见图1。

3 高炉煤气干式除尘运用的关键技术

3.1 荒煤气降温处理技术

高炉正常冶炼时,炉顶出口煤气温度一般在150~300℃,但在高炉非正常工况,尤其在发生崩料、坐料时,短时间可上升到380℃以上,需要进行降温及控温处理。针对高炉荒煤气高低温工况,攀钢自主研发了“列管散热器+旁通阀”煤气降温工艺。即在重力除尘器与BDC除尘器之间增设两组列管式散热器,最大处理煤气量24~28万m3/h,其采取水冷、风冷两种冷却方式相结合,进行高炉荒煤气温度的控制。同时考虑煤气低温时的措施,设置散热器旁通管道和蝶阀。

图1 一期高炉煤气全干式除尘工艺流程

3.1.1 高炉炉顶煤气温度相对稳定时,设计的列管式散热器通过自然冷却降温,加上沿途管道温降,BDC入口煤气温度可控制在除尘布袋安全运行温度范围内。

3.1.2 当高炉炉况异常,炉顶温度异常高时,通过散热器中、上部设置两层喷雾装置,对散热器列管进行喷雾冷却,即使炉顶煤气温度高达380℃时,降温后散热器出口温度仍可低于200℃。

3.1.3 为避免高炉荒煤气通过散热器后过度冷却,散热器出口煤气温度过低引起布袋结垢糊袋问题,在散热器前后增设散热器旁通管,当煤气温度较低时,大部分煤气不通过散热器冷却而直接进入布袋除尘器进行精除尘。

3.2 采用新型耐高温除尘布袋滤料

高炉煤气干式除尘的核心是布袋滤料,其性能优劣直接关系到除尘器运行效果。攀钢钒一期3座高炉煤气干式除尘系统采用煤气加压离线反吹清灰方式,其清灰方式为柔性清灰,利用逆向气流吹落粉尘层而达到清灰目的,其要求滤料有一定强度,透气性好,并且附灰面要有一定的光滑度。目前反吹清灰方式较多采用玻璃纤维机织滤布或Nomex(美塔斯)机织滤布,其滤袋内表面有聚四氟乙烯覆膜(持续最高耐热温度260℃),滤料覆膜后耐水、耐油、耐腐蚀等性能得到加强,并且表面光滑,摩擦系数低,易于清灰。

由于1#高炉为无料钟高炉,炉顶煤气温度相对稳定,一般控制在150~220℃之间,其全干式煤气除尘系统采用美塔斯覆膜机织布滤袋。其Nomex纤维滤料持续最高耐热温度200℃,布袋的机械强度高、尺寸稳定性好,耐磨蚀和抗弯折,性价比很高。

而2#、3#高炉为有料钟高炉,炉顶上料相对集中、布料不均匀,其炉顶煤气温度偏高且波动较大,一般在180~300℃。2#、3#高炉煤气除尘系统于2012年全部更换为耐高温玻纤覆膜机织布滤袋。其玻璃纤维滤料持续最高耐热温度260℃,瞬时最高耐热温度280℃(不超过10 min),能很好适应炉顶煤气温度高特点,并有效提高透平入口煤气温度50℃左右,进而提高TRT发电量,最大化创造经济效℃。并且玻纤滤料除具有突出的耐高温特点外,其尺寸稳定性高,拉伸断裂强度高,耐腐蚀性强,表面光滑,易清灰,化学稳定性好。

3.3 采用正压浓相气力输灰技术

正压气力输灰原理是利用氮气或压气在管道中产生的气流,采用正压以较高的速度来推动物料在管道内流动,从而把物料输送到灰仓。攀钢高炉煤气干式除尘输灰系统为正压浓相双套管气力输灰,输灰系统由8台2.0 m3仓泵、两条输灰管路、出料阀、气源系统、控制系统等组成,输送灰气比35~45 kg/kg,平均输灰速度6~8 m/s。输灰方式采取仓泵间歇式输灰,每输送一泵飞灰为一个工作循环,每个工作循环由四个阶段构成:进料阶段、流化阶段、输送阶段、吹扫阶段。现一期高炉煤气除尘气力输灰系统已运行4年多,运行效果良好。

图2 气力输灰工艺流程简图

4 高炉煤气干式除尘技术应用中的问题及措施

4.1 荒煤气管道瓦斯灰堵塞及对策

一期三座高炉煤气全干式除尘系统于2009年投入生产运行,2012年开始重力除尘器后荒煤气管道、列管散热器、BDC入口煤气管道出现结垢、堵塞问题。特别是2#、3#高炉煤气除尘系统散热器,在运行10~20天后就出现列管结垢堵塞、磨损现象,造成煤气泄漏,每次干式除尘系统检修作业都以漏点补焊,管道、阀门和散热器清灰作为重点。

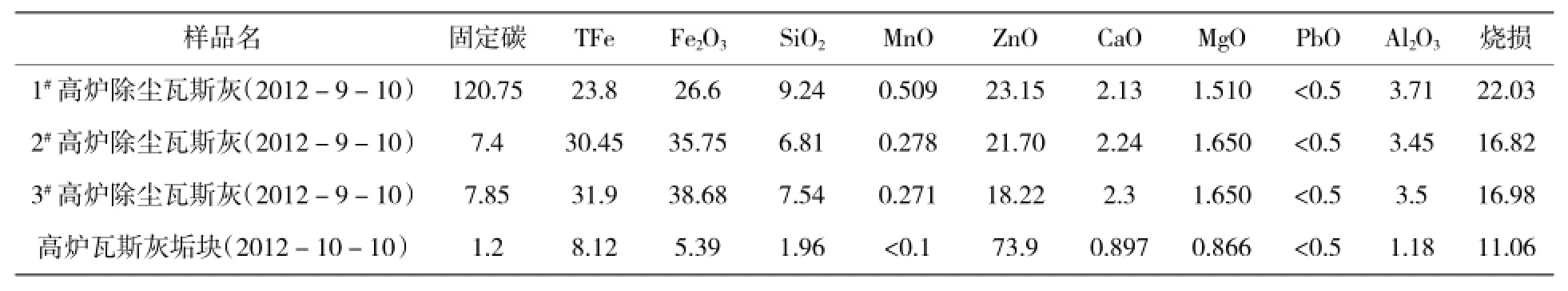

通过对干式除尘系统瓦斯灰取样化验,其成分分析见表1。

从表1中可以看出,一期高炉煤气干式除尘系统瓦斯灰ZnO含量较高,一般都在20%以上,而从煤气管道内壁取下的瓦斯灰垢块化验分析,发现ZnO含量高达65%以上。

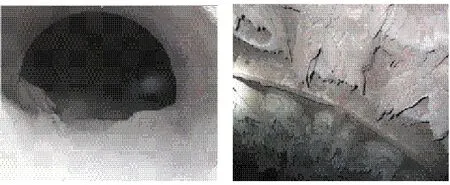

图3 一期高炉荒煤气管道及散热器瓦斯灰结垢堵塞情况

表1 高炉煤气干式除尘系统瓦斯灰成分分析表%

4.1.1 煤气管道瓦斯灰结垢、堵塞原因

在高炉内高温区气化形成的锌蒸汽,随煤气上升温度降低,冷析成微细颗粒或再被氧化成ZnO,一部分粘附于煤气粉尘被带出炉外,进入煤气除尘系统管道层积结瘤。而富含Zn元素的除尘瓦斯灰又被回收用于烧结配料,含Zn烧结矿作为炼铁原料重新进入高炉,形成了Zn在烧结、高炉系统间循环,使瓦斯灰中ZnO不断积聚增加。同时高炉炉顶煤气温度偏低时,随着沿途管道和散热器降温,高炉煤气温度会降至露点以下(小于80℃),煤气中的饱和水析出,进而引起荒煤气管道瓦斯灰结垢、堵塞。

4.1.2 煤气管道瓦斯灰堵塞应对措施

针对高炉煤气瓦斯灰结垢、堵塞问题,采取的主要措施:一是协调炼铁厂加强高炉煤气温度控制,避免炉顶煤气温度过低,减少煤气饱和水析出。二是加强瓦斯灰ZnO含量检测,对于含锌量较高的瓦斯灰进行合理处理,不再返回烧结配料中使用,切断Zn在烧结、高炉间的循环。三是利用高炉休风机会,安排荒煤气管道及散热器清灰处理,避免管道内部瓦斯灰结垢。通过以上措施,减轻了高炉荒煤气管道及散热器堵塞、积垢现象,降低了散热器运行差压,散热器运行周期延长至3~6个月,确保了干式除尘系统稳定运行。

4.2 BDC除尘布袋破损及措施

在高炉煤气干式除尘系统布袋日常运行检查中发现,BDC筒体内布袋常有零星磨损穿孔或布袋脱落失效问题,引起BDC筒体出口煤气粉尘含量超标,进而加剧TRT机组叶片磨损。

4.2.1 布袋破损、脱落原因

由于除尘系统筒体采取下端进气,其布袋下部流速高,粉尘浓度大,布袋下部受冲击磨损相对较大。而当高炉煤气温度偏低或煤气中含水量偏高时,布袋内壁容易结垢,进而引起入口气流方向改变,加剧布袋冲刷磨损。并且随着运行时间变长,布袋出现松弛(拉力不够),相邻布袋间易发生摩擦受损,其布袋破口为T字形或一字形,多出现在第一节防瘪环下部200 mm左右处,破口大小1~15 mm。

由于布袋反吹时振动相对较大,导致压簧与布袋中心线不重合,吊挂装置受力不均匀,压簧与曲别钩进行摩擦造成曲别钩、链条等磨损断裂,进而造成布袋脱落失效。并且,当布袋入口环形卡箍安装紧固不够时,受运行中气流作用,布袋下口也容易发生脱落,进而造成筒体出口煤气粉尘超标。

4.2.2 布袋破损对策

针对高炉煤气干式除尘系统布袋磨损穿孔、脱落失效问题,采取的主要措施:一是加强BDC入口高炉煤气温度控制,避免除尘系统布袋在低温(<120℃)下运行,同时定期监测控制高炉煤气含水量不超过20 g/m3,减轻布袋结垢问题。二是定期轮流进行筒体布袋检查和预紧,保持筒体运行布袋张紧力30~35 kg,避免布袋出现松弛。三是将筒体运行方式由六用两备调整为七用一备,降低布袋过滤负荷。同时在布袋入口设置导流筒,使布袋入口煤气气流分布均匀。四是优化布袋反吹清灰模型,降低反吹频次和反吹时间,减轻布袋受反吹冲击影响。五是改进布袋吊挂装置,在吊挂装置的压簧与曲别钩间安装防扭转卡,避免曲别钩发生扭转摩擦断裂。通过以上措施,降低了一期高炉煤气干式除尘系统布袋破损率,确保高炉煤气除尘质量符合要求,布袋运行使用周期有效延长12个月。

4.3 煤气管道和设备腐蚀及对策

4.3.1 煤气管道及设备腐蚀原因

由于采取高炉煤气干式除尘工艺,除尘后的高炉煤气中酸性组分(如SO2、SO3、H2S、HCl等)含量相比湿式除尘高。随着温度的降低,煤气中的酸性腐蚀性气体溶于冷凝水中,形成酸性液体或盐类溶液,对煤气管道及附件(如金属波纹管补偿器、排水器及法兰等)造成腐蚀。攀钢钒1#高炉因炉顶煤气温度较低(经常低于150℃),2012年1#干式除尘系统的BDC反吹管道上不锈钢波纹管补偿器多次出现腐蚀渗漏煤气现象,影响除尘系统安全运行。

并且,煤气中酸性组份溶于水后,会在透平机叶片表明形成一层酸性水膜,对叶片表面造成腐蚀,腐蚀后的金属表面光滑度急剧降低。一些腐蚀产物、油污物、粉尘等一些微量成分(如NH4+、Cl-)相互结合产生积盐结垢,并以结晶态析出,这些晶体附着在金属表面形成坚固的积盐层,附着在透平机动、静叶片、排气蜗壳、出口管道上,将使透平转子动平衡破坏,引起振动超标,机组被迫停机检修。

4.3.2 煤气管道腐蚀对策

(1)煤气管道增加防腐涂层

针对高炉煤气管道内壁化学腐蚀、电化学腐蚀等,采用耐腐蚀涂料层保护措施。将有机涂料涂覆于管道内表面形成连续的薄膜,干燥后成为坚实的防腐涂层,以起到屏蔽、缓蚀及保护作用。

(2)管道及设备设置保温

高炉煤气温度是影响腐蚀的主要因素,采取对高煤管道及设备保温措施,一是为了节能,减少介质热量的损耗;二是减少高炉煤气饱和水的析出,防止煤气中酸性气体与冷凝水接合形成酸性溶液,导致管道和设备的腐蚀。

(3)波纹管补偿器换型

针对氯离子浓度含量超过25 mg/L的高炉煤气管道,补偿器应采取耐腐蚀措施,其补偿器中弹性元件,靠煤气侧的材质不宜采用普通300系列不锈钢(如304、316、316L),而应选用Ni、Cr含量较高材料(如Inconel600、Incoloy800系列或254SMo不锈钢),或内衬氟橡胶、聚四氟乙烯等非金属材料,以提高波纹管补偿器耐腐蚀能力。

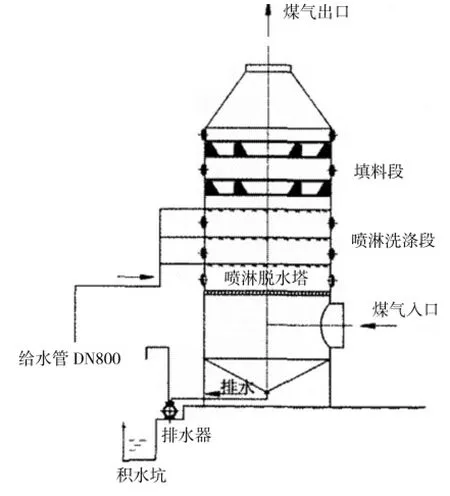

(4)设置喷淋洗净塔

目前攀钢钒4#、新3#高炉TRT装置出口主管上均设有喷淋洗净塔(见图4),2#高炉TRT出口也在2013年10月完成水封洗净塔装置改造。洗净塔主要原理:煤气从下方的入口管进入喷淋塔内,由入口管向塔体流动过程中,因流通截面积突然扩大,流速减缓。循环冷却水由塔上部雾化喷淋装置进入,喷淋而下;煤气由下向上运动,在喷淋洗涤段与水雾进行充分接触,完成煤气降温与洗涤。煤气中的氯离子等酸性物质会被吸收到循环冷却水中,经排水器排入积水坑或排水主管。而煤气继续上行进入填料段,由填料脱除煤气中的机械水后进入出口管网。

图4 TRT出口煤气管道喷淋洗净塔设置工艺图

针对高炉煤气酸性腐蚀现状,采取相应的腐蚀预防措施,特别是在高炉煤气干式除尘系统出口后增设洗净塔装置,可明显降低煤气中Cl-含量,有效减轻管道及设备腐蚀问题。

5 结论

高炉煤气全干式除尘技术在攀钢钒一期高炉上的成功应用,为企业节能减排、降低水资源消耗和发展循环经济提供了重要技术支撑。通过不断进行自主创新和技术改进,攀钢钒在高炉煤气干式除尘的温度控制、高温滤料应用、瓦斯灰气力输灰、煤气管道防腐等方面取得较大突破,并在生产实践中取得显著的经济和社会效℃。目前高炉煤气干法袋式除尘技术应用中尚有一些未解决技术难题,有待我们继续进一步去分析研究和完善。

[1]吕勇.全干式除尘及余压发电工艺技术方案研究[J].冶金动力,2006(4).

[2]苟嘉川.攀钢高炉煤气干式除尘和余压发电工艺优化[J].四川冶金,2008,4(2).

[3]张福明,毛庆武.高炉煤气干法煤气除尘技术应用实践[C].中国钢铁工业节能减排关键共性技术高级学术研讨会会议文集,2012-7-12.

Application Practice of Full-dry Dedusting Technology for Blast Furnace Gas in Panzhihua Steel

QIN Yong

(The Energy Power Center of Pangang Group V-Ti Co.,Ltd.,Panzhihua,Sichuan 617062,China)

The full-dry dedusting and waste pressure power generating technologies were successfully applied in the three blast furnaces of Panzhihua Steel.The technological principle, main equipment and crucial techniques in the application process of the full-dry dedusting process are introduced,problems encountered during operation of the system are discussed and countermeasures are also put forward.

blast furnace gas;dry dedusting process;key technique;measure

TF547

B

1006-6764(2014)11-0019-05

2014-07-14

秦勇(1986-),男,毕业于北京科技大学热能动力工程专业,工程师,现从事燃气运行技术管理工作。