240 t/h锅炉底部加热系统的研究与应用

2014-02-07吴永翔

吴永翔

(攀钢能源动力中心,四川攀枝花,617000)

240 t/h锅炉底部加热系统的研究与应用

吴永翔

(攀钢能源动力中心,四川攀枝花,617000)

主要介绍了底部加热技术在攀钢240 t/h锅炉的应用情况,通过锅炉点火升压时壁温差产生机理,引出了相关控制方法,并对底部加热方式与“煨炉”方式进行了经济性和应用效果的综合比较,说明了底部加热方式应用的优势,同时,提出了现底部加热系统安全应用的注意事项。

锅炉;底部加热;壁温差;经济性

1 概述

攀钢DG240/9.8-芋型纯烧煤气高温高压锅炉,属自然循环汽包炉、燃烧器四角布置切圆燃烧、平衡通风,锅炉构架采用全钢/全悬吊结构、“仪”型布置。设计燃料为高炉煤气、焦炉煤气和转炉煤气,额定蒸发量240 t/h,额定蒸汽温度540℃,额定蒸汽压力9.8 MPa。锅炉前部为炉膛,四周布满膜式水冷壁。炉顶,水平烟道两侧及转向室设置顶棚和包墙管,尾部竖井烟道中交错布置两级省煤器和两级空气预热器。

整个炉膛共分12个循环回路,前、后、左、右侧各3个回路。其水循环系统为:经省煤器加热后的给水进入汽包,与汽包中的炉水混合后分别进入4根集中下降管,再由36根囟133伊10的下水连接管分别引到前、后及两侧水冷壁下集箱。汽水混合物由36根囟133伊10的顶部连接管引入汽包,在汽包内蒸汽及水通过汽水分离装置进行分离,分离出来的饱和蒸汽进入过热器,饱和水进入下降管进行再循环。

2 锅炉底部加热的引出

2.1 锅炉点火升压时壁温差的研究

2.1.1 点火升压时壁温差产生机理

锅炉点火时,汽包上部是饱和汽、下部是水。汽包下部,水对汽包放热,使汽包壁温度升高,传热方式是对流换热;汽包上部,蒸汽遇到温度较低的汽包壁,发生凝结,释放出汽化潜热,传热方式是凝结换热。锅炉点火初期,燃烧较弱,锅炉水循环很慢,汽包内炉水的流动速度很低。据研究,在低汽包压力和循环流速下,凝结换热系数远大于对流换热系数。因此,汽包上部在蒸汽的强烈加热下,上壁温可很快达到当时压力对应的饱和温度,而汽包下部因热量传递较慢,下壁温上升较慢,这样就出现了上下壁温差,上壁温度高,下壁温度低。表1是不同压力时水的饱和温度相对压力的变化率。

表1 不同压力下饱和温度的变化率

由表1可见,在汽压较低时,饱和温度的变化较为剧烈,汽压越高,汽压变化引起饱和温度的变化越小。在锅炉起压阶段,压力只要上升少许,饱和温度就上升很多。蒸汽可将汽包上部内壁迅速加热到饱和温度,使上壁温飞快上升;而炉水对汽包下部内壁的加热很慢,下壁温缓慢上升。

因此,锅炉点火后起压阶段,最易出现汽包上下壁温差快速增大,如控制不当,汽包上下壁温差要超过规定,且汽包内外壁也要产生很大的温差,必须严格控制燃烧率,减缓锅炉升压率。

2.1.2 点火升压时壁温差控制方法

根据壁温差产生机理,锅炉启动过程中,采用下列措施可控制汽包上下壁温差。

(1)汽压在0.1 MPa以下时,严格控制炉膛燃烧强度,保持较小的汽压上升速度。如果上下壁温差达到较大值,应及时减弱燃烧,待上下温差降低后再继续升压。

(2)使水冷壁受热均匀,有助于消除汽包内的死区,使汽包下壁温趋于均匀。

(3)点火初期对下联箱进行适当放水,可加速汽包、水冷壁管和下降管内炉水的流动,使冷热炉水进行充分混合、补充,消除汽包下部的温差。

为控制240 t/h锅炉点火初期的上下壁温差,特要求冷态锅炉点火后,严格执行锅炉升温升压曲线,其升温升压控制指标为:

升压速率:0.029~0.049 MPa/min;

升温速率:汽包压力0~0.1 MPa时,役1℃/ min;汽包压力跃0.1 MPa,役2℃/min;

汽包上下壁温差役40℃;

为严格按要求控制汽包上下壁温差和升温升压速率(尤其控制好锅炉起压阶段的升温率),结合有效经验,240 t/h锅炉采取了点炉后“煨炉”1耀2 h的措施。所谓“煨炉“,即锅炉点火后,保持一定的煤气开度(煤气调门开度一般为20%耀30%),控制一定的燃烧速率,充分均匀加热各表面受热部件,达到有效控制各受热部件的应力。煨炉结束后,锅炉方开始升温升压。汽机冲转前的锅炉原则性的升温升压要求见表2。

表2 240t/h锅炉汽机冲转前升温升压表

由表2所示,冷态锅炉点火后,“煨炉”1耀2 h,待炉膛均匀受热后,开始升压,自起压至1.0 MPa,时间为80 min,再至汽轮机冲转,需40 min,如此,冷态锅炉自点火成功至汽机冲转,共需时长3耀4 h。

但是,采用“煨炉”方法,存在如下不足:

(1)煨炉所需时间长,延长了汽轮发电机组的上网时间。

(2)煨炉无法有效控制汽包上下壁温差,对燃烧调整要求高,稍不慎,壁温差易超限。

(3)煨炉效率低。点火后,因炉膛温度较低,冷炉冷风,煤气利用效率低。

2.2 底部加热的引出

针对“煨炉”方式的不足,结合国内同行的成功经验,240 t/h锅炉设计实施了下联箱底部加热系统,并得到了成功应用。所谓“底部加热”,就是利用邻机抽汽作为加热汽源,通过锅炉下联箱加热炉内给水,为锅炉创造一个热炉的启动环境,改善水循环,使锅炉各金属部件均匀受热,有效降低各部件温差所引起的热应力。

3 底部加热的综合评估

底部加热涉及加热蒸汽与炉内给水的加热、炉内给水与水冷壁管等的换热以及水冷壁管对炉膛内空气的换热,因此,若理清底部加热各种换热关系,需进行换热计算,进而准确计算蒸汽耗量,开展相关计算评估。

3.1 底部加热的经济性分析

3.1.1 传热系数的计算

将鳍片膜式水冷壁管的换热过程模拟为大平板热传导过程,炉膛内空气温度取30℃,炉水被加热至150℃。根据传热流程可知,加热蒸汽对水冷壁中的给水加热的同时,给水也通过水冷壁管向外传热,其传热系数为:

其中,α1—水冷壁管内的水对管壁的对流换热系数:

D—水冷壁内径,0.05 m;

v—水在水冷壁中流动的速度,取1.0 m/s。

水的其他状态参数由平均温度(90℃)查取:

ŋf—动力粘度系数,314.9伊10-6kg/(m.s);

Prf—1.95;

λ—68伊10-2W/(m.k);

ŋw—30℃空气的动力粘度系数,1002.47伊10-6kg/ (m.s)。

计算得出,α1=16.49 W/(m2K)。

α2—水冷壁与炉膛中空气的对流换热系数,查表得,10 W/(m2K)

λS—水冷壁管的导热系数,据其材质查表得,48.9 W/(m2K);

δ—水冷壁管的当量厚度,经计算得,3.09 m。

由此可求得,K=4.49 KJ/(m2K)。

3.1.2 加热过程中的热平衡

工质被加热的同时,对外放出的热量为

Q损=KA△t=434730.8 kJ

式中,A—水冷壁受热面积(m2);

△t—温升,℃。

水冷壁管中工质的吸热量(被加热到0.5 MPa,150℃)为:

Q吸=m(h1-h2)=12486412 kJ

式中,m—水冷壁和汽包内的水量,kg;

h1、h2—水的初始、终态焓值。

由热平衡方程可得,蒸汽放出的热量为,

Q放=Q损+Q吸=D△h汽

式中,D—加热蒸汽量(t);

△h汽—蒸汽焓降。

由上式可得出,D=5.37t,折合标煤为:440.96kg。

3.1.3 与“煨炉”的经济性比较

“煨炉”期间仅采用焦煤单种燃料,单送单吸运行,其耗燃料折标煤计算如下(煨炉时间按1 h计算):

(1)焦煤耗量为1000 m3,按照焦煤15380.4 kJ/ m3计算,约耗热量:15380.4伊1000=15380400 kJ。

(2)送风机耗电量:18伊6伊0.85伊1.732=159 kWh,折合能量为572400 kJ。

(3)吸风机耗电量:40伊6伊0.85伊1.732=353.3 kWh,折合能量为1271880 kJ。

综上,“煨炉”合计耗能为:17224680 kJ,折合标煤:587.83 kg。

显然,“煨炉”的耗能折标煤587.83 kg跃底部加热耗能(440.96kg),因此,底部加热经济性更强。

3.2 “煨炉”与底部加热实际应用效果比较

结合两次点炉所采取不同方式,下面将两者升压至0.5 MPa(汽包压力)和满足汽机冲转时的各参数统计如表3、表4所示。

表3 “煨炉”方式锅炉实际升温升压表

表4 “底部加热”方式锅炉升温升压表

表3注:点火以焦煤四角全部点燃时间起算,因此,点火时汽包壁温、炉膛温度均由一定程度升高。

表4注:因邻机未满负荷运行,底部加热蒸汽汽源未达设计参数,实际为(0.75 MPa,295℃),若机组满负荷运行,三抽蒸汽品质提高,时间会得以优化。

由表3、表4,可得出分别采用两种方式下“点火至汽机冲转期间”锅炉升温率和升压率,见表5。

由表3耀表5可知,在相当时长内,“底部加热”方式的壁温差控制效果明显好于“煨炉”的方式,底部加热方式避开了0耀0.1 MPa低压区,也就是避开了饱和汽温快速上升区域,全程控制升温率约2℃/ min,点火后升温升压期间最大壁温差仅-1℃。同时,锅炉炉膛温度可达131℃,为点火创造了热炉环境,有利于锅炉点火和稳燃。

表5 两种方式点火至汽机冲转期间升温升压率比较表

“煨炉”方式点火后升压期间的升温率为1.97℃/min,该升温率虽约2℃/min,但耗用时间明显趋长,自点火至满足汽机冲转条件,全程耗时207 min,较底部加热方式(点火至汽机冲转)的149 min多耗时58 min,也就是说,采用“煨炉”方式,汽轮机冲转、发电机组并网和满负荷运行时间延迟58 min,明显影响机组的发电效℃。同时,该方式下虽严格控制升温率和壁温差,但壁温差仍偏高,锅炉在升压期间采取了加强定排放水的措施,导致给水、热量的外排损失。

3.3 底部加热的综合评估

结合底部加热和煨炉两种方式在经济性和实际应用效果等方面的比较,明显可得出底部加热更具优势,其以更经济的方式有效控制了锅炉升温率、壁温差等指标,有利于锅炉金属部件的充分均匀受热膨胀,控制了金属部件的热应力,可有效延长锅炉部件的使用寿命,此外,为点火创造了热炉环境,有利于锅炉点火和稳燃,也为汽轮机提前安全冲转和并网创造了良好条件,汽机并网时间可提前58 min。

4 240 t/h锅炉底部加热系统的应用

4.1 系统设计

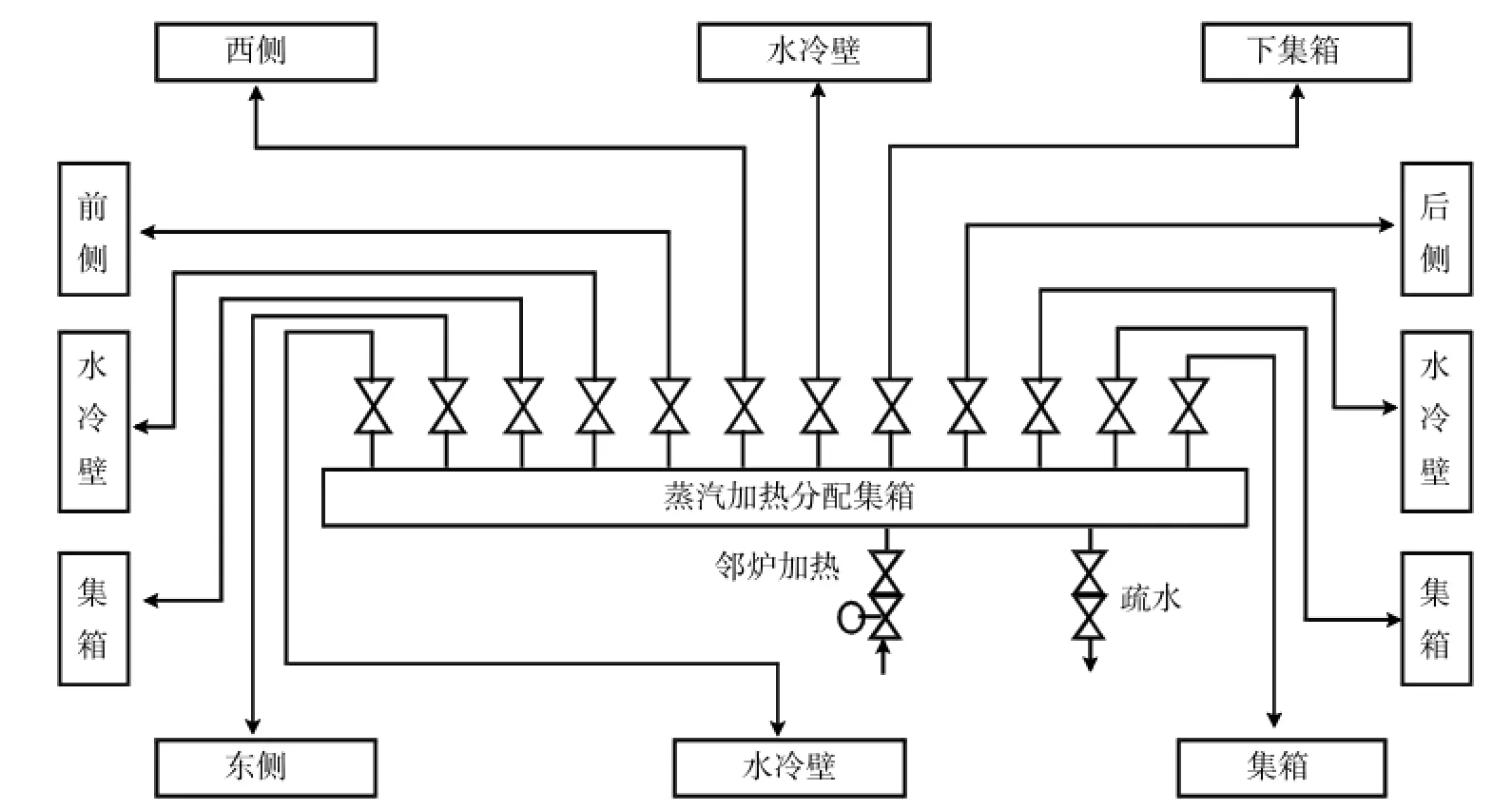

240 t/h锅炉的底部加热采用下联箱底部加热方法,加热汽源取自邻机第三段抽汽(额定参数:1.139 MPa、291.1℃),加热汽源进入分配集箱,由12支管分别送入东、西、前、后下联箱共12个回路,如此完成锅炉底部加热工作,系统见图1。

图1 240t/h锅炉底部加热系统图

4.2 底部加热的投停

4.2.1 底部加热的投停

(1)锅炉上水之后就可投入邻炉加热系统,控制汽包壁温上升速度役1℃/min。

(2)加热汽源汽压大于0.7 MPa,若汽源压力低不得投入炉底加热装置。

(3)检查关闭各联箱加热分门,全开邻炉加热联箱疏水门,稍开邻炉加热汽源总门,确认过汽,开始暖管。

(4)暖管充分后,关闭邻炉加热联箱疏水门,开启邻炉加热汽源总门。

(5)缓慢逐个开启联箱加热分门,保持各联箱加热均匀,管道不振动,控制汽包上下壁温差役40℃,此阶段升压一般分为三个阶段:

缓慢将加热汽源总门后汽压提高至0.05 MPa,开始加热;

待炉水温度上升至50℃,开大加热汽源总门,提压至0.1 MPa,加强加热;

待炉水温度上升至80℃左右,根据管道振动情况,缓慢全开加热汽源总门,全面投入底部加热。

(6)锅炉点火后缓慢升压,当汽包压力大于0.5 MPa时,关闭各联箱加热分门及加热汽源总门,退出炉底加热系统。

4.2.2 底部加热投运注意事项

(1)安全的汽源压力。为防止底部加热,锅炉升压时炉水倒进入汽轮机内,严格监视汽源压力尤为重要,底部加热投运是否安全判断如下式:

P汽亿P汽包+籽g(hq-hc)

其中:P汽——汽源压力,

P汽包——汽包压力,

hq、hc——汽包中心线标高、除氧器标高(加热汽源取点采自除氧加热蒸汽母管)。

锅炉底部加热投运,汽包最高至0.5 MPa,汽包中心线标高为33.25 m,除氧器标高为16 m,籽,取压力0.5 MPa/150℃未饱和水密度,917 kg/m3。

由此计算得:P汽亿0.66 MPa。

因此,炉底加热投运过程中,当汽源压力跃0.7 MPa,方能确保其安全运行。若汽源压力不足,应及时退出底部加热。

(2)炉底加热投运时,应控制升压速率,以免引起管道振动和汽包上下壁温差超限。

(3)检查确认锅炉大汽门、机测主汽门关闭,一段疏水开启,以免起压后蒸汽进入汽轮机,引起大轴热弯曲。

(4)锅炉汽包见水(-300 mm)即可投运底部加热,否则,随着底部加热深入,汽包水位逐渐上升至高水位而外排,导致热量损失。

(5)投入底部加热后,关闭各空气门,如此既能保证炉内工质的正常循环,又能减少热量损失。

4.2.3 应用中常见问题

240 t/h锅炉底部加热应用以来,总体取得了成功,但在生产协调、操作、系统设计等仍存不足,主要体现如下:

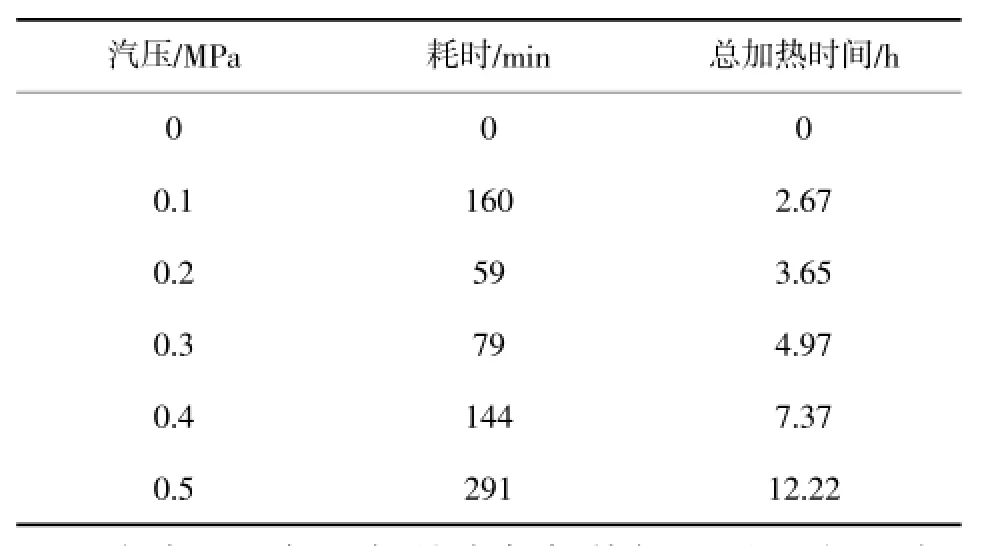

(1)底部加热投运后,锅炉起压所需时间较长,此要求合理安排锅炉汽水系统检修与机组启动时间,给予锅炉充分加热时间。据表4,底部加热蒸汽投运后,各汽压所对应加热时间如表6所示。

表6 底部加热时锅炉起压时间表

由表6可知,锅炉底部加热投运后,汽压升至0.1 MPa需160 min,升至0.5 MPa,需要12.22 h。因此,底部加热投运需要较充分的时间。

(2)底部加热时应确保加热蒸汽的参数,确保蒸汽焓值不较远偏离设计参数,提高蒸汽热焓品质来缩短加热时间。实际应用中,如果邻机负荷较低时,三级抽汽压力、温度偏低,可采用汽轮机第二级抽汽作为加热汽源,缩短加热时间。

(3)底部加热时汽包水位应控制在可见水位最低点(-300 mm),否则,随着底部加热深入,炉内介质比容增大,汽包水位逐渐上涨,为避免汽包水进入过热器内,高水位时被迫放水,导致介质、热量损失。底部加热应用之初,易出现此类问题。

(4)系统设计上未在加热汽源总门后设置逆止阀,存在安全隐患。当邻机加热汽源压力突降,极易发生炉水倒灌至汽轮机抽汽管道甚至缸内,发生水冲击。因此,岗位人员尤其邻机人员应加强蒸汽汽源压力管控,做好事故预想。

(5)岗位人员对底部加热认识不足,运用积极性不高。实际应用中,岗位人员存在“底部加热操作繁琐、效果不如煨炉”等思想,底部加热运用积极性不高。以上研究结果证明了底部加热的应用效果明显,有利于汽温、汽压等参数控制,因此,要提高运用底部加热的积极性,积极协调生产计划、检修时间,为锅炉底部加热创造时间条件,只要“检修完毕至锅炉点火间隙时长跃2耀3 h”,即可投入底部加热。

5 结论

5.1 通过“底部加热”和“煨炉”的经济性和实际应用对比,底部加热具有明显的优势。锅炉冷态启动时,底部加热可完全替代原低压区域的“煨炉”方式,不仅具有更好的经济性,而且可以使锅炉各受热面膨胀更均匀,改善水循环,有效控制壁温差,而且由于锅炉点火前炉膛温度可达100℃以上,有利于锅炉顺利点火,减少煤气炉爆燃。

5.2 “底部加热”较“煨炉”在相同的升温率下,可提前约1 h上网,具有良好的经济性。

5.3 底部加热投运应加强加热汽源的压力监控,要求汽源压力跃0.7 MPa,确保底部加热安全,也要控制好汽包水位,避免介质、热量损失。

5.4 提高底部加热运用的积极性,协调好检修与生产计划的时间,为底部加热创造条件。

Research and Application of the Bottom Heating System for 240 t/h Boiler

Wu Yongxiang

(Energy and Power Center of Pangang Group V-Ti Co.,Ltd,Panzhihua,Sichuan 617000,China)

The application of bottom heating technology in the 240 t/h boiler of Pangang is introduced.Related control methods were obtained through the generating mechanism of wall temperature difference at rising pressure after boiler ignition.The economy and applica原tion effect of bottom heating and boiler“roasting”were comprehensively compared,to show the advantages of bottom heating mode.Attention points in safe operation of the existing bot原tom heating system are also put forward.

boiler;bottom heating;wall temperature difference;economy

TK229

B

1006-6764(2014)11-0033-06

2014-06-12

吴永翔(1967-),男,大学本科,热力工程师,现从事热能动力生产运行及技术管理工作。