水钢高炉煤气洗涤系统的改造

2014-02-07向剑高连生卢祖泉李庆莫谊孟玮肖慧易正明

向剑,高连生,卢祖泉,李庆,莫谊,孟玮,肖慧,易正明

(1.水城钢铁集团有限公司动力厂,贵州六盘水553028;2.武汉科技大学,湖北武汉430081)

水钢高炉煤气洗涤系统的改造

向剑1,高连生1,卢祖泉1,李庆1,莫谊1,孟玮1,肖慧2,易正明2

(1.水城钢铁集团有限公司动力厂,贵州六盘水553028;2.武汉科技大学,湖北武汉430081)

为配合水钢高炉炉顶余压回收透平发电装置(TRT)的建设,对高炉煤气洗涤系统进行了改造。经过1年多的运行,高炉煤气洗涤系统及TRT运行正常,净煤气含尘量小于10 mg/m3,改造效果良好。

高炉煤气洗涤系统;改造;TRT;含尘量

1 引言

高炉炼铁工序是钢铁生产流程的最大能耗工序,能耗占整个流程能耗的70%~80%[1]。因此,实现高炉炼铁工序节能降耗是钢铁企业降本增效的主要形式。高炉炉顶煤气余压回收透平发电装置(TRT)是利用高炉炉顶的余压、余热,将高炉煤气导入透平膨胀机做功,驱动发电机发电的一种能量回收装置[2-3]。该机既回收原由减压阀组泄放的能量,又降低噪音,稳定炉顶压力,改善高炉生产条件,是国际上公认的很有价值的二次能源回收及节能环保装置[4]。水钢2#高炉煤气洗涤系统自1978年投运以来,经历了多次大修技改,但都未引入TRT发电工艺,炉顶压力一直是由减压阀组控制。随着水钢达到500万t生产规模,2#高炉冶炼强度不断加大,顶压越高,在减压阀组上浪费的能量也就越多,产生的噪音也越大,对环境的污染程度越大。为配合1#、2#高炉增建共用型TRT发电系统,对2#高炉煤气洗涤系统进行工艺改造,增设煤气脱水装置,提高文氏管煤气压差及喷水量,降低煤气的含尘量,提高TRT系统的运行稳定性。

2 系统改造方案

TRT的发电量主要受高炉煤气发生量、透平煤气入口温度、煤气含尘量及透平出入口压差等因素影响[5]。因此提高TRT发电量,必须重视煤气除尘系统,同时加强对机组设备的维护保养。为保证新建TRT系统的安全稳定运行,高炉煤气洗涤系统需满足系统对煤气含尘量及入口压力的要求[6];因此,需对水钢高炉煤气洗涤系统进行了改造。水钢高炉煤气余压透平发电机组TRT系统控制工艺参数如下:

型号:GT60×2W

入口压力:0.11 MPa;0.09 MPa

入口温度:~50℃;~45℃

入口含尘量:<10 mg/m3;<10 mg/m3

入口流量:120000~160000 m3/h;

180000~220000 m3/h

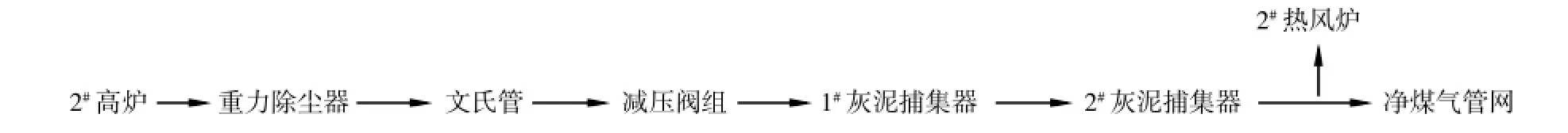

2#高炉煤气洗涤系统原流程如图1所示,高炉煤气经重力除尘器初除尘后进入文氏管进行再除尘及降温,再通过减压阀组降压及灰泥捕集器脱水,得到净煤气并输送给用户。

文氏洗涤塔及灰泥捕集器属老式的除尘、脱水装置,除尘、脱水效果较差。煤气接入TRT后将造成静叶叶片积灰,影响发电效率,因此需对煤气洗涤系统进行改造。通过对减小文氏管喉口直径,提高煤气流速以提高除尘效率,增设旋流脱水器对煤气进一步干燥,并将减压阀组移至灰泥捕集器后,改造后的高炉煤气洗涤系统流程如图2所示。

图1 高炉煤气洗涤系统原流程图

图2 改造后煤气洗涤系统流程图

3 系统改造内容

(1)文氏管的改造

文氏洗涤塔由三根喉口通径不同的定径文丘里管组成,1#喉口为DN500,2#为DN400,3#为DN300,流通总面积为0.942 m2。文氏管设计压差为10~15 kPa,实际运行压差在9~10 kPa之间,严重影响了煤气除尘效果。TRT机组建成投产后,将造成TRT的叶片积灰,影响发电效率,并有可能堵塞用户火嘴,影响用户正常生产。

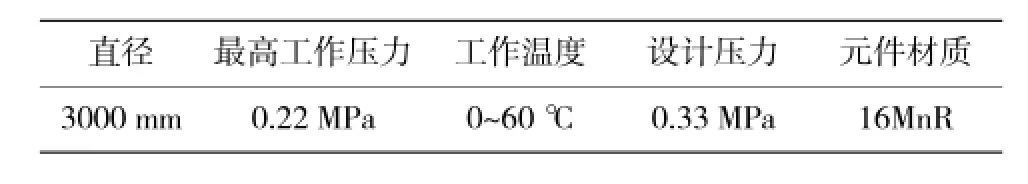

经计算,将洗涤塔1#文氏管由DN500改为DN350,流通总面积缩小为0.824 m2,可达到压差为10~15 kPa的设计水平。同时,在2#、3#文氏管喉口处增加喷淋水管,增大喷淋水量,以达到提高煤气除尘、降温效果的目的,文氏管改造后参数如表1所示。

表1 改造后文氏管参数

(2)灰泥捕集器的改造

①2#灰泥捕集器内部伞形帽与遮流板间增加500 mm高的塑料花环填料层,填料层塑料花环与1#洗涤系统二级文氏管内部填料层材质相同,经济耐用。

②2#灰泥捕集器增设填料层后,为清除塑料花环上的积灰,增设一根喷淋水管,在填料层上方均匀布置6个喷头进行间断喷水,灰泥捕集器内部积水通过外设机械浮球式高压排水装置进行自动排水。

(3)增设脱水装置

在送TRT的新建煤气管道上设置一台旋流脱水器,并配置一套高压排水装置,利用气流的回旋运动产生的离心力去除煤气中的水分。旋流脱水器的水位控制采用机械浮球式的高压排水装置进行自动排水,水位监控信号引入控制室,设有高、低位报警信号。旋流脱水器的参数如表2所示。

表2 旋流脱水器设计参数

(4)增设煤气管道

在旋流脱水器后煤气分为两支,一支通过移位后的减压阀组连接到现有煤气管网,另一支通过新增煤气管道至TRT发电机组。TRT运行时,减压阀组关闭,起到旁路作用,高炉顶压控制权交共用型TRT,由TRT静叶控制顶压;TRT停机或故障时,高炉收回顶压控制权,由减压阀组开度控制高炉顶压。新增煤气管道按经济流速核算,管径取DN1600,最大可满足240000 m3/h的输送量。

4 改造效果分析

2011年10月21日,系统新增旋流脱水器调试成功。增设旋流脱水器后,2#高炉煤气引入TRT发电机组。运行数据表明,增设旋流脱水器后,文氏管后温度维持在40℃~47℃,煤气流量175~180 103m3/h,压力90.6~97.5 kPa,基本符合TRT系统控制工艺参数,出口含尘量19.6~29.6 mg/m3,含尘量偏高。

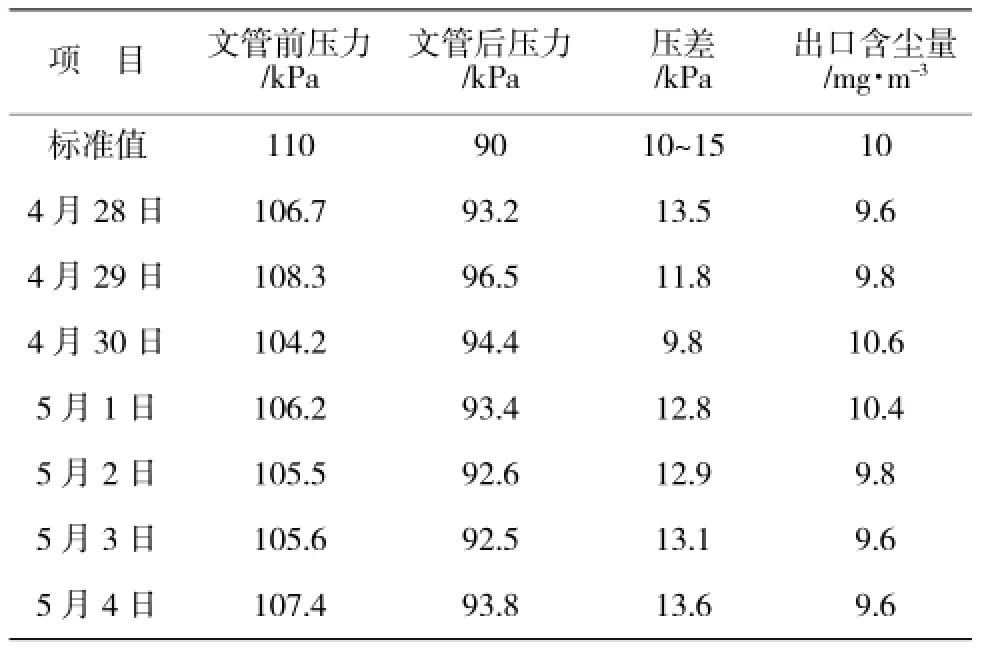

2012年4月28日,文氏管及灰泥捕集器改造完成,2#洗涤系统投入运行一周统计数据如表3所示。可以看出,改造后文氏管压差维持在9.8~13.6 kPa,文管后压力约92.5~96.5 kPa,高炉煤气含尘量控制在约10 mg/m3,含尘量比改造前显著下降,符合TRT系统运行要求,系统运行稳定。

运行数据表明2#高炉煤气洗涤系统改造后,煤气质量得到明显改善和提高,降低了含尘量(≤10mg/m3),解决了用户火嘴堵塞的问题,2012年7月30日共用型TRT揭盖检修时,叶片轻微积灰,系统改造效果良好。同时,TRT投入运行后,解压阀移至灰泥捕集器,减压阀组不再频繁动作,现场环境明显改善,噪音降低,解决了噪音污染问题。

表3 文氏管及灰泥捕集器改造后系统运行参数

5 结语

通过对2#高炉煤气洗涤系统的改造,降低了系统高炉煤气的含尘量(≤10 mg/m3),减少了静叶片积灰,确保了TRT系统的安全稳定运行。TRT系统将以往消耗在减压阀组处的煤气余压回收,并转化为电能,降低运行成本消耗;同时,减少了减压阀组频繁动作产生的噪声,改善了工作环境,系统改造取得良好的经济与社会效益。

[1]马进生.马钢4000 m3高炉煤气环缝洗涤及TRT的设计特点,炼铁.2008(4):27.

[2]舒艺,任国庆.八钢2500 m3高炉TRT生产实践,新疆钢铁. 2010(2).

[3]李先才,吴成林,何平等.攀钢四高炉TRT“全干式”除尘的探索,冶金动力.2001(5).

[4]蔡富良.干式TRT在韶钢2500 m3高炉的应用,炼铁.2007(5):26.

[5]袁学恭,路天恩,费栋等.高炉煤气洗涤系统一文喉口的改进,河南冶金.2006(2):14.

[6]牟庆云,余晨.高炉煤气洗涤污水及污泥处理系统的改进,包钢科技.2005(S1).

The Revamping of BF Gas Scrubbing System at Shuicheng Steel

XIANG Jian1,GAO Liansheng1,LU Zuquan1,LI Qing1,MENG Wei1,XIAO Hui2,YI Zhengming2

(1.Shuicheng Iron&Steel Group,Liupanshui,Guizhou 553028,China;2.Wuhan University of Science and Technology,Wuhan,Hubei 430081,China)

To coordinate with the construction project of the BF top gas pressure recovery turbine(TRT)system of Shuicheng Steel,the blast furnace gas scrubbing system was transformed.After the transformation both the scrubbing system and TRT system have been operating normally for one year,showing good results with the dust content of BFG less than 10 mg/m3.

BFG scrubbing system;revamping;TRT;dust content

TQ546.5

B

1006-6764(2014)01-0018-03

2013-07-23

向剑(1967-),男,1990年毕业于北京科技大学热能动力专业,工程师,现从事热能与动力工程技术工作。