中国燃煤发电厂烟气脱硫技术及应用

2014-02-07张先明

贺 鹏,张先明

(1.内蒙古大唐国际托克托发电有限责任公司,内蒙古 呼和浩特 010000;2.内蒙古大学鄂尔多斯学院,内蒙古 鄂尔多斯 017000)

1 我国的电力发展和环境状况

我国的能源结构决定了燃煤发电是电力的主要来源。据2012年中国能源统计年鉴数据显示,我国2011年电力生产总量为47130.2×108(kW·h),其中火电发电量为38337.0×108(kW·h),约占总量的81.3%。中国是燃煤大国,煤炭约占一次能源消费总量的70% 左右。相对于石油等其他能源,煤炭的燃烧会产生更多的SO2和其他废气,所以被称为“不干净的能源”。据2012年中国环境年鉴报告,我国2011年的SO2排放总量为2217.9万t,其中工业排放2017.2万t,占总量的91.0%。火力发电机组是燃煤大户,2010年火力发电电源结构中煤占94.3%。因而导致了SO2工业排放的50%以上来自燃煤工业[1]。随着我国大气污染防治法规的日趋严格,加快火电厂新建机组烟气脱硫工程建设和老机组脱硫技术改造势在必行,烟气脱硫技术正在迅速地推广和应用。

2 燃煤电厂烟气脱硫技术现状

燃煤锅炉脱硫技术的研究到现在已有百年的历史,据统计,世界上现有的SO2去除技术已有上百种,其中很多种脱硫技术相当成熟,可应用于实际工程。总体来说,根据脱硫工艺和脱硫技术可分为三类:(1)燃烧前脱硫-原煤净化;(2)燃烧中脱硫-硫化床燃烧和炉内喷吸收剂;(3)燃烧后脱硫-烟气脱硫[1]。

燃烧前脱硫技术主要有洗选、化学和生物等脱硫技术[2]。燃烧中脱硫技术主要有循环流化床燃烧技术和炉内喷钙技术,使用时往往与烟气脱硫联合使用[2]。燃烧后脱硫也称烟气脱硫,是指对燃煤经过燃烧以后所产生的含有SO2的烟气进行处理的技术。烟气脱硫技术具有脱硫效率高、稳定性较好、安装费用较低等优点,是目前世界唯一大规模商业化应用的脱硫方式。下面对常用的几种技术进行分析比较。

2.1 石灰石—石膏湿法脱硫技术

石灰石—石膏湿法脱硫工艺是世界上应用最广泛的一种脱硫技术。截至2010年底,我国建成投产火电厂中90%的企业采用此种脱硫工艺[3]。该工艺吸收剂利用率很高,钙硫比较低,脱硫效率可大于95%。但当脱硫效率大于90%后,继续提高脱硫效率比较困难,尤其是提高到95%以上更加困难,很容易造成“石灰石屏蔽”[4]。

2.2 旋转喷雾干燥法脱硫技术

喷雾干燥法脱硫工艺属于半干法脱硫技术,以生石灰为脱硫吸收剂,喷雾干燥法脱硫工艺具有技术成熟、流程简单、系统可靠性高等特点,脱硫率可达到85%以上[5-6]。脱硫灰渣可用作制砖、筑路,但多为抛弃至灰场或回填废旧矿坑。

2.3 循环流化床脱硫技术

烟气循环流化床脱硫工艺一般采用干态的消石灰粉作为吸收剂,也可采用其他对SO2有吸收反应能力的干粉或浆液作为吸收剂。

此工艺所产生的副产物呈干粉状,其化学成分与喷雾干燥法脱硫工艺类似,适合作废矿井回填、道路基础等。典型的烟气循环流化床脱硫工艺,当燃煤硫分为2%左右,钙硫比不大于1.3时,脱硫效率可达90%以上,排烟温度为70~75℃[7-8]。

2.4 炉内喷钙尾部增湿脱硫技术

炉内喷钙加尾部烟气增湿活化脱硫工艺(LIFAC法)是在炉内喷钙脱硫工艺的基础上在锅炉尾部增设了增湿段,以提高脱硫效率。该工艺多以石灰石粉为吸收剂。由于反应在气固两相之间进行,受到传质过程的影响,反应速度较慢,吸收剂利用率较低[9]。当Ca/S 为2.5左右时,系统脱硫效率可达到65%~80%。

2.5 海水脱硫技术

海水脱硫工艺是利用海水的碱度达到脱除烟气中SO2的一种脱硫方法。由于海水的pH值为7.8~8.3左右,呈微碱性,本身是一种优良的碱性吸收剂。该工艺无需脱硫剂成本、工艺简单、且不需要对脱硫副产物进行额外处理处置,使投资和运行费用大幅降低,但海水碱度并不高,因此该法仅适用于较低SO2含量的烟气脱硫。海水脱硫工艺一般适用于滨海、扩散条件较好、用海水作为冷却水、燃用低硫煤的电厂。目前已经工业应用的海水烟气脱硫技术主要有纯海水烟气脱硫工艺和海水添加石灰浆液烟气脱硫工艺[10-11]。

2.6 EBA 与PPCP 脱硫技术

电子束氨法与脉冲电晕氨法分别是用电子束和脉冲电晕照射喷入水和氨的、已降温至 70℃左右的烟气,在强电场作用下,部分烟气分子电离,成为高能电子,高能电子激活、裂解、电离其他烟气分子,产生OH、O、HO2等多种活性粒子和自由基。

反应生成物硫酸氨和硝酸氨可以生产化肥和工业原料[5,12]。电子束氨法的特点是方法经济、运行操作简便、负荷跟踪能力强;脱硫效果好,能够脱除烟气中95%以上的SO2和70%以上的NOx,副产物无二次污染。脉冲电晕氨法的特点是具有装置简单、运行成本低、有害污染物清除彻底,同时具有除尘功能,很适合我国企业应用[12]。

2.7 氨法脱硫技术

该工艺以氨水为吸收剂,副产硫酸铵化肥。烟气经GGH冷却后,进入预洗涤器,洗涤后的烟气经过液滴分离器除去水滴进入前置洗涤器中。在前置洗涤器中,氨水自塔顶喷淋洗涤烟气,烟气中的SO2被洗涤吸收除去,经洗涤的烟气排出后经液滴分离器除去携带的水滴,进入脱硫洗涤器。在该洗涤器中烟气进一步被洗涤,经洗涤塔顶的除雾器除去雾滴,进入脱硫洗涤器。再经烟气换热器加热后经烟囱排放。洗涤工艺中产生的浓度约30%的硫酸铵溶液排出洗涤塔,可以送到化肥厂进一步处理或直接作为液体氮肥出售,也可以把这种溶液进一步浓缩蒸发干燥加工成颗粒、晶体或块状化肥出售[5,10]。

2.8 湿式镁法脱硫技术

湿法镁法烟气脱硫工艺的原理是将MgO粉末加水熟化后生成Mg(OH)2浆液,以此吸收烟气中的SO2,副产物为含水亚硫酸镁和硫酸镁,可以作为复合肥料。该法已在日本、台湾、东南亚等地得到了广泛应用,近年来在我国也得到了较快发展,尤其在中小型热电厂是比较经济实用的一种脱硫方式,具有广阔的应用前景[10,13]。但由于对镁法脱硫的研究还不深入,且缺乏在脱硫塔中控制亚硫酸镁氧化的有效手段,阻碍了再生技术的应用,因此国内使用的镁法烟气脱硫多采用最终产物为硫酸镁的工艺[14]。

2.9 钠碱法脱硫技术

钠碱法是采用NaOH、Na2CO3或Na2SO3等钠金属碱盐的水溶液来吸收SO2。由于钠碱的阳离子是非挥发性的,与用氨水吸收相比,不存在吸收剂在脱硫过程中挥发并产生烟雾的问题。而且钠碱的价格相对钾碱更便宜, Na2SO3和NaHSO3的物理化学特性更适宜于结晶和加热解吸过程。

钠碱法具有吸收能力强、选择性好、挥发性低和无毒等诸多优点,但由于钠碱价格较贵,致使脱硫成本提高而较难普及[10,15]。

2.10 双碱法脱硫技术

双碱法先利用钠碱吸收SO2,而后用石灰处理和再生吸收液,是在钠碱法和石灰法这两种技术的基础上进一步改进和发展起来的[10,15]。双碱法的操作过程分为吸收、再生和固体分离。常用的吸收碱有NaOH、Na2CO3和Na2SO3,再生过程通常使用石灰,在有氧的情况下再生副产物为石膏,再生的NaOH、Na2CO3可循环使用。

双碱法吸收液吸收SO2的速度快,脱硫效率也较高,而且在系统操作过程中不产生沉淀物,避免了吸收塔内部的堵塞和磨损,运行可靠性高,运行费用较低。双碱法缺点是在吸收系统后多了一道工序,增加了投资费用,副产物Na2SO4的再生较难,降低了石膏质量[10]。

3 脱硫工艺的选择

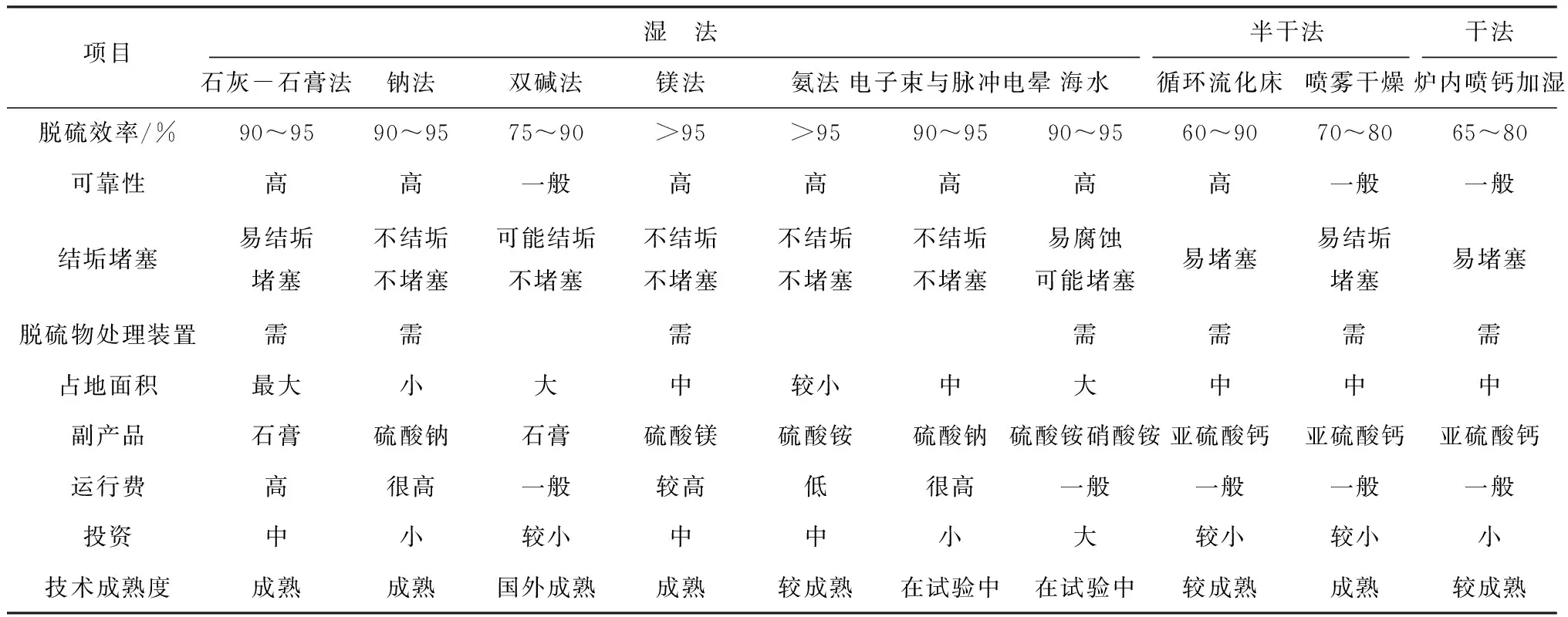

据统计,全国已投运的烟气脱硫机组中,石灰石—石膏湿法脱硫工艺占90%以上,海水法占3%,烟气循环流化床法占2%,氨法占2%,其他占1%[4]。各种脱硫工艺优缺点比较见表1。

表1 各种脱硫工艺的优缺点比较[4,16-18]

项目湿 法半干法干法 石灰-石膏法钠法双碱法镁法氨法电子束与脉冲电晕海水循环流化床喷雾干燥炉内喷钙加湿脱硫效率/%90~9590~9575~90>95>9590~9590~9560~9070~8065~80可靠性高高一般高高高高高一般一般结垢堵塞易结垢堵塞不结垢不堵塞可能结垢不堵塞不结垢不堵塞不结垢不堵塞不结垢不堵塞易腐蚀可能堵塞易堵塞易结垢堵塞易堵塞脱硫物处理装置需需 需 需需需需占地面积最大小大中较小中大中中中副产品石膏硫酸钠石膏硫酸镁硫酸铵硫酸钠硫酸铵硝酸铵亚硫酸钙亚硫酸钙亚硫酸钙运行费高很高一般较高低很高一般一般一般一般投资中小较小中中小大较小较小小技术成熟度成熟成熟国外成熟成熟较成熟在试验中在试验中较成熟成熟较成熟

根据《火力发电厂烟气脱硫设计技术规程》(DL/T5196-2004)按机组容量和燃煤硫分对脱硫工艺选择的原则:(1)燃煤含硫量≥2%或容量≥200MW机组,宜优先采用石灰石—石膏湿法脱硫工艺,脱硫率应保证在90%以上;(2) 燃煤含硫量<2%或容量<200MW机组,宜优先采用干法、或半干法等费用较低的成熟技术,脱硫率应保证在75%以上;(3)燃煤含硫量<1%的海滨电厂,可以采用海水法脱硫工艺,脱硫率宜保证在90%以上;(4)电子束法和氨水洗涤法脱硫工艺应经过全面技术经济认可时采用,脱硫率宜保证在90%以上;(5) 脱硫装置的可用率应保证在95%以上。

4 烟气脱硫技术发展中应注意的问题

4.1 降低脱硫成本

国外发达国家应对SO2污染问题往往采用高投入、高消耗的模式,而由于我国烟气脱硫的研究起步较晚,很多技术和设备都依赖进口,导致了脱硫成本很高,将使发电成本大幅上升,给企业带来了沉重负担。因此,在脱硫工艺选择中我们要了解火电厂所处位置的石灰石、海水等脱硫原料的存储量,以及从其他地区运输的成本多少、原材料的质量如何,运送的周期长短,这些都会影响到后期脱硫成本的大小。

4.2 寻找脱硫副产物出路

我国天然石膏资源丰富,导致石膏价格低廉。虽然已经出台了一系列针对脱硫石膏再利用的优惠政策,但仍有大量脱硫石膏难以有效利用,因此欧美等国对脱硫副产物的利用方法较难在我国大规模实施。这些废弃的脱硫副产物不得不作为固体废物进行堆埋,不仅浪费了大量的硫资源,也占用了大量土地资源。因此,很有必要开发脱硫石膏的新路径,如应用于水泥、建筑等领域[17]。

4.3 加快脱硫技术国产化进程

国产化主要包括设备国产化和技术国产化,其目的是为降低脱硫成本。其中,尤以技术国产化最为关键。我国现有的脱硫技术与设备绝大多数由国外引进,虽然国内已有能力制造大部分设备,但核心设备仍然一定程度上依赖进口,且设备质量与国外产品相比,差距有待进一步缩小。

4.4 避免二次污染

湿法烟气脱硫通常存在富液难以处理、沉淀、结垢及堵塞、腐蚀及磨损等等棘手的问题。这些问题如解决的不好,便会造成二次污染、运转效率低下或不能运行等。为了防止二次污染,洗涤液必须循环使用。在吸收法烟气脱硫工艺过程设计,需要同时考虑SO2吸收及富液合理的处理,可以回收和利用富液中的硫酸盐类,废物资源化。

4.5 脱硫新工艺的尝试

应不断探索、研究和开发低投资、低运行成本、能够变废为宝的高科技新型工艺技术,如电子束照射法、生物脱硫法等,这些都是能够变废为宝,有效降低运行成本,甚至能够产生经济效益的高科技工艺技术,是未来脱硫技术的发展方向。

5 结语

综上所述,我国作为世界上新建燃煤发电厂最多的国家,近期的脱硫任务仍然很艰巨。通过自主创新、高效化、资源化、综合化,将可能最终实现烟气脱硫的经济化目标,这是烟气脱硫的发展大势。因此,控制SO2的排放,提高灰渣、废水等污染控制和综合利用,完善相关法律法规,加强监管力度可有效降低环境污染状况。在全球提倡节能减排的今天,继续加大火电厂烟气脱硫技术的投资力度和研发力量,意义重大。借鉴国外先进的脱硫技术,结合国内实际情况,大胆创新,不断改革,促进我国火电行业脱硫产业更快、更好地发展。

[1]郭永军,李全明,赵家雨.火电厂的脱硫技术[J].科技传播,2011,(21):107-107.

[2]孔 华.石灰石湿法烟气脱硫技术的试验和理论研究[D].杭州:浙江大学,2001.

[3]苏 晖.火力发电厂石灰石—石膏湿法脱硫技术运行优化研究[D].华北电力大学,2012.

[4]李 豫.燃煤发电SO2排控状况浅析[J].电力勘测设计,2012,(4):42-45.

[5]宋立华.火力发电厂氨法烟气脱硫技术研究[D].天津:天津大学,2008.

[6]杨 松.分析火力发电中的机组锅炉烟气脱硫技术[J].科技创业家,2012,(21):67-68.

[7]王佩璋,王 芳.应用湿法、示范简易湿法烟气脱硫技术综述[J].华北电力技术,2001,(2):48-52.

[8]董 勇,马春元,王文龙,等.烟气脱硫循环流化床内的温度分布与干燥特性[J].热能动力工程,2005,20(5):492-496.

[9]李鹤.河北南网脱硫脱硝技术应用分析[D].北京:华北电力大学,2012.

[10]沈志刚.基于产物资源化的湿式镁法烟气脱硫技术研究[D].华东理工大学,2012.

[11]曾庭华,杨 华.湿法烟气脱硫系统的安全性及优化[M].北京:中国电力出版社,2004.

[12]魏志奇.论我国火电厂烟气脱硫建设转折与发展[J].科技传播,2011,(11):50-51.

[13]魏 巍.烟气氧化镁法脱硫技术研究[J].山西能源与节能,2004,(3):20-21.

[14]赵 健,曾德勇.氧化镁-亚硫酸镁湿法脱硫工艺初探[J].热力发电,2006,35(1),54-56.

[15]郝吉明,王书肖,陆永琪.燃煤二氧化硫污染控制技术手册[M].北京:化学工业出版社,2001.245.

[16]李俊文,康奇峰,张丽霞,罗 军.我国燃煤电厂烟气脱硫技术现状及发展趋势[J].中国精细化工协会第二届水处理化学品行业年会论文集,2006,169-186.

[17]童伟刚,姚雪荣,莫伟标.烟气脱硫方法分析及脱硫石膏的应用途径[J].新型建筑材料,2006,(8):55-57.

[18]任 岷,娄晓灵.中小化工燃煤锅炉烟气脱硫技术路线的选择[J].化工环保,2011,31(3):226-229.