汽车顶棚设计

2014-02-06孙成武刘婷婷陈林萍曹维福

孙成武,刘婷婷,陈林萍,曹维福

(江淮汽车技术中心,安徽合肥 230601)

0 引言

随着汽车工业的迅速发展,消费者对汽车的要求越来越高,包括汽车发动机的动力性、汽车整车的轻量化、汽车外饰造型的美观性、汽车整车NVH性能、汽车内饰的美观性和人机工程等等。

而汽车内饰是驾驶员及乘员使用汽车时需要长时间接触的部件,因此汽车内饰设计非常重要,顶棚内饰作为汽车内饰重要的组成部分,消费者对顶棚内饰的感受尤为重要,其中顶棚的外观、顶把手的使用舒适性、天窗使用方便性等等都会对消费者在选择购买整车时产生很大的影响。

除了顶棚内饰的外观及操作对消费者选择购买车辆时有较大影响外,消费者在长期使用车辆时更会对顶棚内饰的其他性能提出更加苛刻的要求,其中感官舒适的要求有顶棚内饰吸隔音性、隔热性,另外身体健康的要求有顶棚内饰的VOC、有毒有害物质含量。

1 顶棚结构及工艺

1.1 结构

汽车顶棚一般由面料层、基材层和背面无纺布层组成,其中面料层面向乘客,体现顶棚的外观效果,一般采用无纺布、针织面料、TPO和PVC膜。基材层是顶棚除外观性能以外其他性能的主要决定者,一般采用PU玻纤板、PP玻纤板、瓦楞纸板、麻纤维板等[1]。顶棚的结构如图1所示。

面料材料中的TPO和PVC由于气味性较差且受热易融化变软、受冷易开裂等缺点,逐渐被淘汰;基材材料中的瓦楞纸板和麻纤维板由于克重较大、潮湿易霉变且吸隔音性能较差等缺点的影响,在汽车顶棚设计中的使用越来越少。因此,目前的汽车顶棚在设计时面料层一般选用无纺布或者针织面料,基材层一般选用PU玻纤板或者PP玻纤板。

1.2 工艺

顶棚成型工艺有干法成型[2]和湿法成型。

1.2.1 干法工艺

具体方法如下:

(1)先将PU/PP、胶粉、玻纤、胶片、无纺布(面料)复合成多层板材。

(2)再将多层复合板加热至软化温度,其中软化温度因材料而不同。此时胶粉、胶片等低熔点材料熔化成液态并均匀附在基材表面,加热后的材料进入冷态模具压制成型(压制过程中材料快速冷却并固化)。

干法工艺的材料结构和工艺如图2—3所示。

1.2.2 湿法成型

湿法成型分为一步法和两步法。

一步法湿法工艺具体方法如下:将胶滚涂至PU板表面并喷洒固化剂和水,使之与玻毡、无纺布、胶片及面料等材料叠合后送入高温模具压制成型(此时胶水与水及催化剂快速反应并固化)。模具温度取决于胶水固化温度。

此工艺的材料结构和工艺如图4—5所示。

两步法湿法工艺具体方法如下:(1)先将胶滚涂至PU板表面并喷洒固化剂和水,使之与玻毡、无纺布、胶片等材料叠合后送入高温模具压制成顶棚基材(同一步法)。(2)再在顶棚基材表面喷洒胶,将基材与面料送入高温模具压制顶棚。

此工艺的材料结构和工艺如图6—7所示。

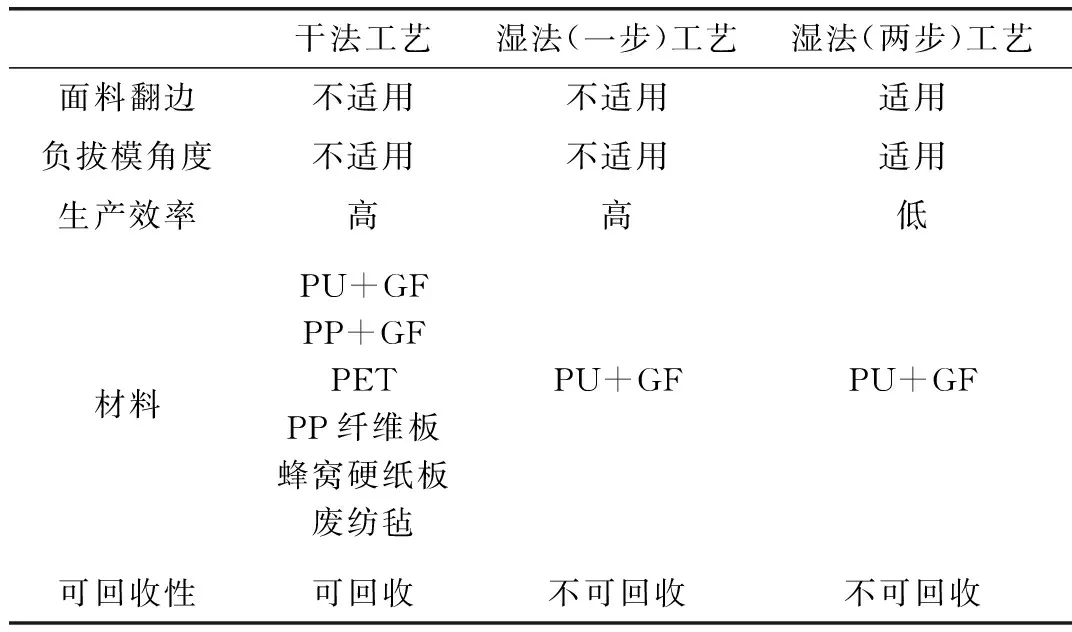

上述干法工艺和湿法(一步/两步)工艺是目前汽车顶棚制造采用最频繁的工艺,不仅工艺流程简单,而且较高水平的机械自动化有效地节省了人工成本,提高了制造精度。工艺优缺点对比见表1。

表1 干法、湿法工艺特点对比

2 顶棚与周边件的配合设计

2.1 顶棚与周边件配合的搭接量设计

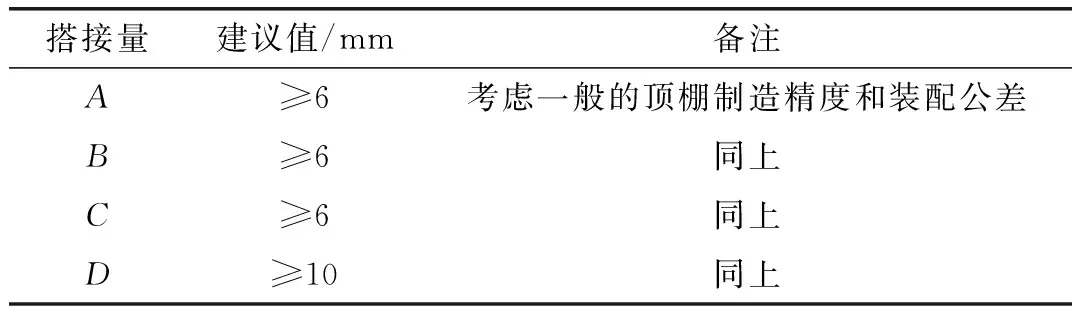

设计顶棚与周边件配合的搭接量时,应考虑顶棚和周边件的制造精度、车身的制造精度及安装精度,定义合适的搭接量,保证实物装配时搭接配合合理及装配后的外观良好。相关配合搭接量建议值见表2,搭接配合示意如图8所示。

表2 顶棚与部分相关件配合搭接量建议值

2.2 顶棚与周边件的间隙配合

设计顶棚与周边件配合的间隙时,除了需要考虑装配和外观以外,还需要考虑操作舒适性等人机工程方面的要求。如开启遮阳板时,遮阳板与顶棚凸起间隙如果较小则影响手部操作舒适性,间隙较大则影响外观效果;同样,顶把手使用状态时,握手部分与顶棚间隙如果较小则影响乘员操作舒适性。间隙配合示意如图9所示,涉及的相关配合搭接量建议值见表3。

搭接量建议值/mm备注E1≥3考虑一般的顶棚制造精度和装配公差E2≥2.5同上F≥10考虑开启遮阳板手部舒适性G≥35考虑使用扶手时,舒适间隙

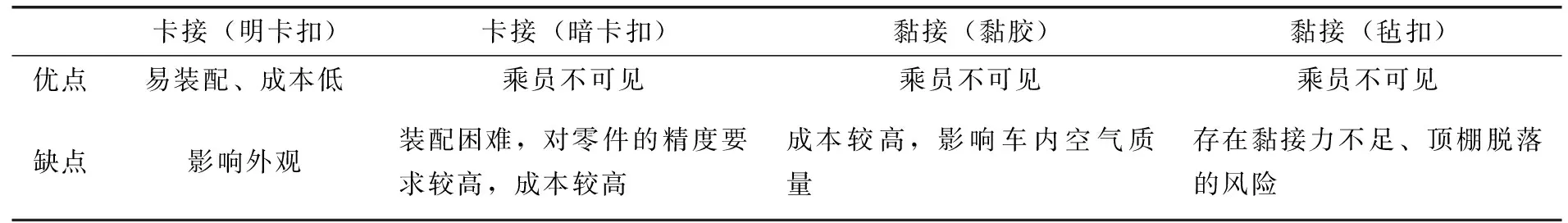

2.3 顶棚的安装

一般的PP/PU玻纤板基材的顶棚安装采用卡接固定和黏接固定两种方式。卡接固定是利用明卡扣或者暗卡扣将顶棚固定在车身钣金上,黏接固定是利用黏胶或者毡扣将顶棚固定在车身钣金上。固定方式特点对比见表4。

表4 顶棚固定方式的比较

明卡扣卡接固定是大多数汽车所采用的顶棚固定方式,虽然明卡扣影响外观,但是可以通过顶棚型面设计来优化外观,优化方案如图10所示。

如图10所示,优化前,顶棚与卡扣存在面差,影响外观,且此结构会造成乘客头发被卡扣夹住,影响乘员对整车的主观评价;优化后,顶棚与卡扣的面差消失,且卡扣夹乘客头发的风险被避免掉。

3 顶棚的性能

顶棚是对乘客在车内的视觉感受影响很大的外观件,而除了良好的外观,顶棚的其他性能同样对乘客有着直接或间接的影响。

3.1 外观

顶棚作为汽车内饰中重要的外观件,在一定程度上影响着消费者购买意愿,所以顶棚表面应匀整、清洁、无凹陷、凸起、折痕、起皱、疵点、色斑、污斑等缺陷,切割边、孔整洁、无毛刺,饰材与基材黏结完好;顶棚表面的颜色和花纹应与经规定程序批准的色板或样品一致。

3.2 挥发及气味

随着人们使用汽车的频率越来越高,人们停留在车内的时间越来越长,车内空气质量也越来越受到消费者的关注和重视。车内低劣的空气质量严重威胁着人们的健康。车内空气的气味性直接引起乘客的抱怨,而车内零部件挥发出来的有毒气体更是影响着乘客的身体健康。

国家也相继颁布了标准,如2004年7月14日,国家环保总局正式启动国家环保标准《车内空气污染物浓度限值和测量方法》的制定工作,2007年12月发布,2008年3月1日实施HJ/400-2007《车内挥发性有机物和醛酮类物质采样测定方法》,2011年10月27日国家环保部和国家质检总局联合发布了GB/T 27630《乘用车内空气质量评价指南》,对苯、甲苯、甲醛等8种车内常见的挥发性有机物浓度设定了限值[3]。各大主机厂也专门针对车内空气质量制定并试运行了相关零部件的标准。

顶棚作为舱内覆盖面积较大的内饰件,是车内空气质量提升的重点关注件,设计阶段就应该从选材和工艺等方面对其进行要求。

3.3 其他性能

主要指顶棚材料的阻燃、强度、色牢度、抗静电及耐老化等等。

顶棚材料的阻燃性非常重要,直接关系乘员的生命安全,国家标准GB 8410中对内饰材料的燃烧性能进行了明确规定[4]。

顶棚的强度要求包括材料层之间的剥离强度。顶棚本身的弯曲强度、压痕恢复率和耐磨损强度。顶棚强度不仅影响着顶棚及顶棚周边件的安装,还对车辆使用中顶内饰的外观、性能有着很大影响。

色牢度是指顶棚面料层颜色保持的能力,包括摩擦色牢和光照色牢,顶棚面料需进行相应的色牢试验,并用相关标准进行灰度等级评定。

顶棚老化是指顶棚经过多次气候交变可能产生的分层、鼓包、异味、变色等外观缺陷。顶棚在使用过程中要保证在一定数量周期的气候交变后仍不会老化,就必须进行防静电处理,把静电减少到最低标准。在使用过程中,要求不得产生静电作用,不允许产生起毛、起球、吸灰等现象。

4 结语

未来汽车的发展趋势是轻量化和环保,汽车顶棚在追求外观性和吸隔音的同时,顶棚材料更需要向高强度、低导热系数、低克重、低挥发性、高回收利用率的环保型材料方向发展。PP材料具有较高的强度、可回收性、低VOC含量及环保性,是PU材料所欠缺的[5],因此,PP材料得到更多汽车企业的青睐,PP玻纤板基材的顶棚应用得越来越多。汽车未来的发展部不仅仅是电子电器的发展,同样也是材料的发展。

【1】 刘静波.汽车顶棚内饰设计[J].汽车工艺与材料,2004(4): 15-17.

【2】 邓琦岚,龙祥愿.轻质GMT在汽车顶棚中的应用[J].北京汽车,2011(1): 33,34,38.

【3】 环境保护部科技标准司.GB/T 27630 乘用车内空气质量评价指南[S].北京:中国标准出版社,2011.

【4】 全国汽车标准化技术委员会.GB 8410-2006汽车内饰材料的燃烧特性[S].北京:中国标准出版社,2006.

【5】 陶骏,杨丹,马华跃,等.浅析轻质GMT板在汽车内饰板上的应用[J].汽车工艺与材料,2009(9) :65,67.