胜利作业五号平台齿轮齿条式升降系统焊接顺序优化

2014-02-05中石化胜利油建工程有限公司山东东营257073

中石化胜利油建工程有限公司 (山东 东营 257073) 李 震

1.工程概况

胜利作业五号平台是胜利油田第一座自主建造的齿轮齿条 升降的修井作业平台。平台主体型长43m,型宽36m,型深4.7m,重为3327t,配有三根圆柱形桩腿,桩腿长60m(见图1),主要适用于4500m深度范围内直井、斜井的大修、小修作业。作业范围为渤海湾水深5~25m内泥砂质海底的海域。平台设有动力系统、移动修井作业系统、船用设备及生活设施等,具有提供生产、生活、动力和外输以及人员居住等功能。升降系统如图2所示。

图1 胜利作业五号平台

图2 升降系统

2.焊接难点

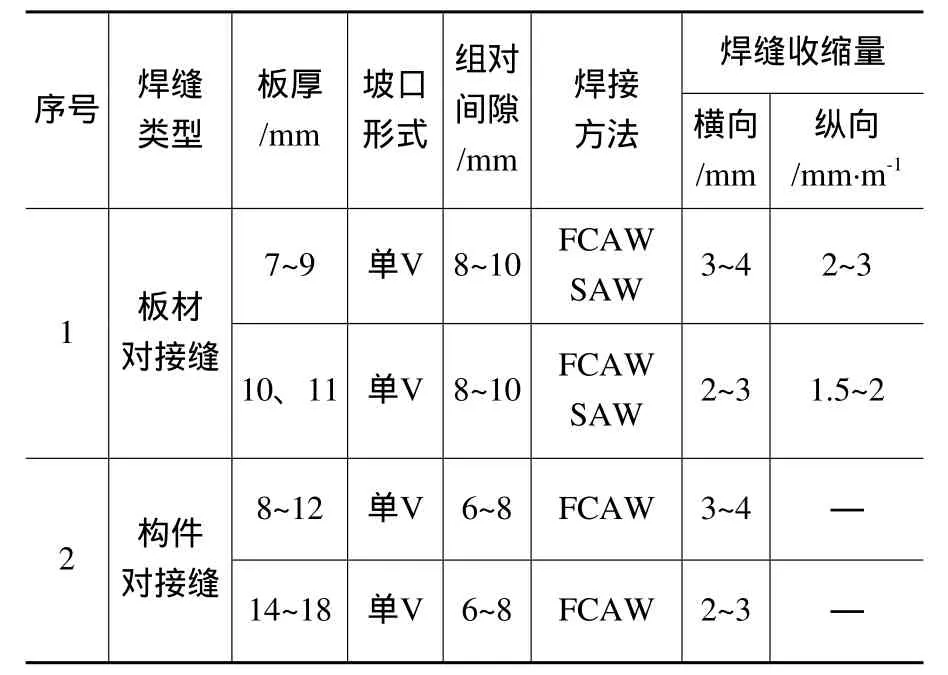

升降系统是实现平台升降的重要组成部分,结构复杂,板材较厚,焊缝密集,组对和焊接变形对系统总装精度影响较大。如图3所示,上下筒体导向环控制桩腿的整体垂直度,上下齿条导向槽控制齿条与齿轮的啮合精度。根据设计图样,升降系统的总装精度要求为:①齿轮箱垂直度≤0.5mm。②齿轮齿条啮合精度偏差±0.5mm。③桩腿与导向环、齿条与导向槽的配合间隙偏差≤6.5mm。

图3 升降系统结构

3.关键焊接工艺

(1)焊前准备 为控制各个部件在安装焊接时的变形,制定以下措施:①通过优化分段合拢的焊接顺序等措施,保证平台主体及围阱区的安装精度。②通过优化桩腿分段吊装合拢的焊接顺序及其他控制措施,保证桩腿的整体尺寸精度。③通过控制固桩架各部件在组装时的焊接顺序,保证固桩架各个部件的安装尺寸精度。

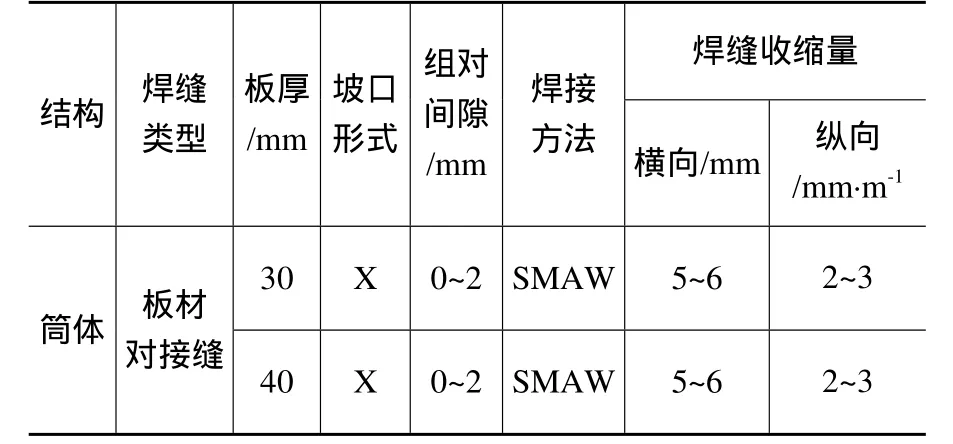

由于整个升降系统焊接量较大,焊接所引起的受损量不宜控制,为保证在焊接完成后达到设计要求的精度,在施工之前首先需要确定各个焊缝收缩量的变化,为此,首先进行了4组试验确定焊缝的收缩量。①模拟试验分段合拢缝的焊接,测量焊缝收缩量。②模拟试验桩腿筒体环缝的焊接,测量焊缝收缩量。③结合齿条对接缝的焊评试验,测量焊缝收缩量。④模拟固桩架现场组装的焊接,测量焊缝收缩量。经过试验确定各位置焊缝的收缩量如表1~表3所示。

表1 围阱区合拢焊缝收缩量

表2 桩腿筒体合拢焊缝焊接收缩量

由表2可以看出,组对间隙小,双面坡口,焊接收缩较明显,板厚30mm与40mm几乎无差别。

表3 齿条焊缝焊接收缩量

(2)主要构件焊接顺序确定 根据试验,确定了各个主要构件的焊接收缩量,从而制定各个主要位置的焊接施工顺序。

第一,确定平台主体的总装焊接顺序。根据平台主体结构的组成形式及试验所得到的合拢焊缝收缩量试验参数,先焊并排的纵焊缝,将并排的分段连成整体。然后再焊横焊缝,将前后的大分段进行连接。在各个分段的焊接中特别要注意的是,先焊内部结构对接缝,再焊板材对接缝,每道板材对接缝都从中心往两端同步对称施焊。

对于横向环形合拢缝应按照以下顺序进行合拢焊接:首先进行甲板构件对接缝,底板构件对接缝,舱壁构件对接缝;然后进行纵舱壁及舷侧对接缝按从上至下分段退焊。外板环缝安排6名焊工对称施焊。

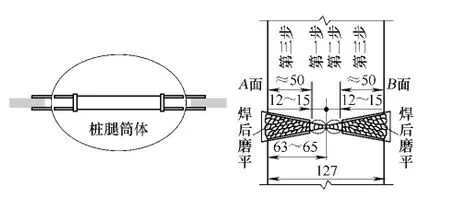

第二,桩腿合拢缝的焊接顺序。桩腿焊接按照:筒体环焊缝→构件合拢缝→齿条对接缝→底板合拢缝的顺序进行焊接,并由4名焊工中心对称同步同向施焊。齿条对接则由2名焊工对称同步施焊,这达到了焊接变形几乎为0的效果(见图4)。

图4 桩腿筒体焊接

4.结语

通过改变齿轮齿条式升降系统的焊接顺序,有效提高了升降系统的安装精度,填补了公司在齿轮齿条式升降平台建造领域的空白,为公司开拓市场奠定了坚实的基础。

(20140103)