地压监测系统在充填法矿柱回采中的应用

2014-01-30王利岗余乐文蔡永顺袁本胜郭利杰

王利岗,李 栋,余乐文,蔡永顺,袁本胜,郭利杰

(1.北京矿冶研究总院,北京102600;2.中国矿业大学 (北京)深部岩土力学与地下工程国家重点实验室,北京100083;3.金属矿山智能开采技术北京市重点实验室,北京102600;4.中国矿业大学 (北京)现代教育技术中心,北京 100083)

地压监测系统在充填法矿柱回采中的应用

王利岗1,2,3,李 栋4,余乐文1,3,蔡永顺1,3,袁本胜1,3,郭利杰1,3

(1.北京矿冶研究总院,北京102600;2.中国矿业大学 (北京)深部岩土力学与地下工程国家重点实验室,北京100083;3.金属矿山智能开采技术北京市重点实验室,北京102600;4.中国矿业大学 (北京)现代教育技术中心,北京 100083)

某磷矿试验盘区以残留矿柱作为空区的支撑体系,随着暴露时间的延长出现矿柱破坏情况,为防止严重灾害出现,开展了空区处理工作,对残留矿柱进行回采,并对空区的周边区域进行了综合地压活动监测,为矿柱回采过程中的科学决策提供了有力的依据,保障了矿柱回采作业的顺利进行。

地压监测;矿柱回采;微震

用空场采矿法和充填采矿法的多数方案回采矿房后,一般均留下起支撑保护作用的保安矿柱、顶底柱、房间柱、边角残留矿体等。在薄及极薄矿脉中矿柱储量分别约占矿块储量的5%~10%和15%~20%,厚及中厚矿体中可达35%~50%,个别至55%~60%[1-4]。由于我国早期采矿机械设备、采矿技术水平相对落后,不得不残留下这些矿柱[5-7]。如今,随着采矿安全保障技术水平的提升,使得这些资源的安全有效回采、延长矿山服务年限、合理回收剩余资源得以实施。本文以某磷矿试验盘区采空区安全处理与残矿回收项目研究为背景,通过研究地压监测系统在该矿充填回采矿柱中的应用,实现了残留矿柱的安全、有效回采。

1 工程概况

1.1 矿山概况

该磷矿位于湖北保康白竹矿区第Ⅳ矿段,试验盘区采用无轨设备分层开采的切顶房柱法采矿。经过3年的开采,已经完成矿房的回采工作。顶板与矿柱不稳固,节理发育,采用管缝式锚杆,挂网临时支护,然后采用锚索永久支护。

试验盘区以残留矿柱作为空区的支撑体系,矿柱设计约占盘区矿量32%。随着暴露时间的延长,空区应力进一步发生变化,矿柱开始发生破坏,并且破坏速度有着加剧的趋势。随着矿柱的不断破坏发生,最终将导致大规模的空区冒落,地表出现坍塌,切割上部断层,产生大规模的滑坡体,造成严重的灾难。因此,矿山决定开展空区处理工作,同时对其中残留的资源进行回收,否则将失去处理时机。

1.2 采场结构

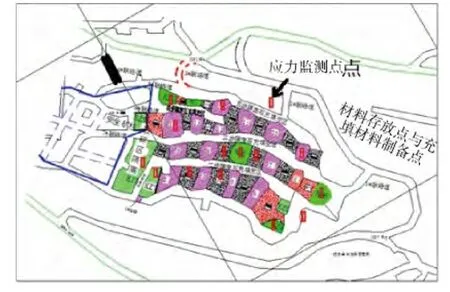

该矿为缓倾斜中厚以上矿体,试验盘区采用无轨设备分层开采的切顶房柱法采矿方法。盘区按矿体走向布置,盘区内的矿房也沿走向布置,试验盘区延矿体走向长140m,延倾向长78m,采场范围11000m2,空区平均高度10m,空区体积74863.1m3,如图1所示。

图1 试验采场空区平面图

1.3 回采工艺

1.3.1 矿房回采

回采顺序为从上往下回采出矿,先采Ph3切顶层、切顶后用锚杆台车将顶板加网锚固,接着采Ph3矿层、最后采Ph1矿层、回采顺序从盘区两端往中央斜坡道方向退采,层与层的矿房回采工作面之间超前距离大于15m,贫矿与富矿分采分运。

切顶采用浅孔凿岩台车凿岩或普通浅孔凿岩机凿岩,人工装药爆破。经通风、撬浮石、检查顶板再出矿,出矿完毕后用锚杆台车护顶。

1.3.2 矿柱回采

矿柱约占整个盘区矿量的32%,矿柱的回采工作非常重要。试验盘区采矿方法中,为保证人员及设备的安全,盘区中间的间柱根据地压变化,一般可间隔回收三分之一,盘区四周的连续矿柱可回采50%,仍保留50%作为连续矿柱,以免相邻盘区相互影响,矿柱回采采用房柱法后退式回采,回采工艺与矿房回采类似,使用设备相同,矿柱回采不分层,采用整层一次性后退回采,人员设备只在巷道内作业。矿柱的回采时间一般是在该盘区回采完毕后矿柱内的巷道不需要用来通风、运输或行人时即可回采。

2 地压监测系统设计

2.1 设计思路

随着采矿空区面积逐渐增大,会带来地压活动,若不及时处理可能会产生严重后果。因此,生产中对空区处理充分重视,切顶层每次爆破后,安排工人站在爆堆上敲帮问顶,及时处理顶板浮石,然后用锚杆台车安装锚杆护顶。同时在空场的顶板布置了若干测点,配备了8台顶板沉降记录仪,利用地压监测仪器,监测矿柱和井巷的地压变化,一旦发现危险信号即根据安全生产预案进行有效的干预处理。

根据矿房和矿柱回采的特点,在回采工艺的关键点上设计了一套综合地压监测系统,监测内容包括处理过程中及空区完全处理后围岩的稳定性监测,监测措施包括应力监测、应变位移监测、微震监测等,最终形成采空区处理过程中应力位移在线实时监测预警系统和采空区稳定性微震远程监测系统。

2.2 回采试验区域应力位移在线实时监测预警系统

残矿回收和空区处理面临较大安全作业风险,不可能在井下空区大范围建立应力、位移监测系统,因此仅监测回采试验区域关键部位的变形破坏情况,包括点柱、间柱、顶底柱及空区顶板等关键部位或地点。

监测系统由计算机、数据采集仪(内置智能测量模块)、应力传感器、拉线传感器(适合空区监测使用)、数据采集分析软件等组成,可完成各类工程安全监测仪器的自动测量、数据处理、图表制作、异常测值报警等工作。数据采集仪内置智能测量模块,可测量振弦式、差阻式、标准信号、电位计、电阻应变片等各种类型的传感器。模块本身具有8个测量通道,通过通道扩展模块,可实现更多通道的测量。图2、为应力位移在线实时形变监测预警系统图。

空区处理采用人工混凝土置换矿柱,辅以干式充填方式。空区顶板以及混凝土矿柱保持稳定至关重要,因此应力位移形变监测主要监测空区顶板及混凝土充填体,在混凝土充填体中埋设压力盒,主要监测矿柱回收时顶板与混凝土矿柱应力变化情况。

2.3 采空区稳定性微震远程监测系统

图2 矿山井下远程在线实时形变监测系统

建立采空区稳定性微震远程监测系统,结合数据处理、解释、可视化软件,可直观显示采空区和采场目标区域整体岩体裂隙时空演化全过程。微震监测技术用于监测采空区顶板在变形和破坏过程中,微裂纹产生、扩展、摩擦时以应力波的形式释放的能量。传感器接收到微震事件后,通过数据采集器进行数模转换,经过调制解调器处理,传输到微震控制中心,经由电脑对微震事件进行分析处理和可视化。

微震监测系统硬件包括:地震传感器、数据采集仪(GS)、调制解调器、地震控制器(SC)、中心监控计算机及连接各硬件设备的通信电缆、电源及电源缆线和相关网络设备;软件包括系统运行控制软件(RTSM)、微震处理软件(JMTS)和数据解释与可视化软件(JDi)等。

矿山微震监测系统网络结构的基本要求是满足监测范围和监测精度要求、整个监测系统采用中央集中控制、信号传输抗干扰能力强、监测范围及通道易于扩展等。图3为微震监测系统的网络结构和配置图。

微震监测系统主要是为了监测采空区周边采场在开采导致岩体变形破坏时伴随发生的微震事件,通过对微震事件进行分析,能够有效指导矿山深部的安全开采。

2.4 传感器测点设计

某磷矿试验盘区采空区处理安全监测系统结合微震监测、应力监测、应变监测等,对空区顶板位移,矿柱与人工混凝土矿柱应力与应变进行监测,为处理作业提供安全保障。具体监测点布置如图4所示。

微震监测点设置在试验盘区周边巷道,共6个点。两点间的距离在70~110m之间,满足监测仪器监测范围要求。

位移监测点设置:位移监测点设置在矿房顶板,共设置10个可移动的顶底版位移传感器,在不受回采等作业影响的地方安装。采用本地电池供电、无线数据传输的方式,减少空区内连线。初步考虑在空区周边及内部布置4~6个无线数据接收点。图5中18个监测点为预备安装位移监测的位置。

图3 微震监测系统网络结构与配置图

图4 微震监测系统布点

图5 位移监测系统布点

应力监测点设置:应力监测设置了17个监测点,主要原生矿柱及水泥混凝土矿柱内部,采用钻孔和预埋的方式进行安装(图6)。

应变监测点设置:应变监测点主要安装在混凝土矿柱内,采用预埋的方式进行安装(图7)。每个矿柱内安装两个传感器。一个应变传感器在混凝土矿柱的中心位置,主要测量矿柱的压应变。另一个安装在矿柱的靠边位置,主要测量矿柱的拉应变。

图6 应力监测系统布点

图7 应变监测系统布点

3 监测数据分析

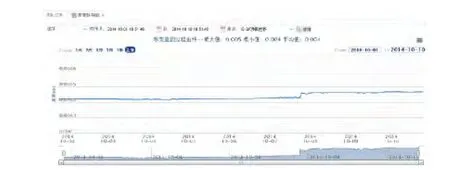

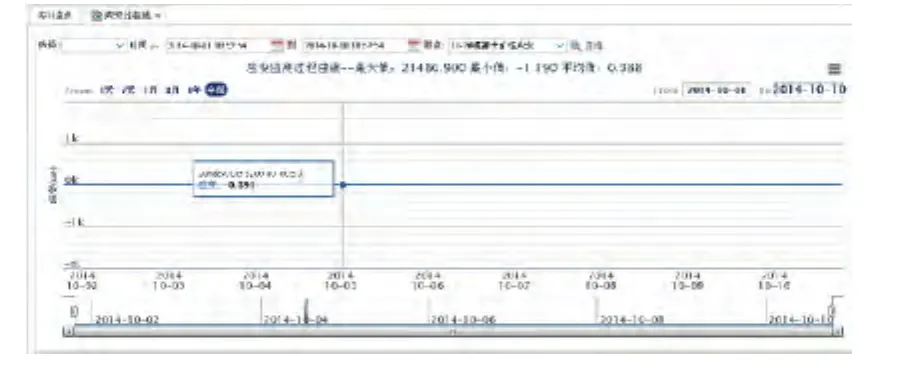

系统安装完成后,经过传感器返回的实时数据,对回采过程中的应力、应变、顶板位移、微震事件等进行综合监测,并生成可查询的过程线,体现变化的趋势,可作为回采过程中安全决策的依据。下面以2014年10月份的10天监测数据为例,绘制过程线,并对这段时间内的综合地压活动变化趋势做分析(图8~10)。

图8 3#顶板位移变化趋势

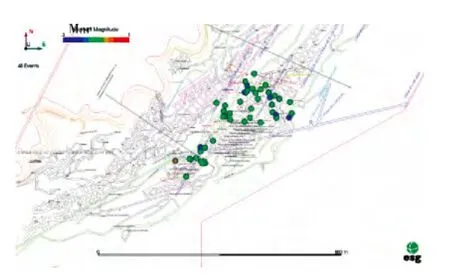

从图8~10可以看出,3#位移测点的顶板位移和3#应力测点的混凝土矿柱应力呈缓慢上升趋势,2#应变测点的混凝土矿柱应变基本稳定,需严密关注各测点的变化趋势,观察测点周边围岩情况,必要时采取相关安全措施,保证回采过程的安全生产。采空区周边微震事件图见图11。采空区周边微震应力云图分析见图12。

图9 3#混凝土矿柱应力变化趋势

图10 2#混凝土矿柱应变变化趋势

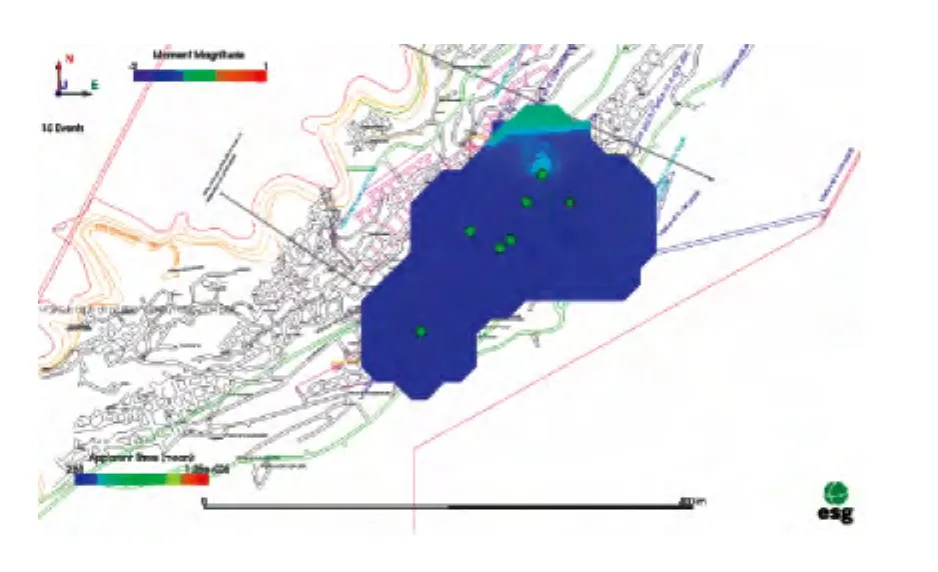

图11 采空区周边微震事件图

图12 采空区周边微震应力云图分析

从图11可看出,微震事件主要发生在采空区的外围,大多数是由于采场的生产爆破扰动引发的。总体上,微震事件的数量较少,且震级也不大,表明目前采空区比较稳定。图12是监测区域内应变分布云图,从图12中可知,采空区内没有较大变形,监测区域内应变变形主要集中在监测区域的东北部采场内,是由于采场内生产作业造成的。

通过以上定期分析,可对一段时间内作业区周边地压活动进行综合监测分析,为回采作业过程的决策提供技术依据。

4 结论

本文从某磷矿安全高效回采矿柱的需求出发,结合回采工艺,设计了一整套采空区处理过程中应力位移在线实时监测预警系统和采空区稳定性微震远程监测系统,通过对回采过程中监测数据的有效分析,有针对性的提出安全处理措施,保障了残留矿柱回采作业的安全高效进行。

[1]何满潮,钱七虎.深部岩体力学基础[M].北京:科学出版社,2010.

[2]何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

[3]钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2003.

[4]王文星.岩石力学[M].长沙:中南工业大学出版社,1999.

[5]何满潮,吕晓俭,景海河.深部工程围岩特性及非线性动态力学设计理念[J].岩石力学与工程学报,2002,21(8):1215-1224.

[6]付国彬,姜志方.深井巷道矿山压力控制[M].徐州:中国矿业大学出版社,1996.

[7]肖清,吴速英.地压监测系统的设计与应用[J].金属矿山,2008(6):80-81.

The application of ground pressure monitoring system in abstraction of pillar used stowing method

WANG Li-gang1,2,3,LI Dong4,YU Le-wen1,3,CAI Yong-shun1,3,YUAN Ben-sheng1,3,GUO Li-jie1,3

(1.Beijing General Research Institute of Mining and Metallurgy,Beijing 102600,China;2.State Key Laboratory for Geomechanics &Deep Underground Engineering,China University of Mining and Technology (Beijing),Beijing 100083,China;3.Beijing Key Laboratory of Nonferrous Intelligent Mining Technology,Beijing 102600,China;4.Modern Educational Technology Center,China University of Mining and Technology(Beijing),Beijing 100083,China)

A phosphate’s experiment plot uses the residual pillar as supporting system of goaf,there have been some damages on pillar as time goes on,in order to prevent serious disasters,we carried out goaf management,abstracted the residual pillar,and installed a ground pressure monitoring system surround the goaf,provides powerful basis for scientific decision of pillar stoping process,and ensuring the smooth progress of the abstraction of pillar.

ground pressure monitoring;abstraction of pillar;microseismic

王利岗(1982-),男,山东烟台人,硕士,研究方向为矿山安全监测。E-mail:wlg163yx@163.com。

TD863

A

1004-4051(2014)S2-0185-04

2014-09-22

国家863计划项目资助(编号:2011AA060407);国家科技支撑计划项目资助(编号:2012BAK09B03);国际合作项目资助(编号:2011DFA71990)