用表面改性技术提高电镀金刚石工具的使用性能

2014-01-29黄志伟刘玉宾李云东

黄志伟, 刘玉宾, 李云东

(1.黄河水利职业技术学院,河南 开封475004;2.河南农业大学 机电工程学院,河南 郑州450002)

0 前言

由于金刚石具有高硬度、高强度、高耐磨性及线膨胀系数小等一系列优异的物理化学特性[1],制作的金刚石工具适宜加工硬脆的难加工材料[2],在机械、电子、建筑、钻探、医学光学玻璃加工等工业领域得到广泛应用。

用电镀法制造金刚石工具时,镀层金属(目前多采用镍、镍-钴合金)主要起支撑和结合剂的作用,这就要求镀层金属能牢固地把持住金刚石微粒。由于金刚石属于非金属,与金属没有很好的亲和力,致使金刚石与一般金属或合金间有很高的界面能[3]。特别是用电镀法制备金刚石工具时,由于制造温度低,不能使金刚石表面的碳原子生成碳化物与黏结金属实现化学键结合,金刚石微粒仅仅被机械地镶嵌于镀层基体中。另外,镀液对金刚石微粒表面的浸润性较差,致使沉积金属与金刚石微粒表面的结合性不好。金刚石微粒在工作过程中受切削力作用时,容易在镀层金属中出现松动、旋转,致使金刚石微粒在没有发挥应有的切削作用前就已经脱落,造成加工成本高、生产效率低。因此,如何提高镀层金属与金刚石微粒间的结合力,一直是电镀金刚石工具制备中需要解决的关键技术问题之一。

本文采用对金刚石微粒进行表面改性处理的方法,使金刚石微粒表面具有分散的镍金属质点。工具电镀过程中,在金刚石与镀层间的结合面上形成分散的连接点,金刚石微粒与镀层形成牢固的金属键结合,加强镀层对金刚石微粒的把持力,提高电镀金刚石工具的磨削性能和使用寿命。

1 实验

1.1 金刚石微粒的表面改性

实验选用粒径为154~200μm的人造金刚石进行表面改性处理。具体工艺步骤为:将一定量的金刚石放入三颈瓶中,向三颈瓶中分别加入HNO3溶液和H2SO4溶液,将其放入温度为110℃的恒温水浴锅中,并且在加热过程中利用冷凝管水循环冷却进行回流;加热回流6h后倒掉三颈瓶中的溶液,然后重新依次加入一定量的H2SO4溶液和H2O2溶液,同样将其放入温度为110℃的恒温水浴锅中,在加热过程中利用冷凝管水循环冷却进行回流;加热回流2h后倒掉三颈瓶中的溶液,用蒸馏水洗涤金刚石微粒,然后将其放入NaOH溶液中进行浸泡,经NaOH溶液浸泡过的金刚石微粒用蒸馏水洗涤之后,放入配制好的NiSO4溶液中进行Ni2+吸附处理;将金刚石微粒从NiSO4溶液中取出,用蒸馏水反复洗涤,把洗涤后的金刚石放入配制好的KBH4溶液中进行还原处理;经KBH4溶液还原处理的金刚石微粒用蒸馏水反复洗涤之后,将其浸泡在蒸馏水中,用于上砂电镀。

1.2 工具制备

同一种镀液配方制备金刚石工具的所有电镀过程均在同一电镀槽中进行。整个制备工序为:基体预处理预镀底层布砂卸砂加厚镀。钢基体经过特别严格的镀前处理后,带电进入无磨料的电镀槽中进行预镀,以提高镍的覆盖能力。预镀电流密度为1.0A/dm2,预镀时间为20~30 min;上砂电流密度为0.5A/dm2,工件的布砂过程采用落砂法。这是由于工件为圆形平面的形状,落砂法能保证钢基体表面均匀地固结金刚石微粒。沉积30~40min即可卸砂。卸砂时缓慢将工件从镀槽中竖立,轻轻摇动,使表面上未被黏住的浮砂脱离,随后即可进行长时间沉积,得到可有效把持磨粒的镀层。采用的加厚电流密度为1.0A/dm2,加厚时间依工件形状及具体使用要求可在5.5~6.5h之间调整。

所用试剂均为分析纯,用蒸馏水配制。镀槽为聚氯乙烯塑料自行焊制,电热水浴保温于(35±1)℃,镍板作为阳极,镀液pH值为4.4~4.6。镍-钴合金镀液的配方为:硫酸镍250~280g/L,氯化镍40~50g/L,硫酸钴20~30g/L,硼酸40~50g/L。

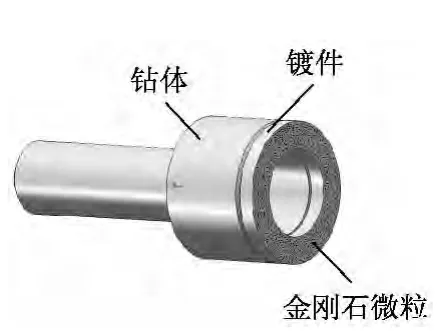

1.3 磨削加工

分别用经表面改性处理和未经表面改性处理的金刚石在相同制备工艺条件下制作电镀金刚石套料钻头,如图1所示。在Z5163B型立式钻床上加工出直径25mm、长10mm的陶瓷通孔。工件99陶瓷板的主要性能如下:弹性模量380GPa,密度3.6 g/cm3,抗弯强度400MPa。钻头转速为1 100 r/min,水基冷却液。以磨削力急剧增加、钻透进刀困难时,为电镀金刚石钻头的耐用度,计算钻头耐用度期间的陶瓷材料去除体积。用S-3400N型扫描电子显微镜观察电镀金刚石钻头的表面形貌。

图1 金刚石钻头形貌

2 结果与讨论

2.1 金刚石与镀层的结合状况

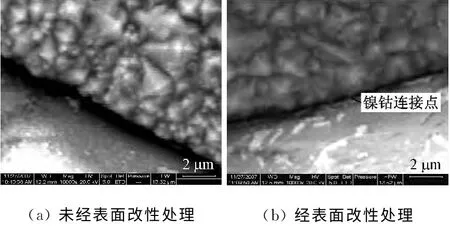

图2为金刚石与镀层的结合示意图。其中,图2(a)中的金刚石未经表面改性处理;图2(b)中的金刚石经过表面改性处理。由图2(a)可知:金刚石未经表面改性处理时,金刚石微粒与镍-钴镀层间有一条很大的缝隙分界线。这表明金刚石微粒与镍-钴镀层间没有以分子力和金属键维系的结合,只是简单地依靠机械力进行包裹,这就会大大降低电镀金刚石工具的使用寿命及性能。金刚石微粒经表面改性处理后,与镍-钴镀层间的界线消失,并有一些分散的镍钴连接点生长在金刚石微粒与镍-钴镀层的结合面上,如图2(b)所示。因此,金刚石微粒与镍-钴镀层形成了牢固结合,从而加强了镍-钴镀层对金刚石微粒的把持力,减少电镀金刚石工具在使用过程中金刚石微粒的脱落。

图2 金刚石与镀层的结合示意图

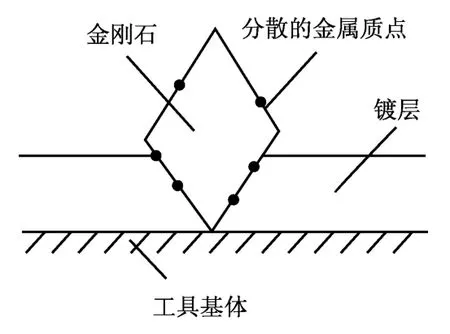

金刚石是非金属材料,它与一般金属和合金之间具有很高的界面能,致使金刚石的表面不能在室温条件下为一般金属和合金所浸润。金刚石结构的碳原子处于SP3杂化状态,在金刚石内部,每个碳原子与周围相邻的四个碳原子结合,化合价达到饱和,没有余键。而在金刚石表面层中的碳原子剩有余键,有一个未成对的价电子,它很容易与氧或其他物质发生化学吸附[4]。根据金刚石表面所具有的这一特性,利用强氧化剂对金刚石表面进行氧化处理,使其表面碳原子得到氧化生成羟基、羧基和羰基等基团,从而提高金刚石微粒的亲水性。把经过氧化处理的金刚石微粒放入NiSO4溶液中,金刚石微粒表面通过羟基、羧基吸附Ni2+,使金刚石表面具有的余键能吸附上金属离子。然后,通过KBH4溶液对金刚石微粒表面的金属离子进行还原处理,在金刚石微粒表面形成分散的金属微粒,即金属质点,如图3所示。

图3 经表面改性的金刚石与镀层的结合示意图

用经表面改性处理的金刚石微粒制备电镀金刚石工具时,当镀层与镍金属质点接触时,镍金属质点与钢基体和镀层一起构成了阴极,在镍金属质点表面产生镍-钴的电沉积。镍-钴与镍金属质点经电结晶形成金属键连接,从而生成金刚石微粒与镍-钴镀层间的连接点,增强了电镀金刚石工具中镀层金属与金刚石微粒间的结合力,有效提高了电镀金刚石工具的使用寿命。

2.2 工具使用寿命对比分析

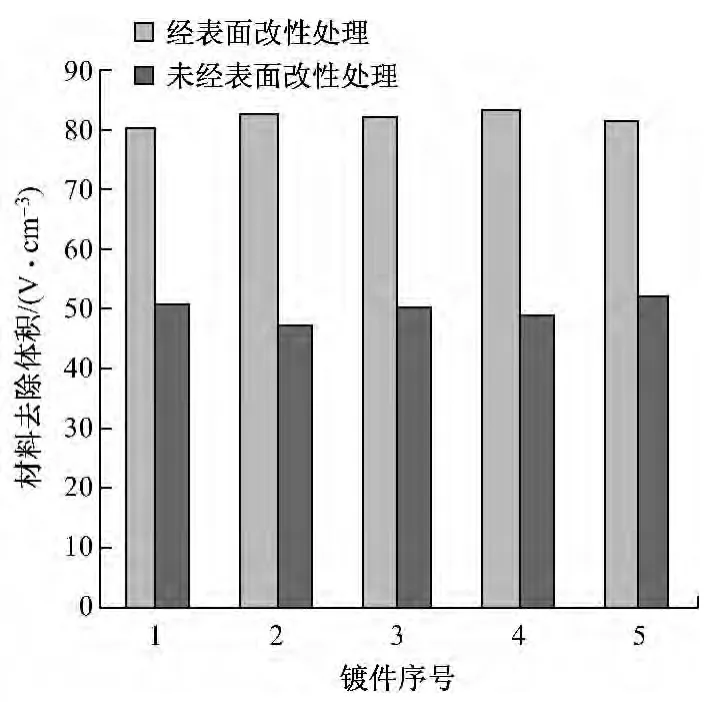

电镀金刚石工具在耐用度期间的陶瓷材料去除体积可以评定工具的磨削性能[5]。使用经表面改性处理和未经表面改性处理的金刚石,分别制作了五个电镀金刚石套料钻头来进行磨削试验,结果如图4所示。结果表明:磨削加工陶瓷工件时,经表面改性处理的电镀金刚石工具的材料去除体积是未经表面改性处理工具的1.6倍。采用经表面改性处理的金刚石制作电镀金刚石工具时,金刚石微粒通过镍金属质点与镍-钴镀层牢固连接,将金刚石与镀层之间简单的机械包裹转化为分子力和金属键维系的结合,增强了镀层与金刚石的结合力。因此,金刚石经表面改性处理后,用于制作电镀金刚石工具,可显著提高电镀金刚石工具的使用寿命。

图4 陶瓷材料的去除体积对比

3 结论

制备电镀金刚石工具时,对金刚石微粒进行表面改性处理,可以使金刚石与镀层形成牢固的金属键连接,提高金刚石与镀层的结合性能。采用经表面改性处理的金刚石制备电镀金刚石工具,可以明显提高电镀金刚石工具的磨削性能和使用寿命。采用表面改性处理技术制备电镀金刚石工具,制作成本无显著提高,是一种可以广泛应用于实际生产的实用技术。

[1]高涛,彭伟,姚春燕.金刚石表面处理的应用和发展[J].金刚石与磨料磨具工程,2004(3):6-9.

[2]王秦生.超硬材料及制品[M].郑州:郑州大学出版社,2006.

[3]段隆臣.金刚石表面化学镀Ni-Fe-B及其在胎体中结合状态的研究[J].长春科技大学学报,2001,31(1):100-104.

[4]陈思夫,于爱兵.用表面活化技术提高金刚石与镀层的结合性能[J].机械科学与技术,2005,24(5):609-611.

[5]任敬心,康仁科,史兴宽.难加工材料的磨削[M].北京:国防工业出版社,1999.