APQP与DFSS设计方法的比较研究

2014-01-25郁锋

郁 锋

(宝山钢铁股份有限公司营销中心,上海 201900)

0 引言

随着全球化市场的形成和发展,商品市场发生了根本性的变化,同类产品日益增多,而且变得越来越复杂,企业之间的竞争愈来愈激烈,竞争有力地推动社会的进步,使得技术得到了空前的发展。新产品开发是企业创造市场需求的主要途径,新产品开发的过程离不开创新。从市场上的表现看,产品生命周期日益缩短,这就为不具备创新力的企业敲响了警钟。企业的市场竞争力往往体现在其产品满足消费者需求的程度及其领先性上。因此,企业必须重视科研投入,注重新产品的开发,以新产品占领市场、巩固市场,不断提高企业的市场竞争力。在新经济时代,各类创新方式在新产品的开发与制造中得到广泛应用,其中APQP及DFSS在新产品开发与制造能力提升方面得到了广泛应用,为打造企业的核心竞争能力提供有力的支撑。

1 概述

1.1 产品质量的先期策划与控制计划

APQP是Advanced Product Quality Planning的缩写,由美国的福特、克莱斯勒及通用三大汽车公司联合编制,提供给汽车供应商在开发新产品时的一种结构化的产品设计开发阶段的质量管理方法,是针对产品质量的先期策划方法,使供应商能不断地以最高的效率、最低的成本生产出令汽车顾客满意的新产品、新系统、新部件。APQP方法一个突出的特点就是其要求在产品设计开发过程中采用多方论证的方法和同步开发工程,促进了产品所涉及的每一个人的联系,缩短了产品开发的周期。APQP通过组织系统地对全过程的产品质量策划,充分利用资源,以最低成本,及时提供优质的产品,确保产品的最优化,从而满足顾客要求。近年来,随着QS-9000质量体系要求在国内的推行,APQP方法在汽车零部件企业的产品设计开发工作得到了充分的应用,并取得了很好的效果。

1.2 六西格玛设计

六西格玛设计(Design for Six Sigma,DFSS)就是按照合理的流程,运用科学的方法准确理解和把握顾客需求,对新产品/新流程进行设计,使产品/流程在低成本下实现六西格玛质量水平;同时,使产品/流程本身具有抵抗各种干扰的能力,即使使用环境恶劣或操作不当,产品仍能满足顾客的需求。六西格玛设计就是帮助你实现在提高产品质量和可靠性的同时,降低成本和缩短研制周期的有效方法,具有很高的实用价值。

2 APQP与DFSS推进现状

APQP与DFSS作为产品与过程设计的结构化方法,不仅仅在汽车行业,在其他领域都具有广泛的用途。近年来,国内对质量管理方法的应用越来越重视,较多的企业因此而受益,但所有的方法都有其局限性,APQP与DFSS在推进的过程中也出现了一些问题,使具体应用的效果不尽理想(见表1)。

表1 APQP与DFSS推进过程中存在的问题

3 APQP与DFSS方法理论比较分析

APQP与DFSS的方法论都能够有效地组织管理,从制度上形成一个流程化的管理体系,使研发创新活动能够高效运转并持续进行,但在推进过程中也存在不同的特点(见表2)。

3.1 APQP与DFSS的理论基础的一致性分析

APQP与DFSS都是以项目为载体进行产品与过程设计的结构化方法,都是以客户需求为导向和源头,都需要公司高层领导承诺和亲自参与。两者从管理要求、目标和载体方面是完全一致的,目的都是为了最大程度地满足用户需求。

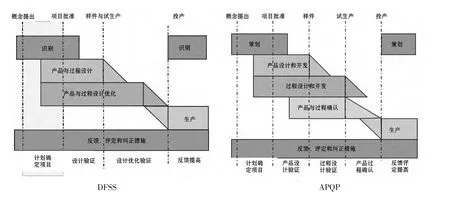

从项目流程看(见图1),APQP则通过不同小组,以同步工程分别进行产品和过程设计,而DFSS目前尚无统一的项目流程,从已有的模式看,都是将产品与过程放在同一阶段设计。相对于DFSS而言,APQP除了增加了一些协调内容外,其本质与DFSS基本一致。两者也同样将验证与反馈贯穿整个设计过程。在项目开展过程中,两者同样要求方法工具的应用。

表2 APQP与DFSS的特点比较

3.2 APQP与DFSS的差异性分析

3.2.1 管理要求

从目前推进情况看,APQP的推进过程中,高层领导的参与明显是不够的,往往因为“忙”,而亲自参与的很少,甚至有些仅仅是为了应付审核而敷衍了事。而DFSS无疑要重视得多,而且在推进之初,在制度上就做出了明确的规定,以确保高层领导的过程参与程度。

3.2.2 体系要求

APQP对体系文件有完整的要求,对原有的质量体系进行变革(包括对体系文件、规章制度及部门职能都有要求),更契合以顾客为中心的企业机制,跟适应日趋激烈的市场。而DFSS并没有从根本上进行变革的具体要求和规范,一般要求在现有体系下进行标准化及质量控制。在这方面,APQP对于从制度上形成一个基于客户需求的流程化的管理体系,使研发创新活动规范化、制度化运行,提升运转效率更具有优势。

3.2.3 组织形式

APQP在组织形式上要求成立多个功能小组,按产品设计开发阶段的不同,横向职能小组分为:开发小组、产品设计小组、过程设计小组、确认小组、现生产小组等等,通过同步工程,多方论证,缩短项目研发周期。但组织相对分散,管理协调较多。而DFSS是组成一个小组,由工程、制造、材料、控制、采购、质量、销售、现场服务、分承包方和顾客代表等相关利益方共同参与,公司领导挂帅,组内进行明确职能分配。但组织内部庞大,对明星及黑带的要求很高,负担比较重(见表3)。

3.2.4 培训要求

毫无疑问,在培训方面,DFSS提倡的体验式学习更具有优越性,在项目的每个阶段都配备了方法工具的培训和辅导,能起到事半功倍的效果。而APQP目前仍然是常规培训模式,并不利于方法工具的熟练应用。

图1 项目流程

表3 APQP与DFSS的组织形式比较

表4 APQP主要输出列表

表5 DFSS主要输出列表

3.2.5 工具应用

APQP 方法的核心主要是 5 大工具(APQP,MSA,SPC,FMEA,PPAP),建议使用其他质量工具但并不强调,而且没有其他质量工具相关的应用培训及辅导;而DFSS的核心是QFD,DOE,TRIZ及其他相关质量工具的应用培训及辅导,也涉及到MSA,SPC及FMEA的应用。两者有交叉但侧重点不同。

3.2.6 输出要求

APQP侧重对产品及过程开发的整体要求及输出规范,注重整体框架及模式的建立与完善(见表4)。而DFSS侧重应用质量工具进行产品及过程设计和验证,注重在现有框架内的细部设计及优化(见表5)。因此,从输出要求看,APQP的要求更全面完整,有利于系统的高效规范运行。

4 结论

目前,各种新产品设计方法层出不穷,但都有其局限性,通过分析APQP与DFSS设计方法的优劣势,取长补短,以APQP为体,DFSS为用,相互融合,能够取得更好的效果。

[1]乔杜里.六西格玛设计[M].方海洋,魏青江,译.北京:机械工业出版社,2003.

[2]陈明忠.贯彻 ISO/QS9000 标准难点浅析[J].中国质量,2004(1).

[3]伊莱恩·艾伦,托马斯·H.达文波特.六西格玛与创新的协调整合[M].昭崝,译.上海质量,2011(1).

[4]马林,何桢.六西格玛管理[M].2版.北京:中国人民大学出版社,2007.