温拌沥青混合料施工质量与减排效果测试分析

2014-01-23李君强王立志徐强

李君强,王立志,徐强

(1.济南市公路管理局,山东济南250014;2.山东建筑大学山东省道路与交通工程高校重点实验室,山东济南250101)

0 引言

热拌沥青混合料以其良好的路用性能和成熟的技术工艺成为目前高等级公路的主要铺面技术。然而作为主要道路建材的石油沥青,是十分复杂的烃类和非烃类的混合物,部分组分在与高温矿料拌和及共存过程中受热迁移到空气中,形成沥青烟[1-3]。沥青烟气中的有害成分如SO2、NOx、CO和苯并芘等,会对大气、水源和环境造成严重的污染[4-6],对人体造成危害。近年来,橡胶改性沥青、高粘沥青等新型改性沥青的推广应用在改善了沥青混合料路用性能的同时,也提高了施工温度的要求,加剧了生产过程中沥青烟气的排放[7-8]。

与传统热拌沥青混合料相比,温拌沥青混合料至少能降低20℃以上的拌和及施工温度,且能保持较好技术指标,被认为是兼顾路用性能和环境保护的绿色施工技术。但温拌技术在推广过程遇到了一些问题,主要是国内外对温拌沥青混合料的研究多集中在路用性能的室内试验,实际工程中往往达不到预期的降温幅度,而沥青烟气的排放则以期望降温幅度估算得到,缺少定量分析研究,极大地限制了新技术的发展[9-11]。为准确的评价温拌技术的烟气减排效果,文章采用山东建筑大学研发的APTL温拌技术进行温拌沥青混合料的设计和施工,在保证施工质量的基础上观测生产过程中的烟气排放。

1 温拌AC-20沥青混合料的设计

1.1 集料与级配

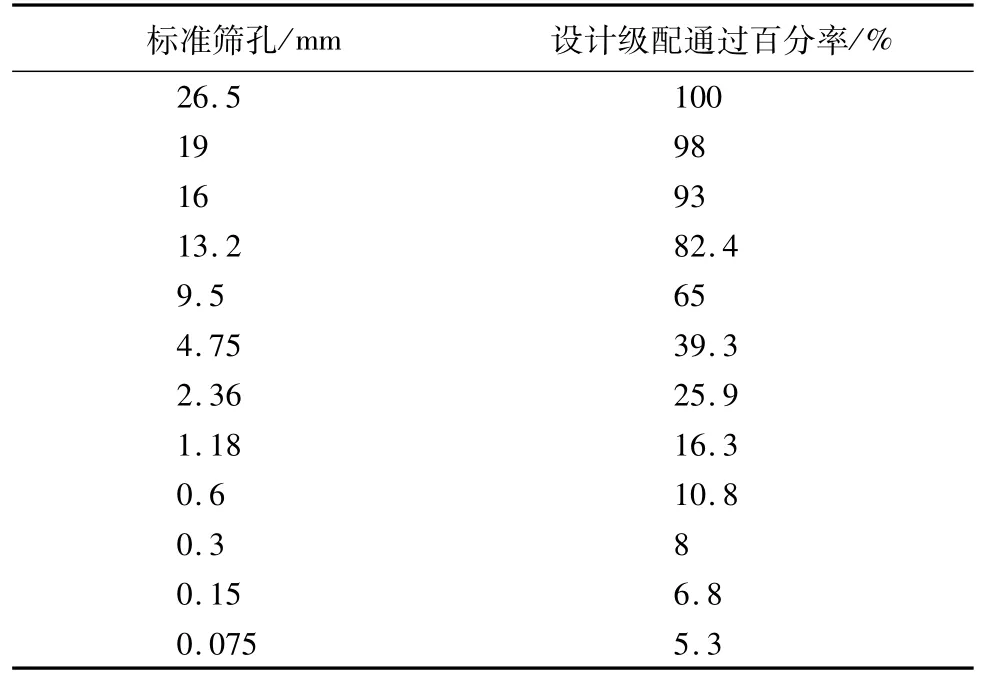

试验集料采用济南地区石灰岩,填料为石灰岩磨细矿粉,技术指标均符合JTG F40—2004《公路沥青路面施工技术规范》的要求。试验选用混合料类型为AC-20,最终生产配合比设计级配见表1。

表1 AC-20矿料设计级配通过百分率

1.2 沥青胶结料

沥青胶结料选择常用的齐鲁70#普通道路石油沥青,其技术指标见表2,符合JTG F40—2004《公路沥青路面施工技术规范》关于普通道路石油沥青的技术要求。

表2 70#道路石油沥青技术指标

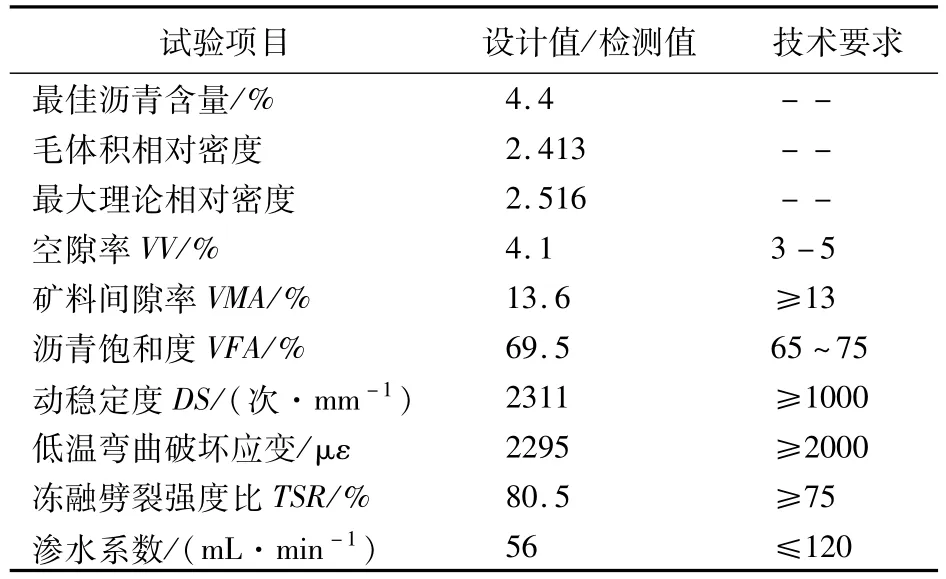

1.3 温拌沥青混合料技术指标

温拌沥青混合料拌和站生产中APTL温拌剂水溶液掺量为沥青质量的5%,出料温度为125℃。取样在实验室内成型试件,成型温度为120℃,得到的体积参数指标及路用性能验证见表3,均符合热拌沥青混合料设计指标要求,可以进行沥青路面的铺筑。

2 温拌沥青混合料现场施工质量

优质的施工质量是沥青路面取得良好使用性能的保障,温拌沥青混合料应在不增加施工难度的条件下达到或超过热拌沥青混合料的施工质量水平,才能有利于该绿色施工技术的推广。文章依托济南公路局路面养护项目,进行了APTL温拌沥青混合料施工质量检验。

表3 AC-20配合比设计技术指标及路用性能验证

2.1 温度控制及碾压工艺

路面铺筑过程中仍然以125℃进行出料控制,运料车到达现场实测车内料温平均值为123℃,摊铺机后实测层内温度为118℃,随即开始碾压过程。初压采用2台DD130钢轮压路机振动压实2遍;复压采用2台25 t胶轮压路机碾压4遍;终压采用1台DD130钢轮压路机关闭振动进行静压收光2遍。碾压结束后,路表外观良好。

2.2 压实效果检验

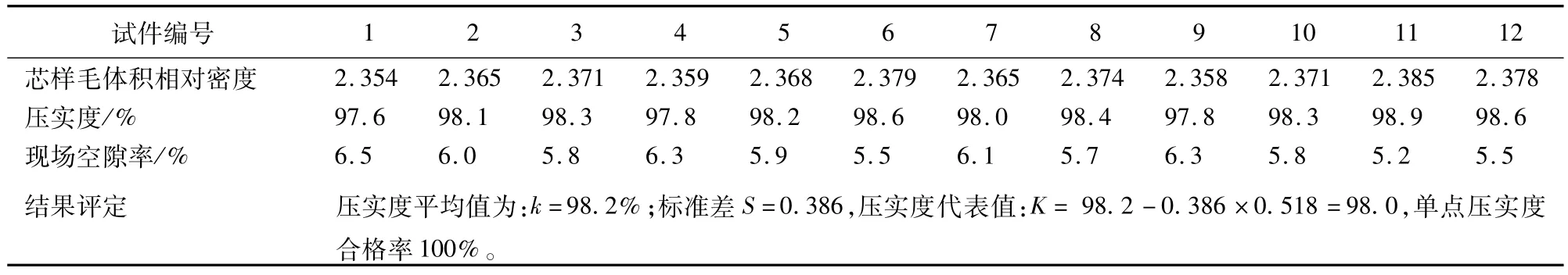

(1)压实度检验

对完工路面进行钻芯测试压实度,检测结果见表4。

表4 温拌沥青混合料压实度检测结果

由表4可以看出,APTL温拌沥青混合料在降低30℃条件下拌和、摊铺及常规压实工艺下,完工后路面压实度检验单点合格率100%,压实度代表值大于规范要求的质量控制标准97%及交工验收标准96%,说明该温度下APTL温拌技术完全满足热拌沥青混合料施工技术要求。

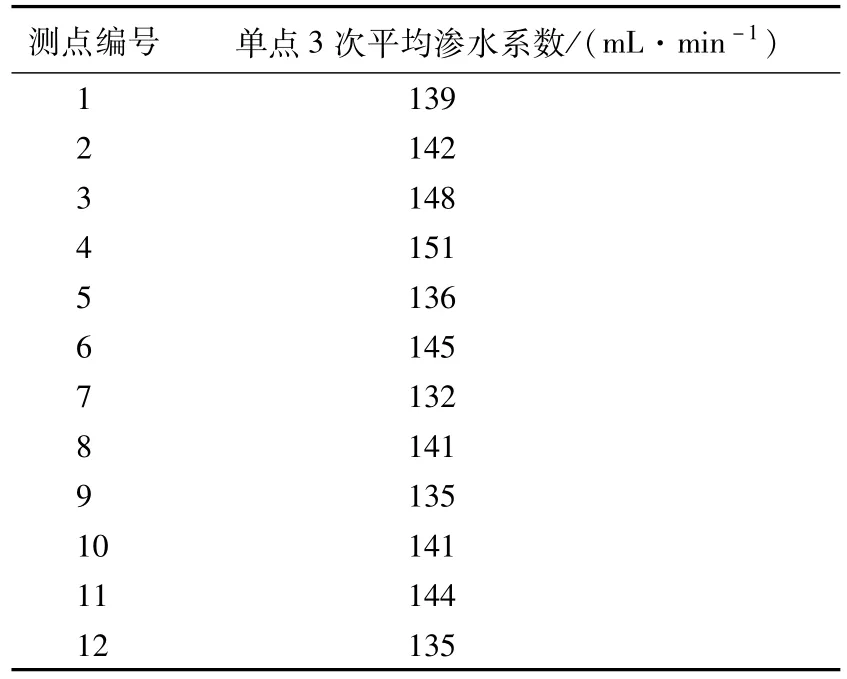

(2)渗水系数检验

对完工路面进行渗水系数的检验,结果见表5。

表5 温拌沥青混合料路面渗水系数检验结果

由表5数据可以看出,APTL温拌沥青混合料在降低30℃条件下拌和、摊铺及常规压实工艺下,完工后路面各测点渗水系数均满足规范中所规定的不大于300 mL/min的要求,同样完全满足热拌沥青混合料施工技术要求。

3 沥青烟减排效果测试与分析

为了得到温拌沥青混合料生产过程中沥青烟气减排效果,在沥青拌和站进行了APTL温拌沥青混合料(生产温度降低30℃)和热拌沥青混合料的烟气排放测试。测试内容包括沥青烟气排放及烟气中有害物质含量两方面内容。为保证数据准确性,测试工作由环境保护科学研究设计院检测中心参与完成。

3.1 沥青烟气排放量

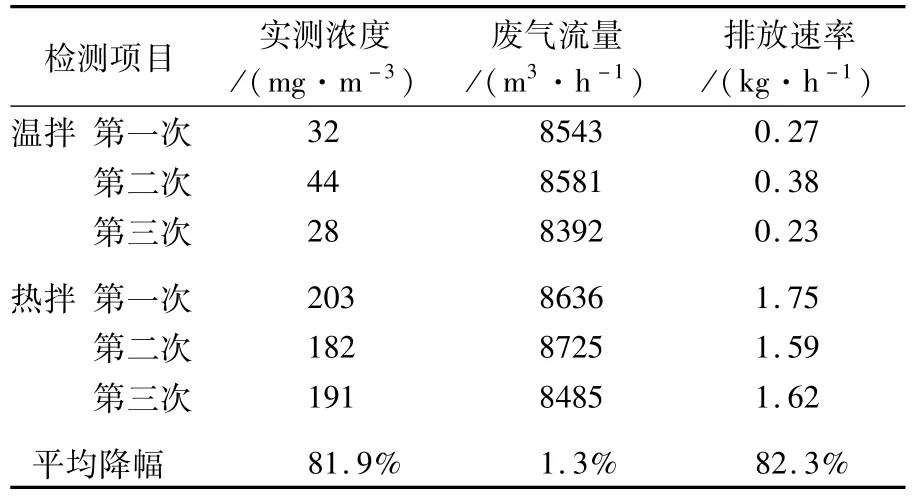

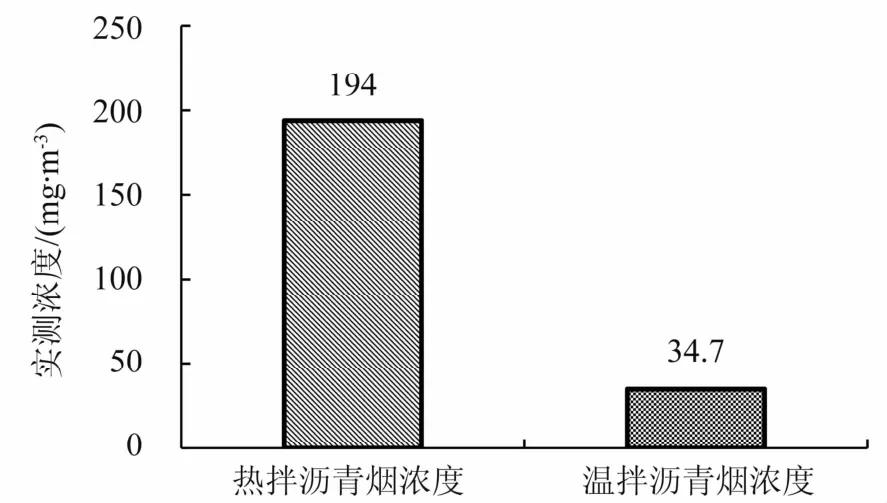

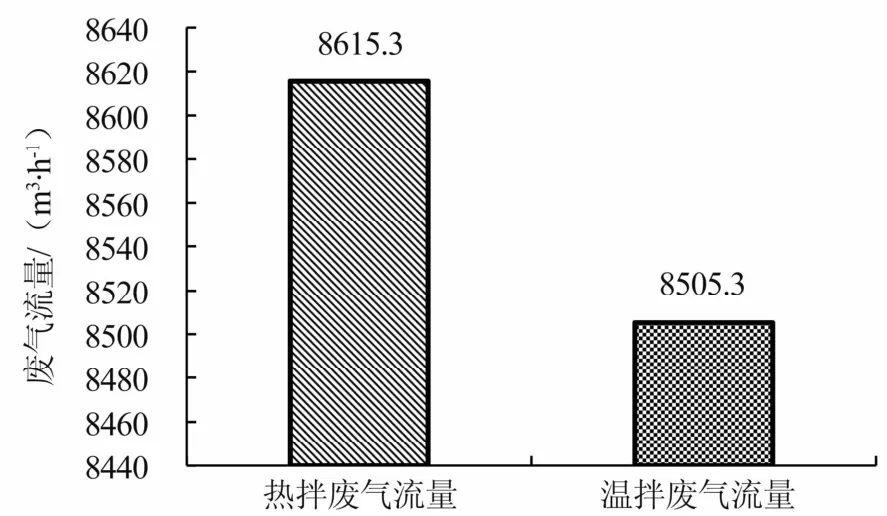

根据重量法测定拌和站固定污染源中沥青烟排放,分别检测热拌工艺(160℃)和温拌工艺(130℃)拌和条件下沥青烟的实测浓度、废气流量和排放速率,结果见表6

表6 沥青烟气排放测试

图1 沥青烟气浓度均值变化图

图2 沥青烟废气流量均值变化图

图3 沥青烟排放速率均值变化图

由表6及图1~3可以看出,与热拌沥青混合料拌和相比,温拌沥青混合料生产过程中虽然废气流量降低幅度不大,仅为1.3%,但沥青烟实测浓度和排放速率降低幅度分别为81.9%和82.3%,说明采用APTL温拌工艺并降低拌和温度对沥青烟气总量排放的改善作用十分明显;另外在测试过程中,工作人员对烟气的直接感受也说明,温拌工艺明显优于热拌工艺。

3.2 沥青烟中有害物质含量

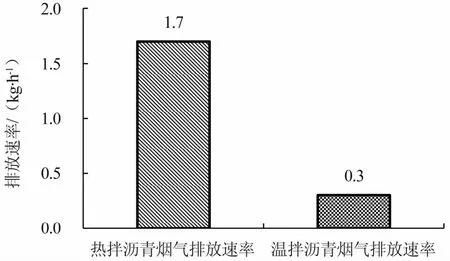

为进一步总结温拌与热拌工艺烟气危害的大小,现场用气囊取样后在实验室分析主要有害物质含量的变化,包括:SO2、NOx、CO及苯并芘,测试结果见表7及图4。

表7 沥青烟气有害物质含量测试

图4 沥青烟中有害物质含量平均值变化图

从表7和图4中可以看出,采用温拌技术后,沥青混合料在拌和过程中释放的有害物质含量大大减少,CO气体最为明显,其下降幅度为90%;SO2、NOx及苯并芘的降幅分别为63.6%、60.5%和60.8%,说明降低沥青混合料拌和温度,减少了沥青中有害物质向大气环境的迁移,极大的改善了拌和站技术人员的工作环境,减少了大气污染。

4 结论

根据研究可知:

(1)在相同压实组合及工艺条件下,采用APTL温拌技术并降低30℃生产和施工,完工后路面现场压实度和渗水系数均能满足热拌沥青混合料施工技术要求。

(2)与热拌沥青混合料相比,温拌沥青混合料在拌和过程中废气流量变化不大,而沥青烟浓度及排放速率分别下降了81.9%和82.3%,沥青烟总排放量有显著下降。

(3)温拌工艺沥青烟气中有害物质较之热拌工艺明显下降,CO含量下降了90%,SO2、NOx及苯并芘等降幅均在60%以上,有效改善沥青混合料生产对环境的污染和人体的伤害。

[1] Gasthauer M.,MazéJ.P.,Marchand J.A..Characterization of asphalt fume composition by GC/MS and effect of temperature[J].Fuel,2008,87:1428-1434.

[2] Environmental protection agency.Hotmix asphalt plant-emission assessment report[R].EPA 454/R-00-019,2000.

[3] 才洪美,李朝霞,李静,等.拌和条件对沥青烟释放量的影响[J].新型建筑材料,2014(1):93-97.

[4] 才洪美,王鹏,王涛,等.沥青中潜在的有害组分环境污染研究综述[J].石油沥青,2009,4(23):1-8.

[5] 杨禹华,谢曦,康洁.关于沥青烟尘治理的工业安全与卫生评价[J].中国安全科学学报,2004,14(5):103-106.

[6] 肖石.沥青烟气和悬浮颗粒对人体健康危害的研究[J].中国建筑防水,2004,11:41-43.

[7] 任瑞波,王立志,耿立涛.稳定型橡胶改性沥青混合料动态模量研究[J].山东建筑大学学报,2013,28(4):283-288.

[8] 任瑞波,常友功,耿立涛,等.应力吸收层沥青混合料的力学性能评价[J].山东建筑大学学报,2012,27(5):469-482.

[9] 赵桂娟,郭平,程承.HH-X温拌剂降温效果评价试验[J].长安大学学报(自然科学版),2013,33(4):18-22.

[10]王慧,刘黎萍,高晓飞,等.温拌OGFC混合料性能研究[J].建筑材料学报,2012,15(3):427-434.

[11]郭平,祁峰,弥海晨.温拌沥青混合料的路用性能[J].长安大学学报(自然科学版),2010,30(3)10-13.