复合连续油管现场应用经验

2014-01-23杨社民编译

杨社民 编译

(中国石油集团东南亚管道有限公司,北京100028)

1 复合连续管概述

在美国conoco公司所做工作的基础上,美国Fiberspar公司通过7年的时间,开发出了可缠绕式复合连续管。早期的开发,作为钢制连续油管的替代产品,集中用于井下低抗疲劳和耐腐蚀环境。但在最初的开发期之后,由于受市场拉动,研究重新专注于地面的应用技术,该技术于1999年首次商业化用于地面集输管线,目前大多数在北美洲应用。该技术已被证明是一个可靠并节省成本的技术,特别是对任何腐蚀性环境,这项技术是一项很好的替代方案,并且安装快速,安全,节省人力。针对小直径连续管施工行业的安装速度和可靠性,制定了新的标准。可缠绕式复合连续油管作为现有防腐蚀的解决方案,比如钢内衬和玻璃纤维加强管,随着技术的发展和成熟,应用范围将越来越广。

连续管技术,特别是制造工艺的发展,受益于这种商业上的成功应用和批量生产。当这种技术首先被开发出来时,许多业内专家认为,建立一个商业而不是一个技术上成功的最大风险,将是企业制造出始终保持高质量标准的较长连续油管的能力。现在,产品通常制造的长度达六、七千米,偶尔在一个高度自动化的24 h连续制造工艺下会生产出更长的产品。这个工艺不是劳动密集型的,而是高度的自动化。连续管长度的限制取决于产品包装的结果,而不是工艺的可靠性。

在连续管开发初期,井下应用虽然不是最优先的开发目的,但后来井下应用有了一些持续发展。其地面应用达到了成熟的地步,现在研究将会对井下市场进行更多的关注。虽然地面和井下应用的基本技术是大致相同的,但为了连续油管能够适于这些应用,已经进行了一些改进。现场试验以及实验室都进行了测试,笔者将回顾这些现场的经验,也将简要介绍扩大井下应用技术的战略计划和重点领域,以期进一步扩大复合连续油管的能力及应用。

2 复合连续管的设计

可缠绕式复合连续管的基本设计包括内部流体屏套(通常热塑性挤出)和加强层,在屏套上的加强缠绕是一个连续的工艺(如图1所示)。

图1 可缠绕式复合连续管的设计结构

加强层压板材料包括多层和反向缠绕的纤维层,在环氧树脂基体中,通常是玻璃纤维或碳纤维,或两者的混合体。连续管在隧道炉里固化,其成品管被缠绕到卷筒上。连续管的特有工艺确保了衬套被化学键结合到加强结构上,以延长产品的使用寿命。该工艺完全自动化,并通过工艺窗口来严格控制,以保证产品质量的一致性和低成本。连续管所生产的长度,不是受技术的限制,而是受商业应用的驱动。所有管线,大多数为井下管道设计,就是使用光纤的几何形状,以便以最大3.5%的应变进行缠绕,卷筒直径相当于连续管外径的28倍 (如图2所示)。这些高卷绕应变和较低单位质量的连续管,使用专门设计的拖车,可以实现卡车陆路运输。

图2 卡车陆路运输的较大尺寸和长度的复合连续油管

对于较高轴向负荷的井下用管,一般设计使用2%~3%的应变进行缠绕。对于特定的应用要求,虽然连续管基本结构保持不变,但设计上的变化可以安排在相同的工艺生产线上完成。例如:①纤维几何形状的加强层可以设计特定的性能,比如拉伸强度;②较高温度额定值可用于不同的树脂配方;③光纤或铜导线可以嵌入到电力和数据通信矩阵(smart pipe);④热塑性流体屏套可以选择特定的性能;⑤外部粘结或无粘结流体屏套可以增加适合外粘和内压的性能;⑥零渗透的屏套可以合并。

3 质量保证

用于输送的符合连续管系列产品已经设计并通过试验,满足各种现有的行业标准,如API 15 HR和CSA Z-662。针对可缠绕式复合连续管,该行业组织目前正在制定一项新的API推荐作法。然而,这些标准,都是特定于地面应用,对井下应用没有相应的标准,而行业要求在每次应用程序的基础上已逐步发展。

用于输送的符合连续管按照ISO 9001兼容的设备进行制造,且该工艺是完全自动化的,以确保产品的可靠性和可重复结果,并采用了严格的质量控制和检测系统。

4 井下应用

复合连续管的井下应用包括永久性设施,如生产油管、速度管柱和注射管柱,尤其适用于腐蚀性环境,如连续油管干预和钻井。

4.1 干预管柱

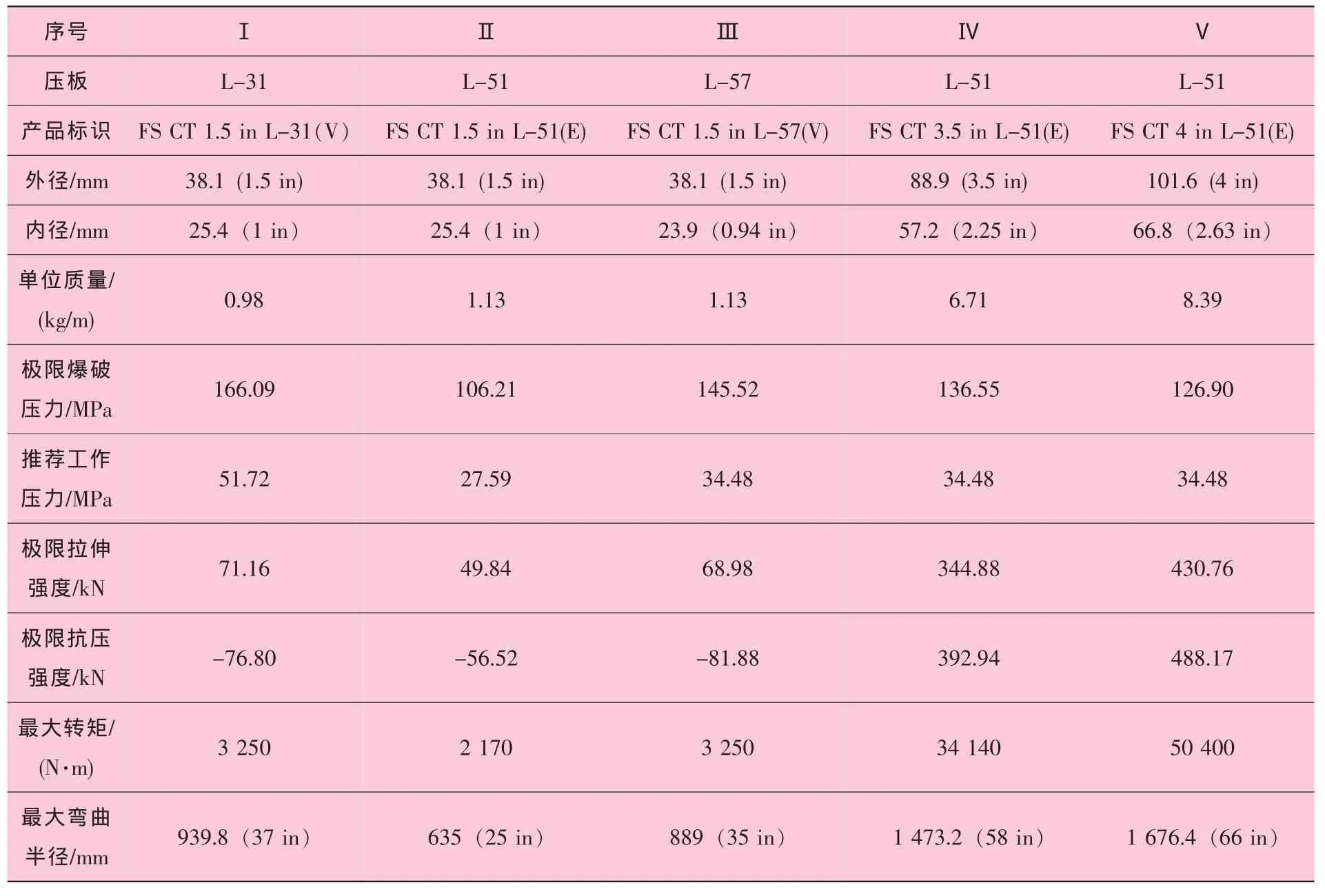

复合连续管第一代的设计开发都采用多层和可变几何层压板的碳纤维加强材料,以及优化的轴向性能和疲劳寿命,同时保持了合理的可缠绕性。虽然这些设计有高成本的缺点,并对制造业提出了一些挑战,但最终被证明其性能满足所有要求。1998年,1 524 m长、直径38.1 mm(1.5 in)的复合连续管被制造出来。图3所示为在德克萨斯西南部使用常规的连续油管设备生产出的管柱。这根管柱的现场性能在以前的《干预和连续油管协会》的论文6(ICoTA paper 6)中发表过,其规范见表1的第Ⅰ列。

图3 1 980 m长、直径3.8 mm(1.5 in)复合连续油管的现场应用试验

直径38.1 mm(1.5 in)的复合连续管性能优异,但和小直径连续油管相比,并没有显示出明显的商业优势。本次试验主要是为了提供一些现场经验,这方面的经验已应用于钻井所需的大直径管柱。经过最初的应用试验后,直径38.1 mm(1.5 in)复合连续管管柱研发被停止,从而努力集中开发一个先进的连续油管钻井系统所用的智能管(smart pipe),将在下文中叙述。

2002年,设计了一种新的复合连续油管并已通过现场试验。本设计是基于类似于如今已成功的管线设计所用的施工技术、纤维的几何形状和材料,但与早期的产品设计以及智能管(smart pipe)的设计有着明显不同。新的复合连续油管采用了更低的成本,并提高了可缠绕性,同时保留了大部分的设计性能。成本的降低主要是通过使用玻璃纤维与碳层压板加固和高密度聚乙烯(HDPE)材料所取得的,而不是用聚偏氟乙稀(PVDF)作为内压压板。2002年底,一个采用新的设计制成的1 524 m长、直径38.1 mm(1.5 in)的管柱被部署在德克萨斯南部,已被用于修井和完井工作。其规模化生产成本大约是同类连续油管的1.5倍,该管柱的规范见表1中第Ⅱ列。与第Ⅰ列所示的连续管设计相比,其压爆和拉伸强度明显降低,成本降低大约70%。应变由2%提高至3.5%,可缠绕性明显提高,这将降低运输成本和设备成本。

表1 复合连续管技术参数

修井和完井工作是快速、重复的,它可提供观察管柱在很短的时间内运行的最佳机会。第一个月运行过程中,平均每天都完成近一个井的工作,管柱处于良好的状态,这验证了复合连续油管柱比普通连续油管工作寿命长。

干预管柱也继续进行更高性能的工作,例如连续油管压裂和注入腐蚀性液体(过氧化氢和二甲苯等)。这包括管柱采用纤维的几何形状、多层加固材料和使用的热塑性工程塑料(如聚苯硫醚外套的创新混合设计)。直径38.1 mm(1.5 in)的干预管柱在2003年第3季度进行了现场试验,该管柱的规范见表1的第Ⅲ列。

4.2 用于智能钻井的智能管(smart pipe)

1998年,Fiberspar被委托为一种先进的连续油管钻井系统设计并建造带导体实时功率和数据传输的复合连续油管。第一代设计升级版(表1,第I列31,层压板)建立了包含碳加固材料和嵌入式导体。该管直径为73 mm(27/8in),50 MPa设计压力,并进行了广泛的试验,然后在两个实钻情况(试验井)中运行。经过几轮设计,该管最终达到要求的性能指标。这个智能管开发的亮点主要包括:

(1)生产工艺被证明是优异的,最终生产出了两个连续长度超过6 400 m的智能管;

(2)经过多次设计,开发出了一个简单、可靠的方法,是在线安装6个20#AWG导体。该工艺被证明非常可靠;

(3)数据导体在现场从未出现过任何性能问题;

(4)在项目开发的后期,关键点是在一个完整的外挤压力情况下,智能管必须保持完整性。这是通过在热塑性外部流体外套上添加薄的玻璃纤维耐磨层来实现的;

(5)其中一个要求是,该管可以在普通连续油管上运行,由于设备互动,该管的外表产生一些磨损。对几种不同的外部耐磨材料进行了测试,结果发现一个外部粘合的聚丙烯材料具有优良的耐磨性能,可以提供必要的外部气体外套以保证来自外部流体的抗压溃性能。

4.3 复合连续油管钻井

为满足先进的连续油管钻井系统而设计的高性能复合连续管设计成本高,当进行常规作业时,与普通连续油管没有竞争力。客户信息表明,连续管钻井行业需要较大直径的连续管以扩大使用范围, 而89 mm(3.5 in), 101.6 mm(4 in)和114.3 mm(4.5 in)的普通连续油管很难卷绕和运输。

从上述用于输送以及井口干预复合连续管生产经验中可知,更低成本的直径89 mm (3.5 in)玻璃纤维增强材料复合连续油管已被设计开发、制造和试验,并用于钻井作业。该管规格见表1第Ⅳ列,该管具有优良的抗疲劳寿命,且以3.5%的应变缠绕,成本约为相同尺寸的普通连续油管的1.5倍。

配备必要的现场机械设备,该管已成功用于16口井的钻探。出于商业原因该试验被停止,但被认为是成功的,因为此复合连续油管表现出了良好的性能,并保持了全压的完整性。

4.4 井下永久性设施

两个井下永久性装置已试制完成。1999年在加拿大直径38.1 mm(1.5 in)连续油管管柱作为加热器管柱被安装。该装置是干预及连续油管协会(ICoTA)1999年论文的主题。该结构是聚偏氟乙稀带玻璃纤维加强结构层内衬。较低热传导性的复合连续油管与钢制材料相比,其重要的材料性能保证了温度较高的液体被输送到井底。

1998年,外径60.3 mm(23/8in)的复合尾管延长段被装进北海南部的3口气井里。该装置被迅速完成,最初的井口表现令人满意,但一年后,所有的井口最终停止生产。随后的调查表明,排气管安装在93.3℃(200°F)的生产区。从模拟实验室测试结果看出,在潮湿的环境且在此温度下长时间暴晒后,这些延伸段所使用的树脂材料性能大幅下降。Fiberspar公司现已限制在65.6℃(150°F)下使用环氧树脂,并已经引入了一个适用于82.2℃(180°F)操作的新的环氧树脂系统。并继续将更多的精力投放到开发低成本、高温应用领域的替代树脂系统。

5 未来发展方向

连续油管技术具有很多优点,其中最主要的是在许多井下应用中的投入成本较低。普通连续油管将不断推出其新的应用,但其有一些固有的局限性,例如,疲劳寿命、较大尺寸的运输困难及防腐性能,这些都是目前商业或技术上的难题。复合连续油管将会克服这些缺点,并使其应用范围不断扩大。

在复合连续油管的研究中也存在一些难题,例如,低轴强度和刚度以及一些还需要充分掌握的技术问题。这些问题都是可能导致压扁、气体渗透和化学作用的单独应用程序的参数,所有这些参数都受井身温度的影响。这就要求仔细选择应用并注意应用设计。另外,质量轻、耐腐蚀性能也是研究重点。

在已经完成的工作的基础上,Fiberspar公司将继续发展适合钻井环境的复合连续管技术。最终,这些管柱将通过铜导体或光纤波导实现数据和电力网络合并。同时将生产大直径连续管,以便扩大其在大斜度井中潜在深度和广度的应用。将继续研发复合连续管的外部磨损问题,产品的最终目标是达到同等级普通连续管成本的1.5倍,但其使用寿命要达到普通连续管的3倍。

译自:Michael Feechan,Chris Makselon,Stephen Nolet.Field Experience with Composite Coiled Tubing[C]//Presentation at the SPE/ICoTA Coiled Tubing Conference.Houston Texas, USA: [s.n.], 2003.