X100钢管运行试验的技术标准和制造

2014-01-23编译

徐 婷 编译

(中国石油集团石油管工程技术研究院,西安 710077)

1 试验材料和规范

1.1 试验材料

对天然气的需求日益增长,推动着高钢级长输管线的不断发展,X100钢管的应用成为过去10年广泛研究的课题之一。笔者研究了X100钢管的制造、建设、结构性能和长期运行性能,以及钢管沿整条管线在局部区域承受应变的能力。

试验材料为 1条长 800 m的 X100钢级φ1 219 mm×19.8 mm的埋地管线,工作压力为18 MPa,管线的设计系数为0.8,在2年内承受压力循环,模拟约40年的压力服役状况。

1.2 管线规范

本研究对管线管和焊接的要求都进行了规定。表1为管线设计的关键参数,表2为管线管未涂覆时的主要性能指标。

表1 管线设计关键参数

表2 管线管主要力学性能

2 X100管线管母材合金设计

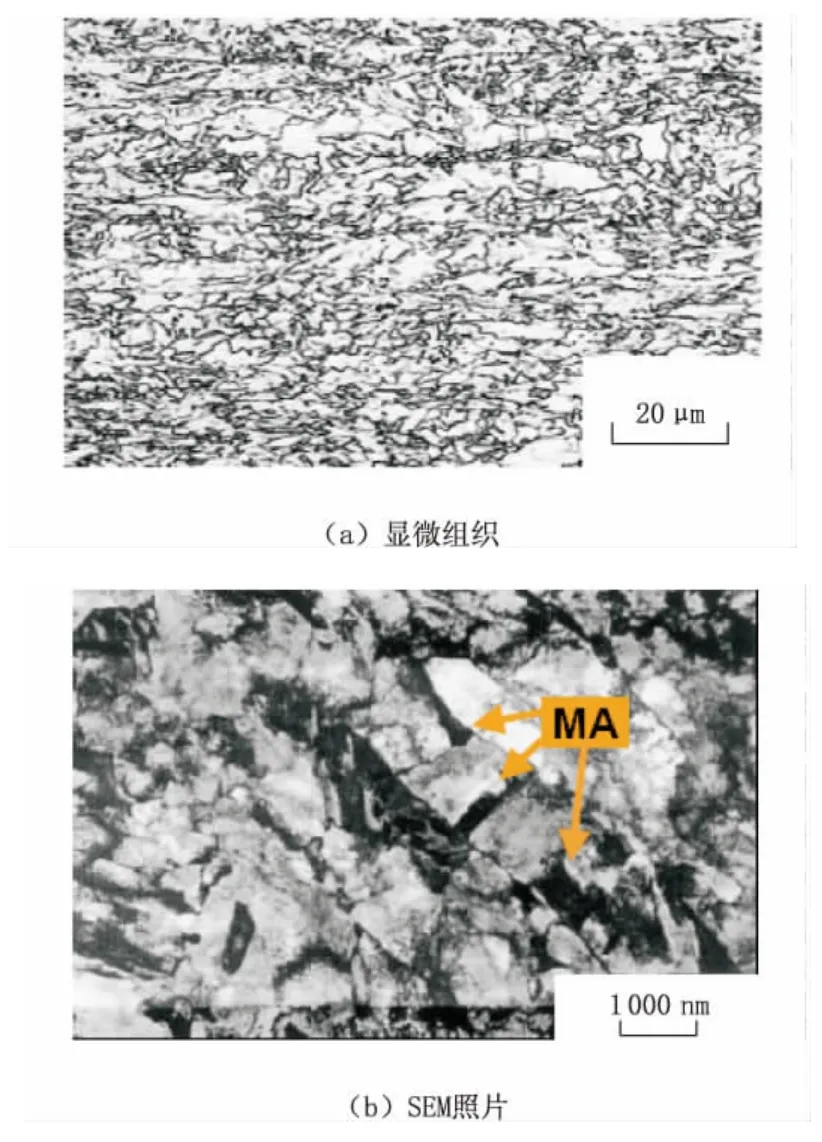

X80管线钢主要显微组织是具有细粒铁素体的上贝氏体。对于X100高强度管线钢的显微组织包括低温转变产物,如带有少量马氏体-奥氏体(M/A)的下贝氏体,以获得更高强度和合适的断裂韧性,其显微组织和SEM照片如图1所示。

图1 典型X100管线钢管显微组织和SEM分析结果

为获得低合金的显微组织,钢的组分被高度优化。选择低C-Mn-Cu-Ni-Mo-Nb-Ti化学成分来实现奥氏体淬透性的最大化,而同时保持低Pcm(裂纹敏感系数)值,低Pcm有助于提高钢的焊接性能以及降低合金的成本。

3 X100管线管焊缝金属和热影响区设计

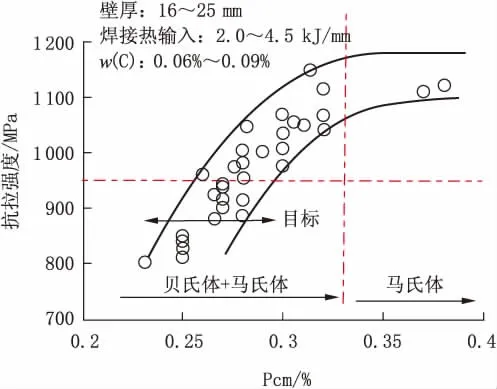

图2 Pcm值和焊缝金属抗拉强度之间的关系

在研究焊缝性能的试验中,发现主要通过其淬透性可以控制焊缝的强度。图2为Pcm值和焊缝金属抗拉强度之间的关系。由图2可以看出,焊缝金属强度随Pcm值的增加而增加。Pcm值选择为0.27%±0.03%,考虑母材的化学成分来设计焊缝金属化学成分可以达到Pcm值的目标要求。

可以采用一些方法优化热影响区(HAZ)的韧性。钢管保持低的C和Si含量,使MA组分达到最小。采用微合金化元素(Nb,V和Ti)来控制M/A,限制晶粒长大,并限制有害析出物的影响。减少N,P和S的含量,且控制好淬透性来确保在焊接热循环期间得到细板条为基的组织的转变。通过控制S的含量达到母材高韧性要求,添加B来控制焊缝金属的韧性。

4 生产工艺

钢管生产采用UOE制造工艺,成型后纵向焊缝由埋弧焊接完成,内焊缝采用3根电焊条,外焊缝采用4根电焊条。焊接输入热量控制尽可能低,使热影响区达到高韧性。焊接时,为避免焊缝产生延迟氢致开裂,焊剂和坡口应保持干燥。

焊接后为精确控制最终钢管形状,对钢管进行机械扩径,扩径率在短距内最大为1.5%。静水压试验后,对纵向焊缝进行超声波检验。最后,UOE钢管管端采用超声波和磁粉检验方法进行无损检测。

5 试验钢管化学成分及力学性能

5.1 化学成分

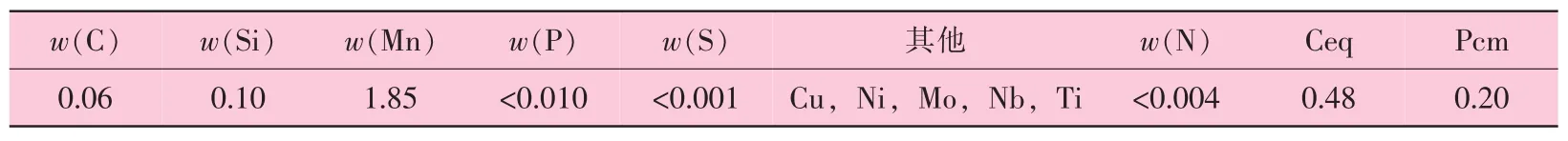

生产的50根X100钢级φ1 219mm×19.8 mm钢管,单根长度为12m。母材的化学成分见表3。C,Mn,P,S和N元素对母材和热影响区(HAZ)的韧性非常重要,应将这些元素的含量控制在目标优化范围内。

表3 母材的化学成分 %

5.2 力学性能

5.2.1 拉伸性能

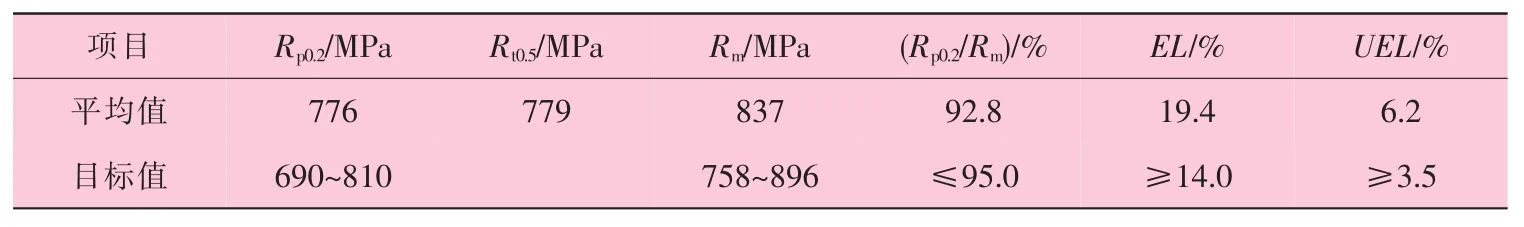

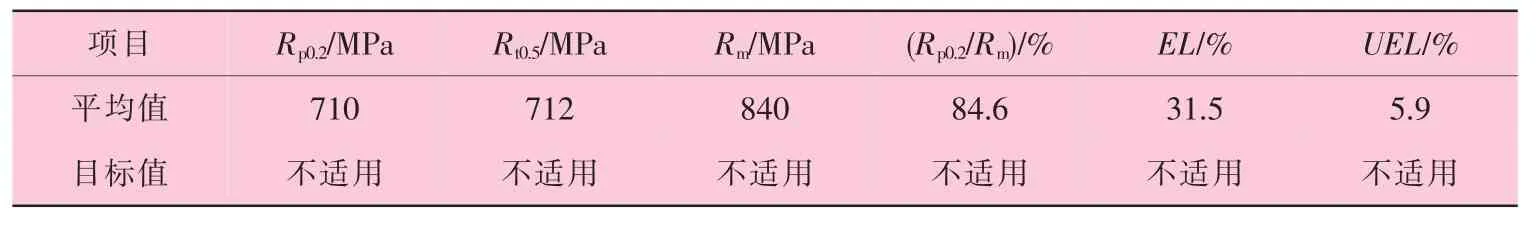

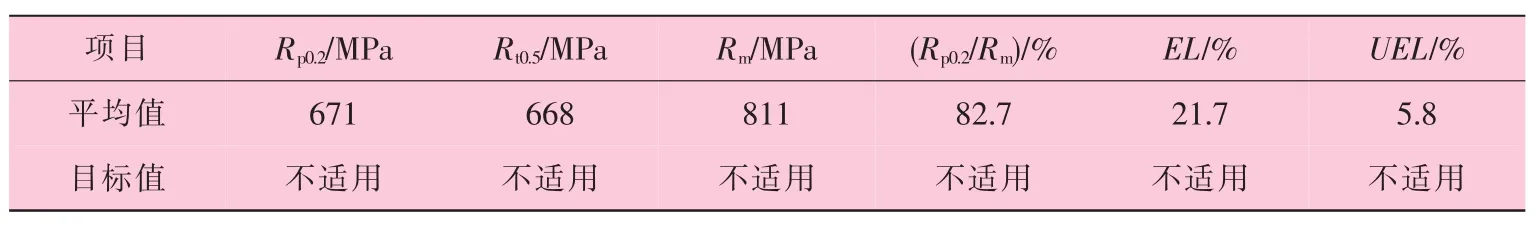

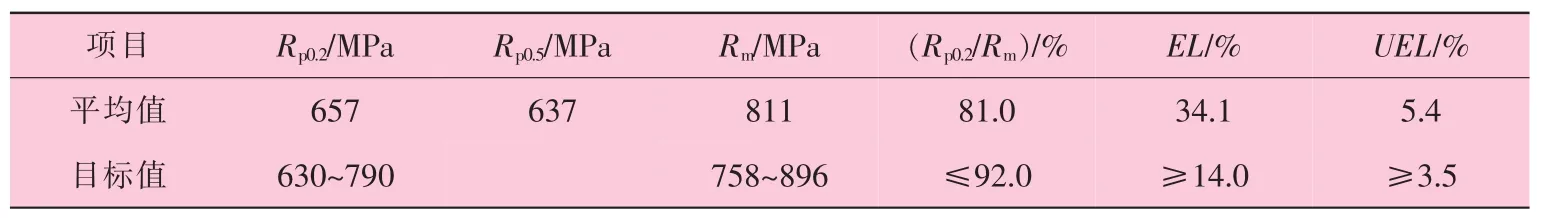

力学性能试验采用棒状试样和API全壁厚板状试样,分别应用于横向和纵向。

两种不同规格试验钢管的力学性能试验结果见表4~表7。

表4 φ8.9mm棒状试样横向拉伸试验结果

表5 全壁厚板状试样横向拉伸试验结果

表6 φ12.7mm棒状试样纵向拉伸试验结果

表7 全壁厚板状试样纵向拉伸试验结果

从拉伸试验结果可以看出,横向平均屈服强度为776 MPa,接近协议范围690~810 MPa的较高值;纵向平均屈服强度为657 MPa,接近协议范围630~790 MPa的下限。这表明规范规定的钢管纵向屈服强度的上限应降低,可能会允许放宽环焊缝金属的强度而达到同样过匹配强度水平。横向和纵向的母材平均拉伸强度是相似的,且大致为协商范围的中间值。

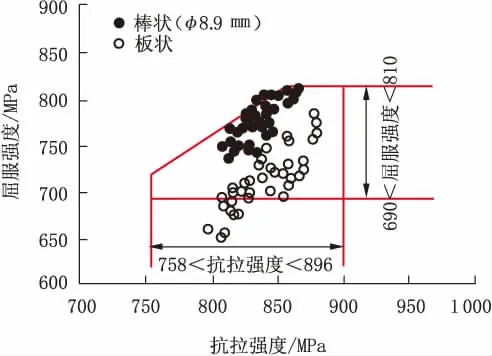

图3为试验类型对钢管横向拉伸性能的影响。从图3可以看出,由于包申格效应,板状试样具有较低的屈服强度,包申格效应对高强度钢级更为明显,当横向弯曲试样压平时会发生。对比纵向棒状试样和板状试样的结果,表明拉伸性能无较大的差别,这说明钢管的拉伸性能在壁厚上是一致的。

试样横向平均屈服强度比纵向高120MPa,这是由于机械扩径时的加工硬化造成的,这种影响随着抗拉强度的增加而增加,这种情况在高强度钢中更为常见。这导致试样纵向平均屈强比为81% (板状试样),而横向平均屈强比为93%。

图3 试验类型对钢管横向拉伸性能的影响

5.2.2 韧性性能

材料的韧性性能由夏比V形缺口试验和全壁厚压制缺口落锤撕裂试验(DWTT)来测定。

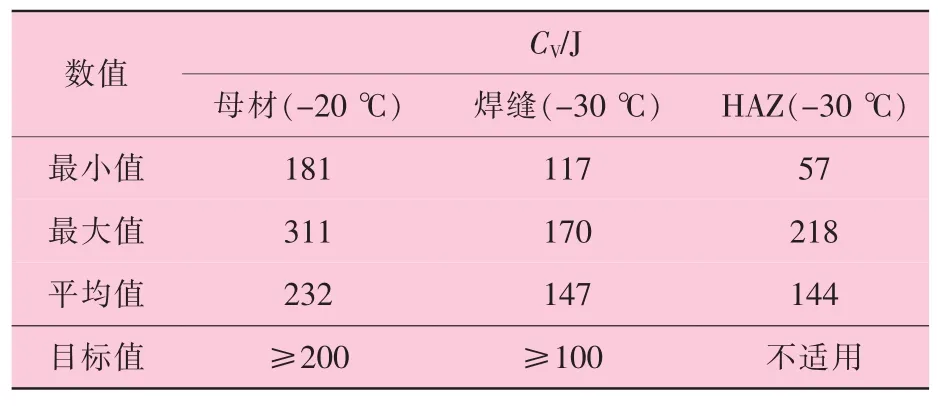

夏比冲击试验结果见表8。6%母材冲击功的单个值小于目标值(200J),其测到的最小值为181J,满足项目对初期控制的要求。

表8 V形缺口夏比冲击试验结果

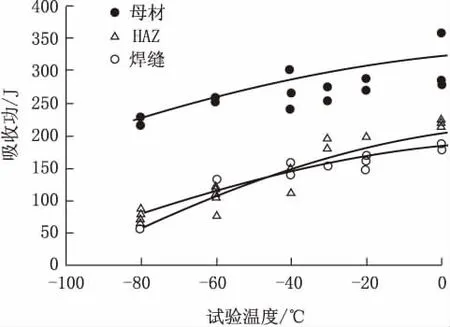

由表8可以看出,-30℃下焊缝平均韧性为147 J,最小值为117 J,这已经大于目标值(100 J)和最小值(75 J)的要求。-30℃下热影响区的韧性为144 J,单个最小值为57 J。母材、焊缝和热影响区典型的温度转变曲线如图4所示。当转变发生温度低于-30℃时,母材、焊缝和热影响区的50%上平台能转变温度都分别低于-80℃、-68℃和-62℃。

图4 夏比冲击温度转变曲线

5.2.3 DWTT试验

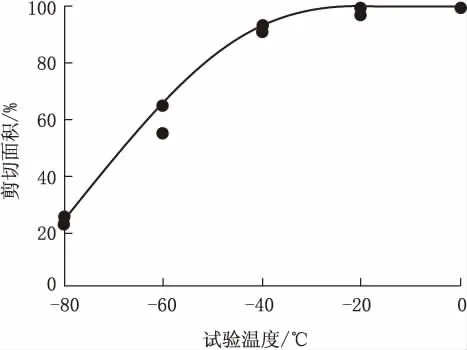

-20℃的DWTT试验平均SA为98%,最大100%,最小值为88%,符合项目规范的要求(≥85%)。 典型DWTT转变曲线如图5所示,85%SA的转变温度为-44℃。

5.2.4 硬度试验

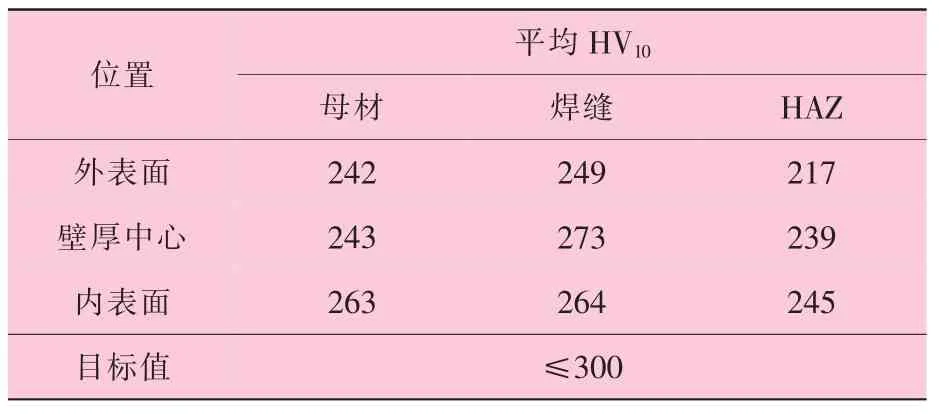

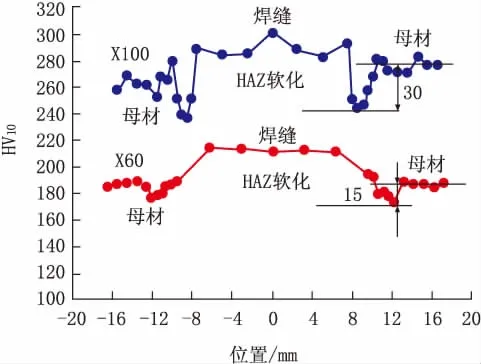

X100钢管典型焊缝接头平均硬度见表9,其硬度分布如图6所示。其中图6为与X60钢级的对比。管体、焊缝和 HAZ硬度均小于300HV10,满足项目规范要求。

图5 DWTT温度转变曲线

表9 X100焊缝接头平均硬度值

图6 典型焊缝接头硬度分布

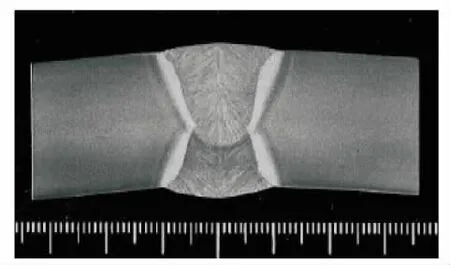

对于X100高强度管线钢管,减少HAZ软化、HAZ宽度的最小化及维持过匹配对保证焊缝接头的强度都非常关键。X100管线钢管焊缝接头典型的显微组织如图7所示。从图7可以看出,焊缝的焊偏控制在3 mm以内,焊缝的最窄点大于公称壁厚6.6 mm的1/3,焊道高度控制在低于3 mm的范围,均与钢管规范的要求一致。

图7 典型焊缝接头微观组织

6 结 论

(1)试验X100管线钢管能够满足技术标准的要求。

(2)横向和纵向拉伸性能均控制在项目规范的范围内,最大偏差为35 MPa,并且可以使其中的一些范围更加严格,尽可能地提高应变性能,如管体纵向屈服强度公差和均匀延伸率等。

(3)-20℃时母材最小韧性超过了 180 J,-30℃焊缝韧性超过了117 J,实现了对裂纹止裂的要求。

(4)焊缝接头硬度水平满足项目规范要求,管体、焊缝和HAZ硬度均低于300HV10。