提高HFW钢管合格率的有效措施

2014-01-23左兰兰李建刚

左兰兰,孙 鹏,李建刚

(中石化石油工程机械有限公司沙市钢管厂,湖北 荆州 434001)

0 前 言

根据高频焊管生产线的工艺布局及实际生产情况,采用单纯的正火热处理工艺,在每次停车至再次开车热处理温度稳定前,约有5根钢管为热处理不稳定段,按标准要求,这个区间的钢管都要做降级处理。为减少停车造成的损失,一般会尽量将停车位置选在对头焊位置,对头焊缝必须切除。这样一来,每次停车后,除去对头管必须降废外,另外有近4根钢管因热处理不完全要做降级处理。根据经验,热处理不完全的钢管主要体现在冲击韧性差(尤其是低温条件下),达不到标准及技术规格书的要求[1-10]。为减少停车造成的降级管数量,可以尝试每次开机时对其进行补充加热,以期改善焊缝性能,提高因热处理不完全造成的损失。笔者着重对补充加热过的钢管焊缝进行了试验分析,以判断此种方案的可行性,为提高产品的合格率做好基础准备。

1 试验材料及方法

1.1 试验材料

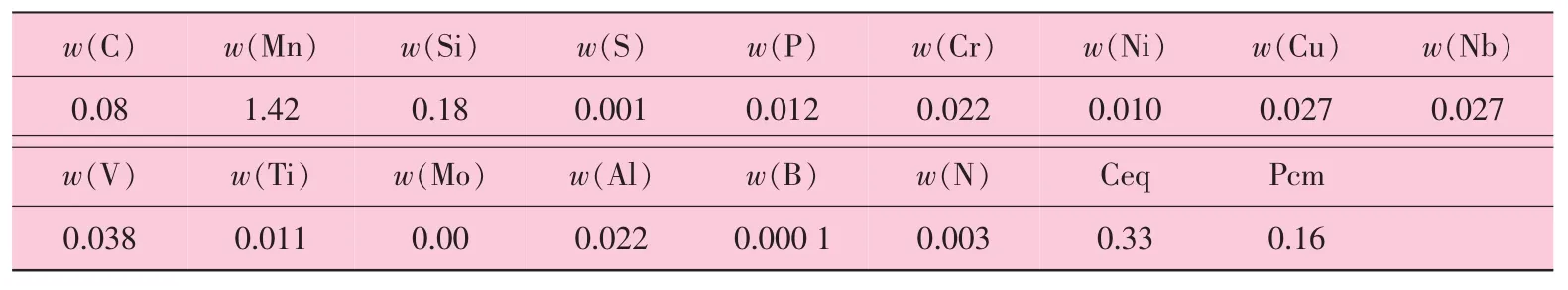

本试验使用的原材料为国内某钢厂生产的L415M热轧管线钢,其化学成分见表1。

表1 L415M管线钢的化学成分 %

1.2 试验设备

用CHT4106万能试验机对试样进行拉伸试验,用NI750F型冲击试验机对所有试样进行夏比冲击试验,用HS600超声波数字探伤仪对试样进行检测,用YAW200-YB型压扁试验机对焊缝试样进行压扁试验,用4XC型光学显微镜观察试样显微组织。所有试样的取样、制备和评定均按照GB/T 9711—2011及其引用标准执行[11]。

1.3 试验方法

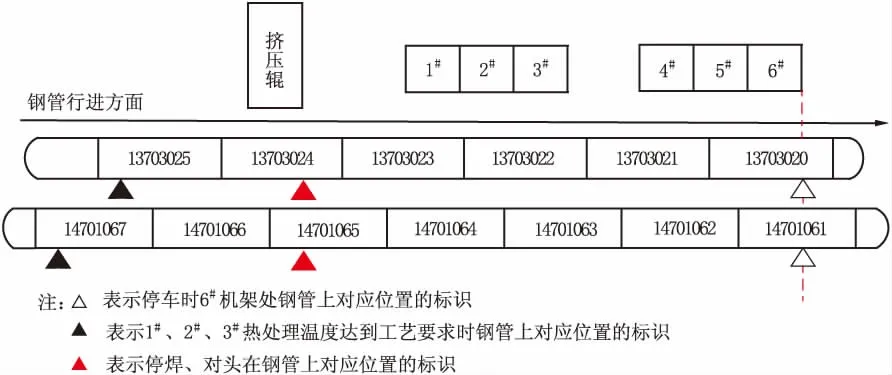

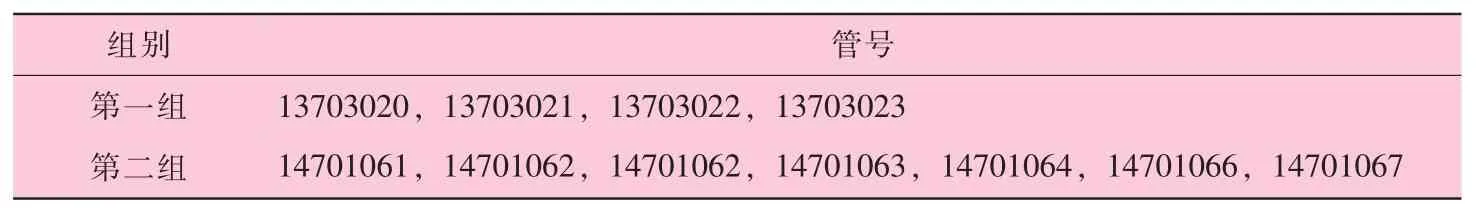

本生产线的热处理配置为淬火+回火(调制)模式,工艺布局及取样钢管如图1所示。一般生产采用正火工艺,即只采用1#,2#和3#热处理设备加热。采用补充加热时,每次开车后同时启动4#,5#和6#加热设备。每次停车时,分别在6#热处理设备下方的钢管上做标识,每次开车后,钢管焊缝经1#,2#和3#热处理设备加热到工艺要求温度时,在钢管相应位置做上标识,此标识到达4#加热设备下方时,关闭4#,5#和6#加热设备。所有试验钢管均取自经高频焊机组正常生产的钢管,规格为φ323.9mm×7.1mm,生产速度为20m/min。管号是根据钢管下线后的编号而定,由钢管上标识的位置,可以类推为图1所示的停车时的相应位置,样本管号见表2,分别抽取正常生产时的两组样本来进行试验。所有试样均经过手动超声波检测仪器检验,结果合格。沿钢管生产方向,每根钢管从右到左每间隔3m取一组焊缝拉伸、冲击、金相及压扁试样,编号分别为13703020A,13703020B,13703020C,13703020D和13703020E等,依次类推。

图1 工艺布局及取样钢管示意图

表2 样本管号

2 试验结果及分析

2.1 焊缝拉伸和夏比冲击试验结果分析

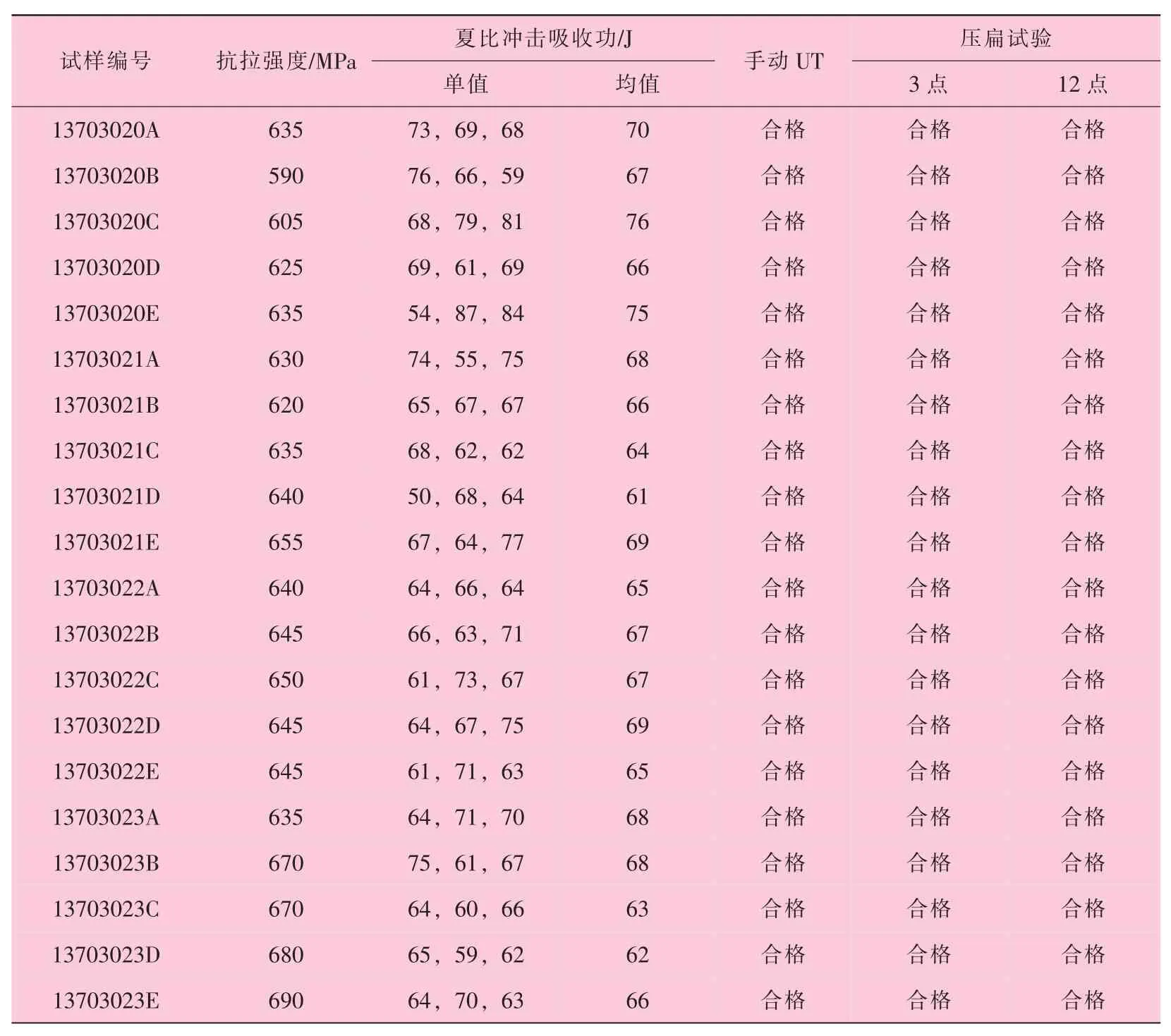

第一组夏比冲击试样的加工尺寸为3.3mm× 10mm×55mm,试验温度为-20℃。根据 GB/T 9711—2011PSL2及订单技术规格书要求:焊缝的抗拉强度≥520MPa,焊缝的夏比冲击功(-20℃,全尺寸)单值≥45 J,平均值≥55 J。在本试验条件下,夏比冲击功的单值≥15 J,平均值≥18.2 J。表3为第一组试样的拉伸试验、冲击试验和手动超声波检测结果,由表3可以看出,夏比冲击功的单值最低为50 J,平均值最低为 61 J,均高于技术规格书要求。焊缝的抗拉强度最小值为590MPa,也满足要求。所有试验样本性能稳定,未出现明显差异。

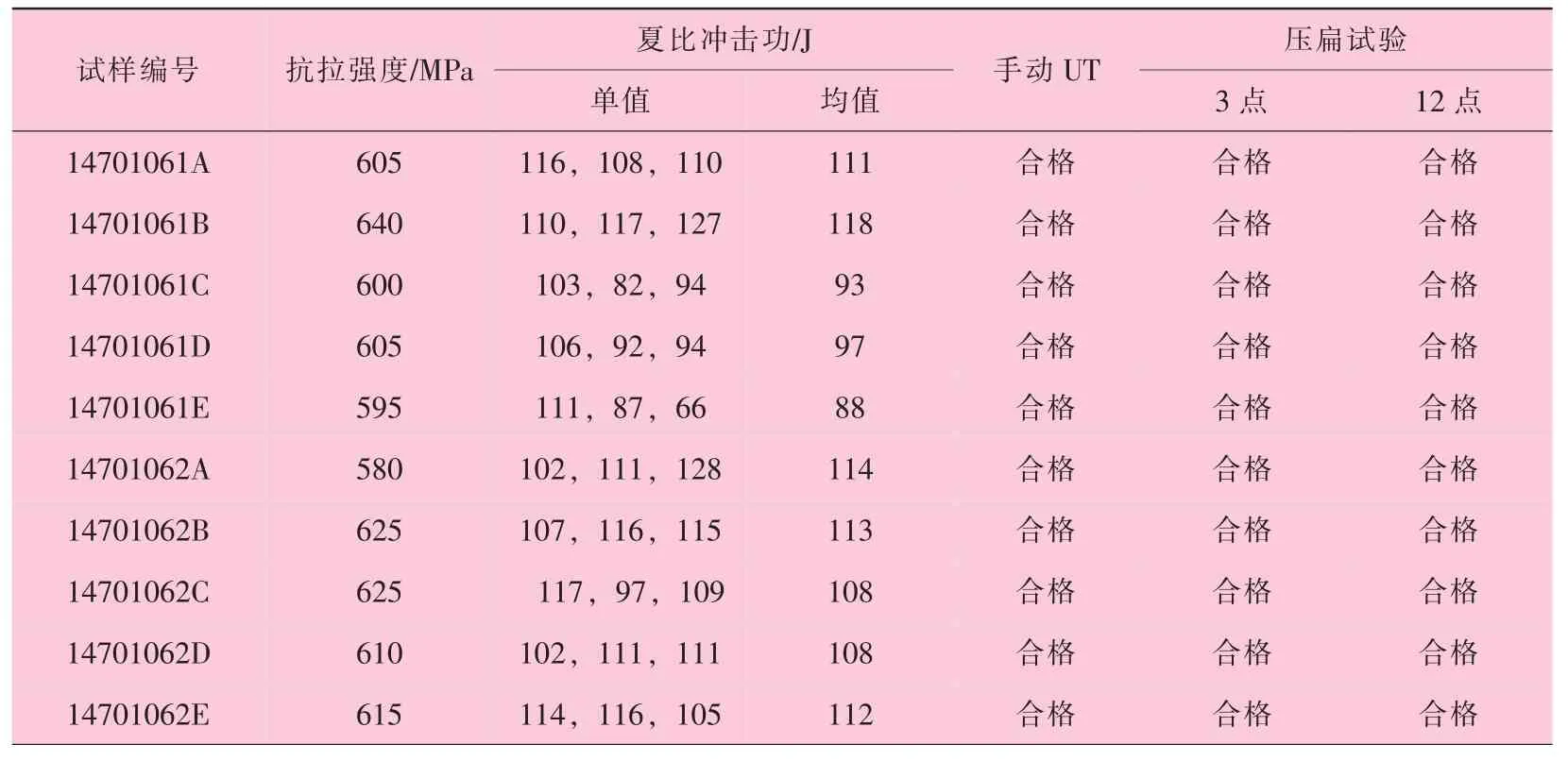

第二组夏比冲击试样加工尺寸5mm×10mm× 55 mm,试验温度为-20℃。根据GB/T 9711—2011 PSL2标准及订单技术规格书要求本试验条件下,夏比冲击功单值≥22.5 J,平均值≥27.5 J。表4为第二组试样的拉伸试验、冲击试验和手动超声波检测结果。由表4可以看出,夏比冲击功的单值最低为 32 J,平均值最低为37 J,焊缝的抗拉强度最小值为570 MPa,所有指标都满足标准要求。其中夏比冲击功的单值最低值和平均值最低值均位于14701066C试样上,而且14701066整根钢管的冲击韧性较其他样本而言都要差。由图1可知,14701065试样为停焊、对头钢管,且对头位置靠近14701066钢管一侧,对头前后的钢管原料质量较差,在成型和焊接时本身也存在不稳定因素,而且对头位置经过热处理感应加热线圈时,需要视对头焊缝质量的好坏,调整线圈的高度,以防撞坏线圈,这样就会造成加热不均匀现象。另外对头前后,焊缝会发生一定偏转,必要时也需要调整感应加热线圈的水平位置,以便跟踪焊缝加热,所以总得来说在对头前后位置处,影响焊接和热处理质量的因素较多且复杂,控制起来也相对困难。除14701066试样外,所有试样性能稳定,未出现明显差异。

表3 第一组试样焊缝拉伸和夏比冲击试验结果

表4 第二组试样焊缝拉伸和夏比冲击试验结果

续表

2.2 焊缝的显微组织分析

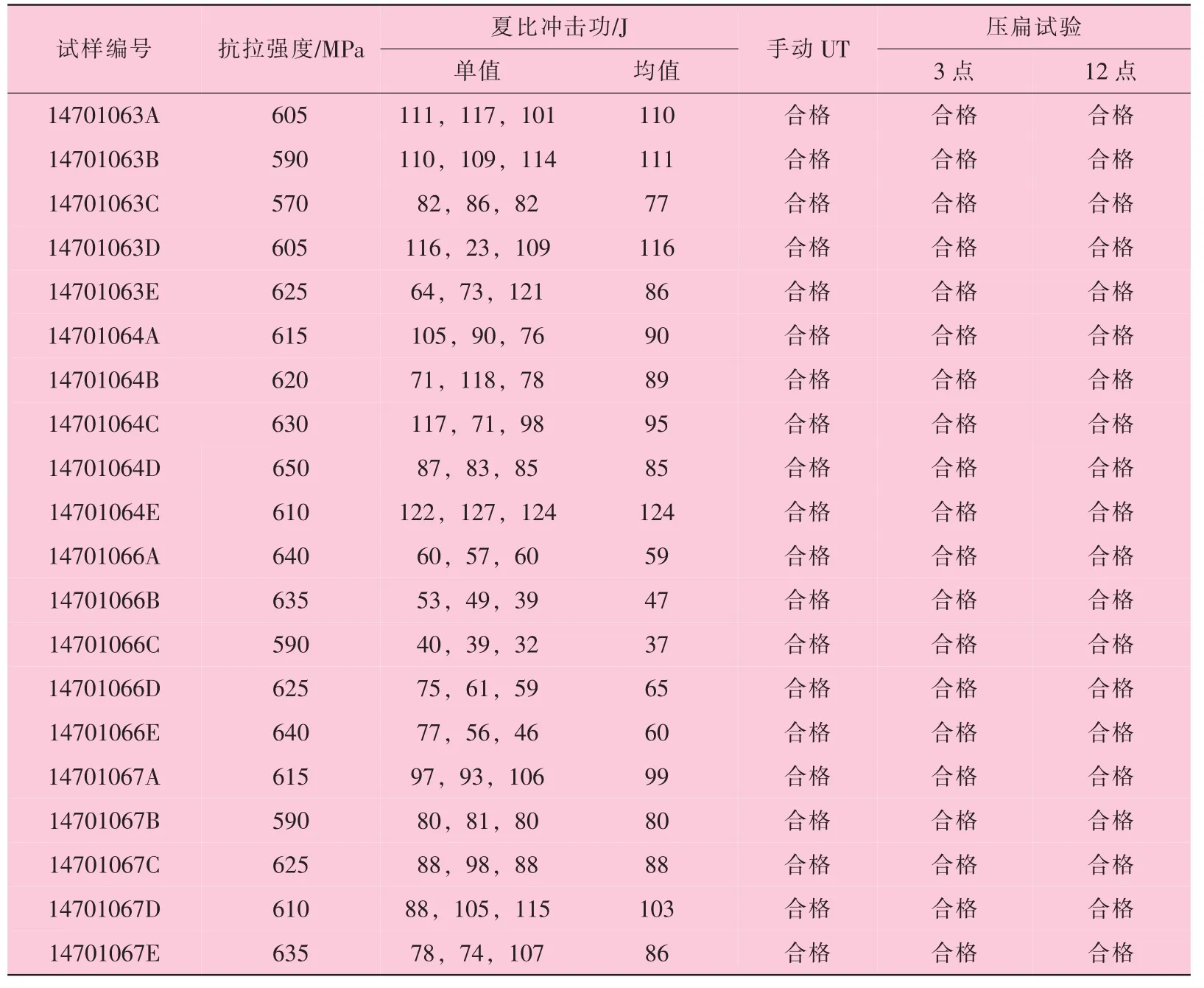

焊缝的金相组织分析以试样 13703021D,13703022E,14701062C,14701063C,14701066A, 14701066B,14701066C,14701066D和14701066E为代表,如图2所示。

由图2可知,试样13703021D和14701062C为热处理合格段,有重复加热的过程,但并未影响其显微组织。从表3和表4的数据看,其各项性能指标也未有明显变化。

试样13703022E和14701063C是停车时位于1#,2#和3#热处理设备下方的钢管区间,属于热处理不合格管段。从金相分析可以看出,经4#,5#和6#热处理设备补充加热后,显微组织中不存在焊态组织,主要为铁素体+珠光体,晶粒大小均匀。说明经过补充加热后,可以实现对焊缝进行完全热处理的效果。从表3和表4的数据也可以看出,力学性能均满足技术要求。

1470106试验管是起焊后经1#,2#和 3#加热后温度未达到工艺要求的管段,金相分析显示经 4#, 5#和 6#热处理设备补充加热后,14701066A、14701066B和14701066C试样的显微组织中存在大量魏氏组织[12],产生魏氏组织的原因可能是因为对头焊缝经过1#,2#和3#热处理设备加热时,因调整感应线圈的位置及输入功率,造成此区间钢管过热,再经过4#,5#和6#热处理设备的补充加热,更加深了过热的程度。

图2 试验用HFW钢管焊缝显微组织

从14701066D和14701066E试样的金相分析可以看出,此时显微组织主要为铁素体+珠光体,而没有过热组织。从表4中得到的夏比冲击吸收功的数值也可以看出,过热的魏氏组织是影响焊缝低温冲击韧性的重要因素之一。说明对头位置存在热处理温度的波动阶段,对焊缝的显微组织有影响,但经过及时调整后,控制好1#,2#和3#热处理设备的加热温度,并与4#,5#和6热处理设备补充加热温度相互配合,仍然能够达到对焊缝进行完全热处理的效果。

3 结 论

(1)试验结果表明,经4#,5#和6#热处理设备补充加热后,焊缝的抗拉强度、-20℃低温冲击韧性、无损检测结果均满足GB/T 9711— 2011 PSL2及订单技术规格书的要求。说明补充加热措施可以改善焊缝的综合力学性能,在实际生产中有一定可行性,对于提高产品的合格率有一定帮助。

(2)金相分析显示,在稳定生产过程中,焊缝的显微组织主要为铁素体+珠光体,无焊态组织,整体焊缝组织均匀,说明焊缝经过了良好的热处理。

(3)对于对头停焊前后位置的钢管,因实际生产过程中成型、焊接和热处理是一个波动变化过程,影响焊缝质量的因素众多,也很复杂,只能从实践中不断积累经验,尽量控制此区段的钢管生产的稳定性,减小波动范围,从而降低产品的不合格率。

[1]左兰兰,侯学勤.提高HFW焊缝低温夏比冲击韧性的研究[J].焊管,2014(01):58-61.

[2]SCHAMBRON T,W.PHILLIPS A,M.O’BRIEN D,etc. Thermome Chanical Processing of Pipeline Steel with A Reduced Mn Content[J].ISIJ International,2009(02):284-292.

[3]The Technical Society,The Iron and Steel Institute of Japan. Production and Technology of Iron and Steelin Japan During 2008[J].ISIJ International,2009(06):749-770.

[4]Sang Yong SHIN,Kyungshik OH,Ki Bong KANG,etc. Effects of Complex Oxideson Charpy Impact Properties of Heat Affected Zones of Two APIX70 Linepipe Steels[J]. ISIJ International,2009(08):1191-1199.

[5]小出竜男,近藤広章,板谷進.ラインパイプ用高強度高靭性ERW鋼管[J].JFE技報,2005(09):25-29.

[6]中石油管材研究所.严格控制的高质量ERW钢管可用于油气输送管[C].ERW钢管在油气输送管中的应用交流研讨会资料,2005.

[7]石川信行,遠藤茂,近藤丈.ラインパイプ用高性能鋼管[J].JFE技報,2005(08):19-24.

[8]介升旗.ERW焊管压扁试验性能评价与提高[J].焊管,2005(05):77-80.

[9]张朝生.C,Si,Mn含量和焊接区氧含量对ERW钢管焊缝区压扁试验的影响[J].焊管,2007(05):98-99.

[10]長谷川昇,浜谷秀樹,深見俊介等.ERW溶接監視技術の開発[J].新日鉄住金技報,2013(397):118-123.

[11]GB/T9711—2011,石油天然气工业管线输送系统用钢管[S].

[12]李炯辉,林德成.金属材料金相图谱[M].北京:机械工业出版社,2006:1103-1263.