双金属复合管焊接技术分析

2014-01-23李发根孟繁印常泽亮

李发根,孟繁印,郭 霖,常泽亮

(1.中国石油集团石油管工程技术研究院 石油管工程重点实验室,西安710077;

2.中国石油塔里木油田公司,新疆 库尔勒841000;

3.西安向阳航天材料股份有限公司,西安710025)

0 前 言

双金属复合管以其低廉的价格、较高承压能力和优异耐腐蚀性能,已经逐渐得到我国油气田领域认可,累计应用近2 000 km。用户涵盖了中石油、中石化及中海油多家油田单位,应用领域已经从陆地石油、天然气管线发展到海底管线,从注水管线扩展到H2S/CO2集输管网,产品规格也从中小直径逐步向大直径方向发展。

双金属复合管结构的特殊性及对其力学性能和耐腐蚀性能的双重要求,使得其焊接不能像普通管道那样在现场施工,双金属复合管的焊接往往存在多层焊,焊接接头结构复杂,因此,焊接问题一直是困扰复合管大规模应用的一道难题。本研究主要围绕双金属复合管端面处理、对接焊接以及相应焊接工艺评定环节,通过对现有焊接工艺的评定分析,为双金属复合管焊接工作提供进一步发展建议。

1 端面处理工艺

目前油气田应用的双金属复合管主要为机械结合类型的产品,这类复合管端部并非熔合为一体,直接焊接难度较大,而且不利于无损检测,因此需要对端部进行层间密封焊接,然后才可进行管间对接焊接。

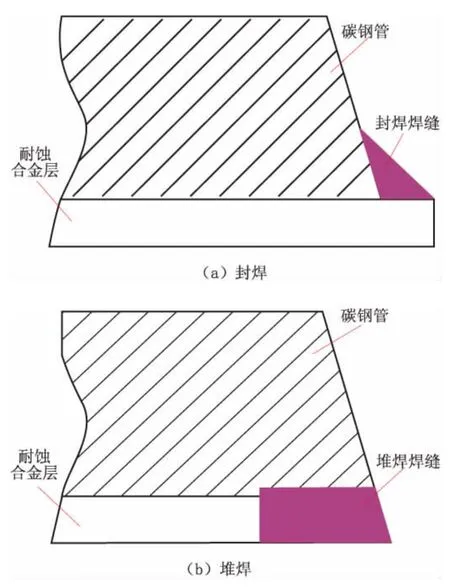

当前应用较多的端面处理方式包括封焊和堆焊2种,其结构如图1所示。

图1 管端封焊和堆焊结构示意图

典型的端部封焊是通过在端部加工坡口,再填充封焊焊缝。不过封焊后的双金属复合管现场焊接难度仍然较大,一次拍片合格率较低,而且还对焊工的焊接技术要求较高。双金属复合管基层和衬层材质不同,膨胀系数差别较大,在管口容易产生膨胀应力。而对管端实施封焊后,又会在管端产生焊接应力。这两种应力同时集中在管端封焊位置,容易造成裂纹,影响焊接质量。

管端堆焊是通过在管口内堆焊,将复合管结构导致的应力集中部位和对接焊缝熔合线部位分开,从根本上消除裂纹产生条件。选择堆焊材料时,316L内衬复合管选用309MoL,2205双相不锈钢内衬复合管选用Incoloy 825,而Incoloy 825内衬复合管则选用Inconel 625焊材[1]。

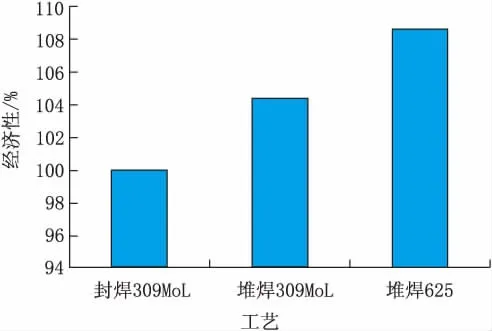

目前堆焊技术还不是很成熟,存在效率低、工作量大、成本较高等缺点。现以 1根标准φ219.1 mm×(14.3+3)mm的X60+316L复合管为例,分别核算了3种端面工艺的经济性:①两端部用309MoL封焊,成本增加可以忽略;②两端分别堆焊3mm厚、50mm长的309MoL焊材;③两端堆焊3 mm厚、50 mm长的625焊材。端面处理工艺的经济性对比结果如图2所示,由图2可见,堆焊工艺较大程度地增加了成本。

图2 端面处理工艺经济性对比

因此,尚需进一步开发和完善复合管端面处理技术,开发经济高效的端面处理工艺。

2 对接焊接工艺

双金属复合管焊接工艺有2种:一种工艺是整个焊缝采用合金焊丝,文献[2-3]分别采用了不锈钢和镍基合金焊接工艺应用案例;另一种工艺需采用过渡焊方法,即不锈钢层焊接采用不锈钢焊丝,外碳钢层采用碳钢焊丝,过渡层采用高合金焊丝或纯铁焊丝,文献[4-5]为该焊接工艺应用实例。

采用合金焊丝,焊接过程中只需采用一种焊接工艺,焊缝质量容易保证。在焊材选择上,E309焊材能够焊接 X52~X56钢,焊材E309Mo可以匹配X60~X65钢的强度,而X65~X70钢则要用到Inconel 625焊材[6]。但由于经济性制约,这种工艺对薄壁小直径的双金属复合管对接焊比较合适。而对厚壁大直径的双金属复合管道,焊缝宜采用过渡焊方法,焊接过程需采用多种焊材。

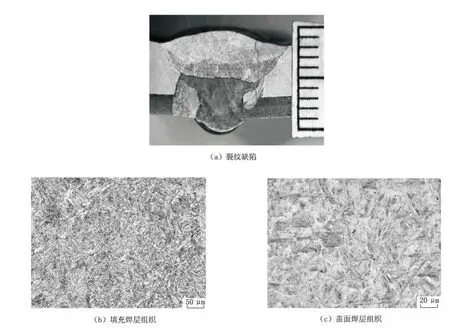

采用过渡焊焊接方式在国内应用较多。通常利用不锈钢焊丝焊接不锈钢层和过渡层,而采用碳钢焊条焊接基层。这种工艺虽然节约了不锈钢焊接材料,降低了成本,但焊接过程中却面临较多问题,且焊缝质量不易控制和保证[7]。某油田施工现场采用该类焊接工艺的焊接管段环焊缝无损检测情况见表1。另外,从理论上讲,这类焊接工艺也面临一定的风险。焊接基层时,需采用碳钢成分焊接材料在不锈钢成分过渡层焊道上焊接,碳钢金属被不锈钢母材稀释后形成中合金钢焊缝金属。在焊接快速冷却条件下容易形成高硬度马氏体组织,进而影响焊接接头的塑性和韧性,严重时还可能产生冷裂纹,这就给管道安全运行埋下了隐患。笔者曾对该类工艺焊接后的失效试样进行了解剖,该失效试样的照片如图3所示。由图3可见,失效试样的焊接接头中有微裂纹,而且填充及盖面层发现马氏体组织,硬度高达400HV10。

表1 双金属复合管环焊缝无损检测结果统计

图3 失效试样焊接接头裂纹缺陷及金相组织

针对上述情况,文献[8]提出了一种纯铁过渡的过渡焊焊接工艺,通过在不锈钢过渡层之后、基层焊接之前,增加一层微碳纯铁焊材焊接的焊缝金属,将不锈钢与碳钢隔离开,随后基层焊接采用与基层母材强度匹配的碳钢焊接材料。这样,在不锈钢过渡层之后没有过渡区,质量容易保证,但该工艺目前还缺乏应用案例,应用效果尚待进一步考证。

总之,对于薄壁小直径双金属复合管,焊接工艺宜采用合金焊丝,焊接质量容易保证;对于厚壁大直径双金属复合管,焊接工艺宜采用过渡焊方法,但该工艺还不够成熟,有待进一步地开发与完善。

3 焊接工艺评定

关于双金属复合管产品质量控制,目前国际上已经形成了API 5LD[9]规范。该规范明确要求复合管进行管端封焊,并规定了检测方法。另外,规范也指出可以使用堆焊方式进行管端处理,不过检测要求规定不够明确。

对于双金属复合管对接焊接工艺评定问题,API 5LD规范同样缺乏明确指导方法。传统管道焊接工艺评定标准SY/T 4103[10],评价对象只是针对单一碳钢管或不锈钢管,而复合板焊接工艺评定标准GB/T 13148[11]也只能评价复合板产品,并不适用于双金属复合管焊接工艺评定,而且还缺少焊接接头耐蚀性能评价要求。

综合来看,相关标准还只是在双金属复合管封焊工艺上有明确评定方法,对于堆焊工艺及对接焊接工艺评定还缺乏针对性评定措施。因此,当前工作主要是结合双金属复合管特性,围绕焊接接头力学性能和耐蚀性能等要求,尽快形成有效评定方法,打破目前无标准可依的局面。

4 结 论

(1)端部封焊经济,但不易焊接;而堆焊工艺相当容易焊接,但经济性不足。

(2)对于薄壁小直径双金属复合管的焊接,宜采用合金焊丝工艺,焊接质量容易保证;对于厚壁大直径双金属复合管,对接焊接工艺宜采用过渡焊方法。

(3)现有标准只是对双金属复合管封焊工艺上有明确评定方法,对于堆焊工艺及对接焊接工艺评定还缺乏针对性评定措施。

[1]KANE R D,WILHELM SM.Analysis of Bimetallic Pipe forMobile Bay Service[C]//OTC’90,22nd AnnualOffshore Technology Conference.Houston,Texas,USA:[s.n.]:115-128.

[2]杨刚.X65/316L复合管的焊接工艺及焊接质量控制[J].焊接技术,2012,41(12):56-57.

[3]汪建明,王文龙,郭岳新,等.Inconel 625/X65复合管焊接工艺及接头性能研究[J].焊接,2012(08):42-46.

[4]张殿杰,陈晓霞,房子辉,等.L485MB+316L大管径复合管焊接工艺研究[J].中小企业管理与科技,2012(05):311-312.

[5]孙树山,杨利娜,秦増伟,等.L245NB+316L小管径复合钢管焊接工艺研究[J].金属加工(热加工),2009(14):43-45.

[6]MIURAAR,SAKURABAM.Clad SteelPipe forCorrosive Gas Transportation[C]//OTC’95,Annual Offshore Technology Conference.Houston,Texas,USA:[s.n.]:845-851.

[7]许爱华,院振刚,杨光,等.双金属复合管的施工焊接技术[J].天然气与石油,2010,28(06):22-28.

[8]李为卫,刘亚旭,许晓锋,等.一种双金属复合管环焊缝焊接方法:中国,201310202717.X[P].2013-10-02.

[9]API 5LD—2009,内覆或衬里耐腐蚀合金复合管道钢规范[S].

[10]SY/T 4103—2006,钢质管道焊接及验收[S].

[11]GB/T 13148—2008,不锈钢复合钢板焊接技术要求[S].