双金属管极限弹性水压复合工艺研究

2014-01-23黄克坚王利树黎剑峰魏家乐

黄克坚,王利树,黎剑峰,徐 亮,魏家乐

(番禺珠江钢管有限公司,广州 511450)

0 前 言

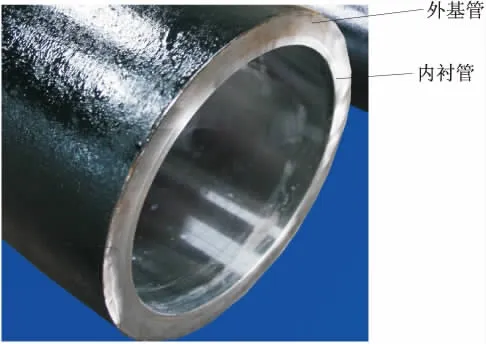

酸性介质条件下的管线输送工程建设表明,采用双金属机械复合管替代不锈钢管,具有明显的材料成本优势。在防腐蚀技术领域,双金属机械复合管产品的研发生产,已经成为行业关注的重点技术之一。双金属机械复合管由两种材料性能优势各异的金属管经机械复合加工而成,即外基管和内衬管的机械复合,二者之间接触应力大小是衡量双金属机械复合工艺可靠性的主要标志。以应用于酸性油气介质输送管道的双金属机械复合管为例,其内层为耐蚀合金管,外层是高强度的管线管。中华人民共和国城镇建设行业标准CJ/T 192—2004和石油天然气行业标准SY/T 6623规定,经机械复合加工后的双金属管,其层间接触应力应不低于0.2MPa,测试试验可按照CJ/T 192—2004附录A进行。双金属机械复合管制造技术包括爆燃、旋压、拉拔以及外包模具的水压扩径等多种机械复合工艺,但如何实现复合管双金属层间接触力大小的现场控制,上述工艺都未曾提供可操作性强、效果显著的解决方案。鉴于此,本研究进行了双金属机械复合管的水压复合工艺的研究,提出了一种利用材料极限弹性膨胀控制水压复合效果的方法。图1所示为典型的双金属复合管。

图1 双金属复合管外观

1 双金属管水压复合紧密程度的控制原理

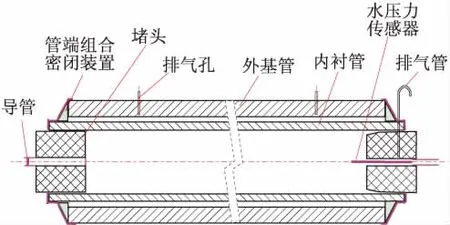

图2为双金属复合管水压复合工装示意图。从图2可以看出,双金属复合管的内衬管插入外基管内腔,在外基管开凿两个排气孔,复合过程中,存在于复合管内、外两层金属间隙中的空气可由排气孔排出。管端组合密封装置(包括密封垫和张力密封圈两部分,其中张力密封圈采用高分子弹性材料,紧箍在密封垫上)的主要作用是防止水进入内衬管和外基管之间的间隙;堵头的材料性质与内衬管材料相同,内衬管的两管端口插入堵头后,沿交界将内衬管和堵头焊成一体,内衬管内腔自成一个密封室;导管与外部的水泵相接;水压传感器外接专用仪器用于检测和控制密封室水压膨胀压力。

图2 双金属复合管水压复合工装

加压前,需先对内衬管密封腔进行充水排气,水经导管流入内衬管,当排气管流出水时,表明内衬管充满水液,此时应关闭与排气管相接的阀门,内衬管腔成为一个独立的密封室。

试压开始后,内衬管中段管体部分由于在径向处于相对无约束状态,管体的弹塑性膨胀变形首先产生于内衬管的中段部分,随着内衬管密封腔水压力的不断增加,膨胀变形向内衬管两端扩展延伸,复合管间隙处的空气可经排气孔排出,内衬管与外基管逐步接触贴合。当内腔水压力继续增大,水压力通过内衬管向外基管施加径向膨胀力,促使外基管也发生膨胀变形。

在双金属管水压复合过程中,内衬管和外基管的贴合紧密程度可通过水压膨胀加载和卸载两个过程实现。在加载过程中,内衬管发生塑性变形,外基管因弹性膨胀而储存一定的弹性变形势能;而在卸载过程中,由于内衬管弹性回复量小,塑性残余变形量大,外基管则依托内衬管的结构刚度,把部分弹性势能保留在双金属复合管上。如果所保留的弹性势能越多,则复合管的接触贴合紧密程度越高。在材料力学性能、尺寸规格既定的情况下,由于外基管剩余弹性势能是控制复合管贴合紧密度的关键,因此,可通过水泵压力的控制,促使外基管发生最大弹性变形,从而获得最大的剩余弹性势能,确保复合管的最佳复合效果。

2 试验验证

2.1 外基管弹性势能对复合效果的影响

为研究外基管弹性势能对复合效果的影响,选择了4种不同水压复合方案。复合管接触应力试验按CJ/T 192—2004附录A进行,试验结果见表1。

从表1的数据对比可以看出,对于B等级低材质的外基管,尽管水压已经达到38MPa,外基管的环向应力虽已接近材料的屈服极限,但复合后的双金属管层间接触应力的测试值只有0.075MPa,该值远未达到城镇建设部行业标准 CJ/T 192—2004和中石油天然气行业标准SY/T 6623的要求。经分析认为,主要原因在于外基管材质级别太低,壁厚太薄,因而不足以产生足够的弹性应变而引起。

表1 基层(外基管)弹性势能对复合效果的影响

2.2 极限弹性条件下的水压复合试验

试制过程按API 5LD和PY35-1/2系列海洋管技术规格书要求进行,复合管的外基管选用X65QO碳钢无缝钢管,其规格为φ168.3mm× 12.7 mm×12 200 mm;复合管的内衬管用316L奥氏体不锈钢焊管,其规格为φ141.3mm×3.0mm× 12 250mm。

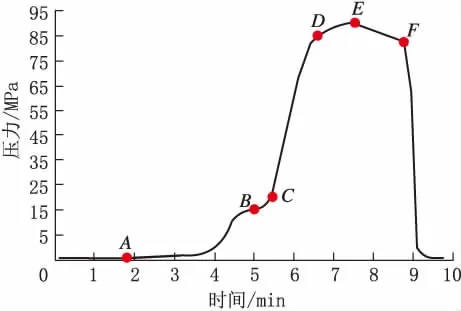

复合管水压膨胀试验过程中,密封室水膨胀压力与时间的对应关系如图3所示。当水膨胀压力达到图3曲线对应的第5min的B位置时,内衬管已经处于由弹性变形到塑性变形的过渡阶段;当到达曲线上的C点时,内衬管和外基管基本贴合,若此时继续增大膨胀压力,外基管也开始发生弹性变形,复合管整体上的变形抗力不断增大,水泵提供的膨胀压力随时间以近似线性增量方式继续增大(因为此时内衬管材料已经处于塑性变形阶段,与外基管弹性变形抗力增幅相比,其抗力增幅量很小),并一直持续到曲线D点位置;当压力达到85MPa,外基管处于由弹性变形向塑性变形阶段过渡的拐点,外基管的膨胀变形因达到弹性变形极限而获得最大弹性势能。为了让外基管储备足够的弹性势能保持稳定,可控制水压力达到90MPa时,保压30 s后卸载。实测结果见表2,其层间接触应力的大小可达到2.21MPa。

图3 密封水压力与时间对应关系

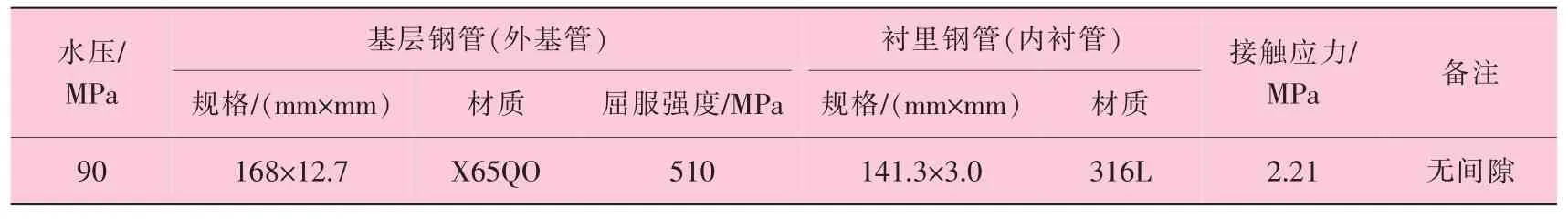

表2 外基管弹性势能对复合效果的影响

试验结果表明:通过膨胀试验曲线拐点的现场水压控制,可有效保证复合管层间贴合的紧密度,并取得了理想试制效果。

3 结 论

(1)为了获得最佳的复合效果,外基管材质级别要尽可能高,而内衬管材质也应采用刚度匹配的材料。在内衬管、外基管的材料既定的情况下,复合过程采用的水压越大,复合管获得的剩余弹性势能越多,复合效果越好。

(2)复合管水压膨胀试验过程中,密封水压力与时间关系曲线是指导复合作业的重要依据,当外基管处于由弹性变形向塑性变形阶段过渡的拐点时,复合管进入弹性变形极限位置,此时对复合管内腔液体的压力进行卸载,复合管所获得的剩余弹性势能将最大,复合效果最好。

[1]朱世东,魏斌 ,李广山,等.油气田用双金属复合管的若干问题[J].石油管工程,2011(02):32-38.

[2]陈海云,曹志锡.双金属复合管塑性成形技术的应用及发展[J].化工设备与管道,2006(05):16-18.

[3]李发根,魏斌,邵晓东,等.高腐蚀性油气田用双金属复合管[J].油气储运,2010,29(05):359-362.

[4]APISPEC 5LD:2009,内覆或衬里耐腐蚀合金复合钢管规范[S].

[5]CJ/T 192—2004,内衬不锈钢复合钢管[S].

[6]SY/T 6623,内覆或衬里耐腐蚀合金复合钢管规范[S].

[7]顾建忠.国外双层金属复合钢管的用途及生产方法[J].上海金属,2000,22(04):l6-24.

[8]宋彬.双金属复合管的制造及应用[J].给水排水,2002,28(10):65-66.

[9]钱乐中.油气输送用耐腐蚀双金属复合管[J].特殊钢,2007,28(04):42-44.

[10]ISO 15156—2003,石油天然气工业油气生产中用于含H2S环境的材料[S].