BSG-80TT高抗挤套管的研制

2014-01-23王少华

王少华, 王 军,2, 张 峰,2

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡721008;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008)

0 前 言

深井和超深井中如果存在盐岩、盐膏岩和软泥岩等塑性流动地层,则对应用与此的套管的抗挤毁性能要求很高[1-4]。选用API套管只能依靠增加壁厚或提高钢级来满足高抗挤的要求,若增加壁厚,则会使得套管柱的质量增大,导致下边的井眼缩小。高抗挤套管比API同钢级套管的抗挤强度高出10%左右,因此,选用同钢级同规格的高抗挤套管会比API套管下井更深。近年来,因套管挤毁而报废的油气井数量逐年攀升,给油气田带来了巨大的经济损失,因此,亟待开发综合性能优良的高抗挤套管产品。

高抗挤套管既可采用无缝钢管,也可采用HFW焊管。前者可以生产高合金、大壁厚套管,但尺寸精度不易控制、料损较为严重;后者尺寸精度较高,但焊缝与母材的组织及性能差异显著[5-6]。SEW(hot stretchreducingelectricwelding)技术综合了焊管和无缝管各自的工艺优点,对HFW焊管进行热张力减径及后续全管热处理,生产的高抗挤套管具有强韧性匹配好、尺寸精度高、表面质量好、下井吨耗小等突出性能优点。美国Lone Star已采用了SEW工艺开发了HCK55~HCQ125高抗挤套管,国内尚无采用SEW工艺开发高抗挤套管的先例。本研究以BSG-80TT高抗挤套管为例介绍了SEW高抗挤套管的技术特征及主要性能。

1 套管抗挤强度的影响因素

影响套管抗挤强度的主要因素有D/t、几何尺寸精度 (外径不圆度及壁厚不均度)、屈服强度和残余应力等[7-11]。

1.1 几何尺寸的影响

根据API TR 5C3规定的抗挤强度计算公式可知,钢管外径越小,壁厚越厚,即D/t越小,抗挤强度越高。通过多组套管挤毁试验,得到D/t与抗挤强度的关系,如图1所示。可以看出,随着D/t的增大,抗挤强度在不断减小。因此,在套管规格一定,且满足钢管理论质量的情况下,钢管壁厚偏标准的上限,有利于提高套管的抗挤强度。

图1 径厚比对抗挤强度的影响

除D/t之外,外径及壁厚的精度对套管的抗外压挤毁性能也具有显著的影响。挤毁试验表明,外径不圆度较大的横截面或壁厚偏薄的纵截面,均容易挤毁失效。实际套管不可能加工成理想圆管,套管壁厚也无法实现完全均匀,因此总会存在外径不圆度和壁厚不均度。有限元分析表明[13],套管的抗挤强度随外径不圆度的增加近似呈线性比例下降,即不圆度每增加0.1%,抗挤强度相应降低1.5%左右;套管的抗挤强度随壁厚不均度的增加也近似呈线性比例下降,即壁厚不均度每增加1%,抗挤强度相应降低1%左右。而且较低的壁厚不均度不仅有利于降低矫直过程中套管内部的残余应力,同时也减小了壁厚不均带来的外径不圆度增大问题。

BSG-80TT制造过程中有3个重要环节对其尺寸精度具有显著影响:①TMCP控轧过程中对壁厚的控制;②热张力减径过程中对外径和壁厚的控制;③热矫直过程中对外径和直度的控制。为此,对BSG-80TT的尺寸精度控制范围进行了规定,见表1。

表1 BSG-80TT的尺寸精度控制范围

1.2 屈服强度及冲击韧性的影响

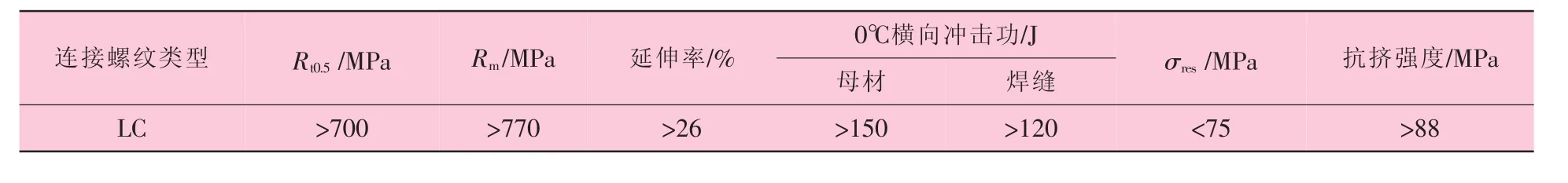

屈服强度是影响套管抗挤强度的首要因素,高的屈服强度及良好的冲击韧性均有利于保证套管良好的抗外压挤毁性能,因此对BSG-80TT的力学性能提出了严格的要求,见表2。

表2 BSG-80TT的力学性能控制范围

1.3 残余应力的影响

通常残余应力对套管抗外压挤毁性能的影响可以用下式估算:

式中:PCR—有残余应力时的抗挤强度,MPa;

PCO—无残余应力时的抗挤强度,MPa;

σres—钢管的残余应力,MPa;

σy—材料的屈服强度,MPa。

公式 (1)用于钢管内表面先发生屈服失效的情况,公式 (2)用于外表面先发生屈服失效的情况。套管在成型、焊接、定减径及淬火过程产生的残余应力均可在回火热处理时得到消减。因此,回火之后进行的矫直工序,则是套管产生残余应力的主要来源。套管在矫直过程中,不仅会产生残余应力,而且由于矫直的反复弯曲变形,还会引起包申格效应,降低套管的屈服强度,从而影响套管的抗挤性能,且套管屈服强度越高,包申格效应对抗挤性能的影响则越大。因此,为了降低套管残余应力,套管热矫直温度通常要高于消除包申格效应所需的温度。对于某一规格和钢级的套管而言,存在着最佳的矫直温度,矫直温度过低,矫直抗力较大,矫直后套管的残余应力较高;矫直温度过高,则会降低材料的屈服强度,从而影响抗外压挤毁性能。通过不同矫直温度下的应力-应变关系曲线确定的适合BSG-80TT的热矫直温度为490~530℃,采用此热矫直温度不仅消除了包申格效应的影响,降低了残余应力,而且还得到了较高的弹性极限和屈服强度,使抗挤强度接近或达到矫直前的水平。

1.4 主要设计技术指标

BSG-80TT套管的主要性能设计指标见表3。

表3 BG-80TT套管性能设计指标

2 实际生产及检验

进行了φ139.7 mm×9.17 mm BSG-80TT套管生产线批量试制,主要性能检测结果如下。

2.1 钢管尺寸

卷板成型、热张力减径、热处理及高温矫直工艺控制均对管坯的几何尺寸具有一定的影响。热张力减径时钢管内部不带芯棒,依次通过预先设定的孔型,构成孔型的3个轧辊辊形曲面呈120°对称,奇数机架与偶数机架互成60°排列,实现在减径的同时改变 (或不变)壁厚,即只需采用一两种规格的母管,即可获得产品大纲中所有的产品。

其中管坯外径由参与变形的机架数目确定,壁厚则由各机架轧辊的转速控制。热张力减径机孔型及各张减辊之间的速差控制,直接影响了管坯的尺寸精度,尤其是直接决定了成品管的壁厚精度 (后续热处理及热矫直几乎不改变壁厚尺寸)。

对BSG-80TT热张力减径前后的外径和壁厚进行测量,每隔300 mm检测一个截面,共检测8个截面,检测结果见表4。从表4可以看出,经热张力减径处理,管坯的尺寸精度有所下降,再经全管热处理及高温矫直处理,BSG-80TT高抗挤套管的外径不圆度<0.23%,壁厚不均度<1.8%。

表4 BSG-80TT套管尺寸及残余应力测量结果

2.2 显微组织

对不同工艺阶段BSG-80TT套管的显微组织进行分析,各阶段的显微组织形貌如图2所示。

从图2(a)和图2(b)可以看出, 铁素体和珠光体交替出现的带状组织特征十分明显。从图2(c)~图2(f)可以看出,HFW管坯经热张力减径处理后,母材和焊缝区的晶粒发生了部分再结晶,焊缝区的马氏体组织转变为铁素体+珠光体,与母材一致。再经调质处理,焊缝流线基本消除,母材带状组织也得到很大程度的消除,两者均为回火索氏体组织,(图2(g)和图2(h))。

2.3 力学性能

对卷板、HFW管坯、热张力减径管坯及调质管坯的拉伸及冲击韧性进行测试,结果见表5。

可以看出,卷板经FFX成型、HFW焊接后,由于加工硬化作用,屈服强度提高17%、延伸率降低10%、母材横向冲击功降低56%;经热张力减径处理,HFW管坯组织发生部分再结晶过程,屈服强度降低37%,延伸率提高25%、母材及焊缝横向冲击功分别提高26%和65%;经淬火、回火及高温矫直处理,套管屈服强度提高81%,母材及焊缝横向冲击功分别提高30%和35%。

图2 不同工艺阶段焊缝区显微组织形貌

表5 不同工艺阶段平均性能对比

2.4 残余应力及外压挤毁性能

在挤毁试样上切取350 mm 的样管,利用环样法进行残余应力测试,并按公式 (3)计算套管的残余应力,

式中:D1—切割前试样平均外径,mm;

D2—切割后试样平均外径,mm;

E—弹性模量,式中取值206.9×103MPa;

t—实测平均壁厚,mm;

v—泊松比,式中取值为0.3。

对BSG-80TT高抗挤套管进行全尺寸外压挤毁性能测试,试样长径比>15,试验结果见表6。从表6可以看出,BSG-80TT套管的抗挤强度较API TR 5C3至少高出50%。

表6 BSG-80TT高抗挤套管残余应力及抗挤强度

3 结 论

(1)给出了BSG-80TT高抗挤套管的几何尺寸、力学性能及残余应力控制指标。

(2)BSG-80TT高抗挤套管具有较高屈服强度的同时,还具有良好的冲击韧性。

(3)BSG-80TT高抗挤套管具备良好的抗外压挤毁性能,抗挤强度超出API TR 5C3规定值50%以上。

[1]张月敏,王俊芳,栗广科.盐膏层段高抗挤厚壁套管的开发与应用[J].西南石油学院学报,2004,26(03):79-81.

[2]易浩.复杂地层套管损坏机理研究[D].成都:西南石油大学,2005.

[3]练章华.地应力与套管损坏机理[M].北京:石油工业出版社,2009.

[4]胡文平,张来斌,樊建春.套管挤毁问题研究现状及发展趋势[J].石油矿场机械,2006,35(05):1-4.

[5]韩宝云.从焊管与无缝管的综合比较浅析钢管发展方向[J].轧钢,2000,17(01):45-56.

[6]王军,王燕,张峰,等.焊接套管与无缝套管性能对比研究[J].钢铁钒钛,2013,34(04):99-103.

[7]王臣.吉林油田套管损坏力学分析及计算[D].大庆:大庆石油学院,2005.

[8]申昭熙,冯耀荣,解学东,等.外压作用下套管抗挤强度研究[J].石油矿场机械,2007,36(11):5-9.

[9]娄琦,张广路,张丹,等.套管抗挤毁强度主要影响因素试验研究[J].石油矿场机械,2012,41(06):38-42.

[10]Tait R B,Press J.An Experimental Study of The Residual StressesandTheirAlleviationinTubeto Tube-sheet Welds of Industrial Boilers[J].Engineering Failure Analysis,2001,8(01):15-27.

[11]董晓明,田青超.电阻焊直缝焊接套管残余应力分布的测定[J].理化检测-物理分册,2009(01):5-8.

[12]SY/T 5989—2012,直焊缝电阻焊套管[S].

[13]API TR 5C3,Technical Report on Equations and Calculations for Casing,Tubing,and Line Pipe Used as Casing or Tubing;and Performance Properties Tables for Casing and Tubing[S].