锤片式粉碎机物料粒度分布特性对透筛效率的影响规律研究

2014-01-22曹丽英张玉宝王永刚

■曹丽英 贺 龙 张玉宝 王永刚

(内蒙古科技大学机械工程学院,内蒙古包头 014010)

对新型筛分机理的锤片式粉碎机的前期研究中,物料粒度的分布特性是影响粉碎机筛分效率的重要因素之一[1-3]。物料粒度分布的范围越窄,其分散程度越小,集中度也就越高[4]。对实际的物料粉粒体,多数情况下粒度分布可以认为是连续的。在实际测定中,往往将连续的粒度分布范围分为多个离散的粒级。大量的实践和研究证明,形态各异的粉粒体,其粒度分布服从统计学规律。如果把这些物料粒径看作是连续的随机变量,从一定质量的颗粒中按一定方式取样,完全能够用数理统计的方法,通过测试、研究样本粒度的分布情况来总结物料粒度的总体分布规律。有了粒度分布数据,便不难求出各种粉粒体的某些特征值,如平均粒径、粒径分布宽窄程度和粒度分布的标准差等,从而可以对物料群的粒度分布特性进行评价[5]。

1 透筛实验研究

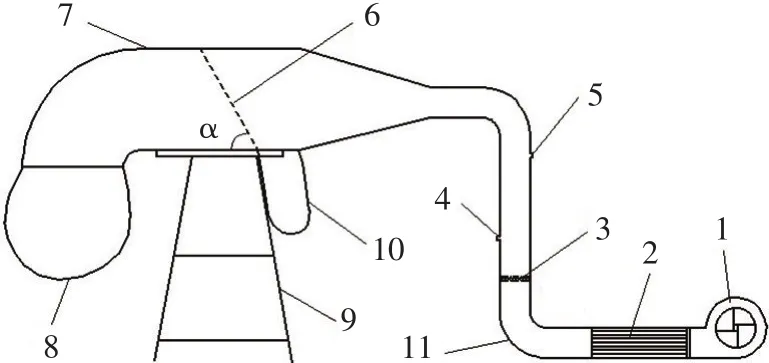

图1 筛分机理实验台

图1可见,实验台中流道的截面积与粉碎机样机中分离装置的截面积等效,筛板的结构形状与样机中的筛板相同。实验前先把一定粒度的物料放置在阻尼网上。在实验台中,通过改变筛板的安装角度来控制气流与筛板的夹角。为了便于拍摄,流道用透明的有机玻璃材料制作。

研究中以5、6、8、10、12、14目的6组筛下物作为试验物料,每组均取0.25 kg,在风速为11.45 m/s下进行透筛试验,每次试验后分别称量未透筛和透筛的物料质量,记录实验数据。对透筛后的颗粒与透筛前的颗粒进行随机取样0.1 kg,用数码相机拍摄颗粒获得JPG格式图像文件,将照片导入到MATLAB图像处理软件中,对透筛颗粒与未透筛颗粒进行分析,获取的平均粒度,并获得颗粒的粒度分布柱状图,来研究颗粒的分布规律。为粉碎参数及筛分参数选择提供试验和理论依据。

2 MATLAB图像处理理论

2.1 开运算与闭运算

在图像处理的应用中,开运算和闭运算都是对图像的轮廓进行平滑优化处理。开运算能够对所处理图像的边缘、轮廓进行平滑处理,减弱或消除狭窄的部分,减弱或消除掉图像干扰,得到平滑的处理图像;虽然闭运算同样是对图像的轮廓和边缘进行平滑处理,不同于开运算的是,闭运算融合尺寸较小的缺口及弯口,对轮廓上的缝隙及缺口进行填充[6-7],从这一点看闭运算与开运算是不同的。则A被B作开运算,记为A∘B。运算关系:

也就是说,A被B开运算就是B对A的腐蚀后的结果进行膨胀运算。A被B作闭运算,记为A∙B,其定义为:

即,A被B闭运算就是A被B进行膨胀运算后再同时进行腐蚀运算。在MATLAB图像处理工具箱,用imopen函数实现开运算,imclose函数实现闭运算。

2.2 最佳阀值法

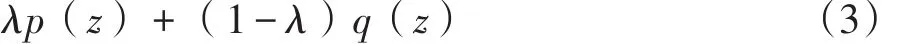

在数字图像处理过程中,通常将图像内容分为目标物体和背景两部分,该图像总的灰度概率密度函数为[8]:

式中:p(z)—物体像素灰度级的正态分布概率密度函数;

q(z)—背景像素的灰度级正态概率密度函数;

λ—物体占总图像面积的比例;

若令待处理图像的阀值为t,同时,把所有小于t的点称为目标物体点或兴趣点,大于t的全部点称为背景点。那么,设将背景点错归为目标物体点的概率为Q1t,将目标物体点错归为背景点概率为Q2t,因而有:

总的错分概率为:

显然,使上式最小的阀值t为最佳阀值。因此,对式(6)微分可得:

由于p(t)和q(t)都服从正态分布,因而有:

将式(8)、(9)代入式(7)中并取自然对数得:

式中:μ—物体像素灰度级的正态分布均值;

δ2—物体像素灰度级的正态分布方差;

υ—背景像素的灰度级正态分布均值;

τ2—背景像素的灰度级正态分布方差;

根据上式,如λ=0.5,τ=σ,则可得出:

本文中利用graythresh()函数,获取最佳阀值。从而将颗粒从背景中分离。

3 获得粒度分布柱状图

图2 MATLAB图像处理系统控制面板

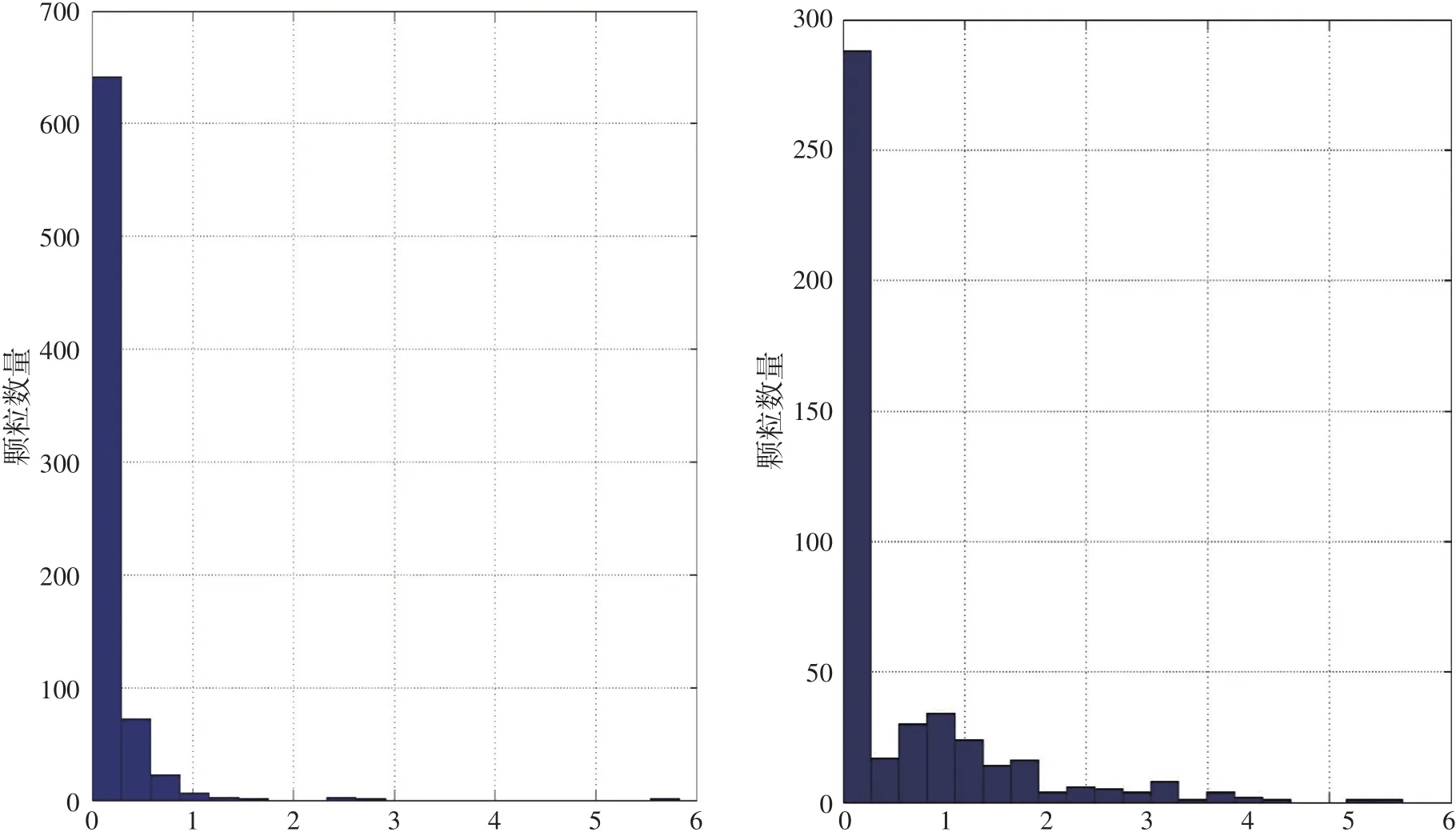

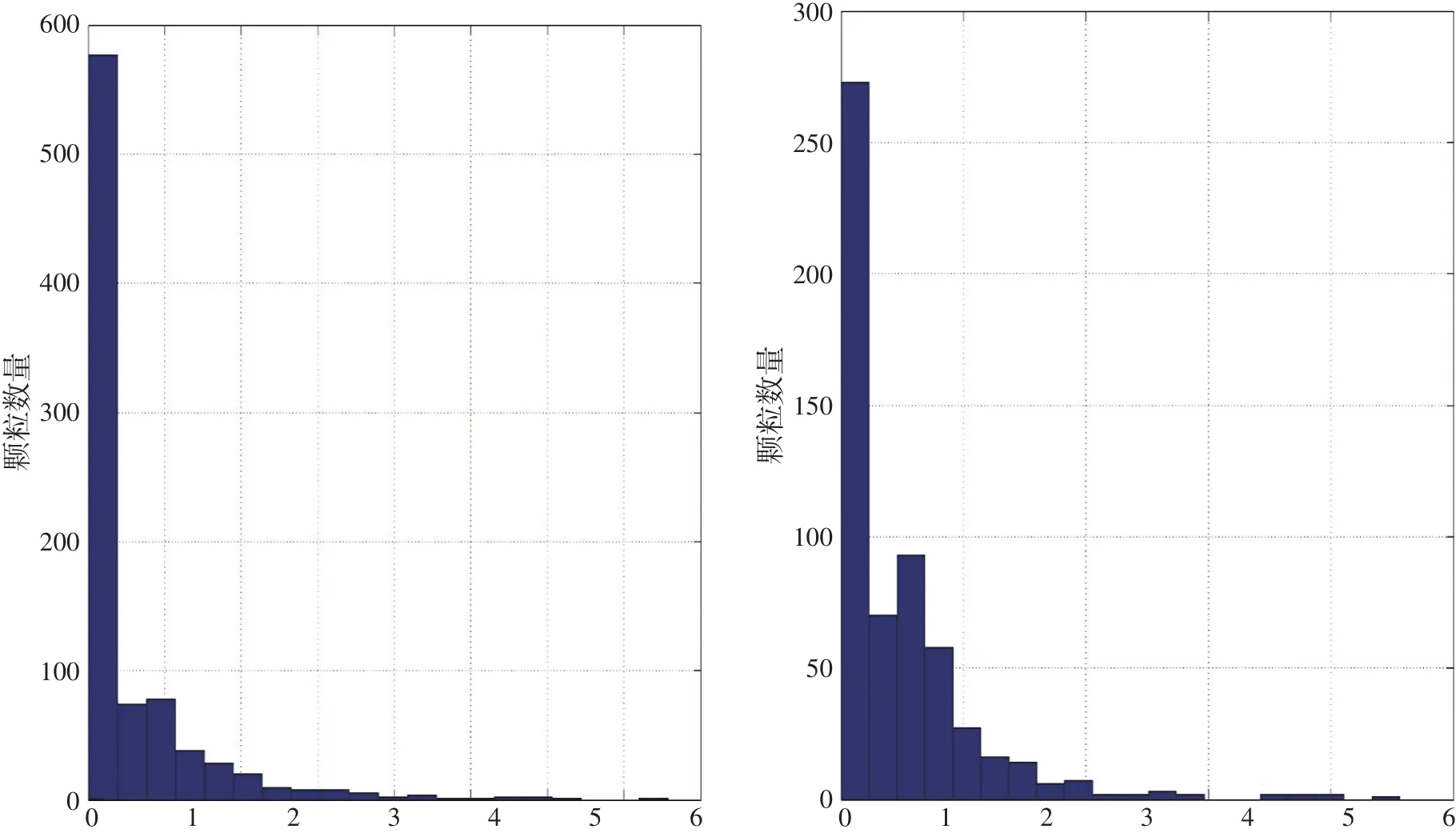

选取相同重量的透筛颗粒和未透筛颗粒,均为0.1 kg,通过数码相机拍摄获得数字图像,通过MATLAB图像处理(如图2)获得各个粒度规格的透筛颗粒与未透筛颗粒的粒度分布柱状图和相同粒度颗粒比例分布的特性,可知在相同透筛条件下透筛颗粒与未透筛颗粒粒度的分布规律。

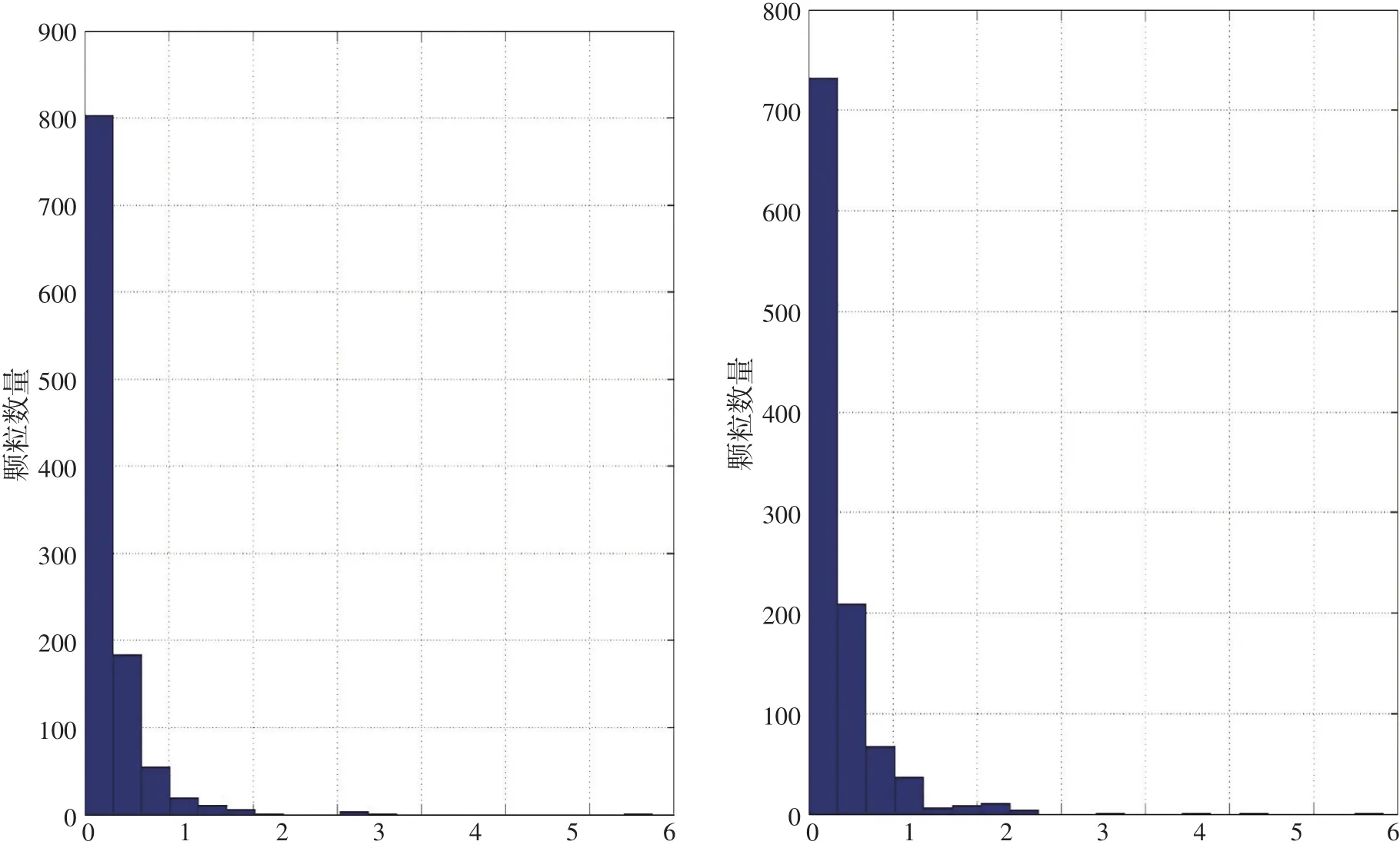

图3 5目筛分颗粒的粒度分布

图4 6目筛分颗粒的粒度分布

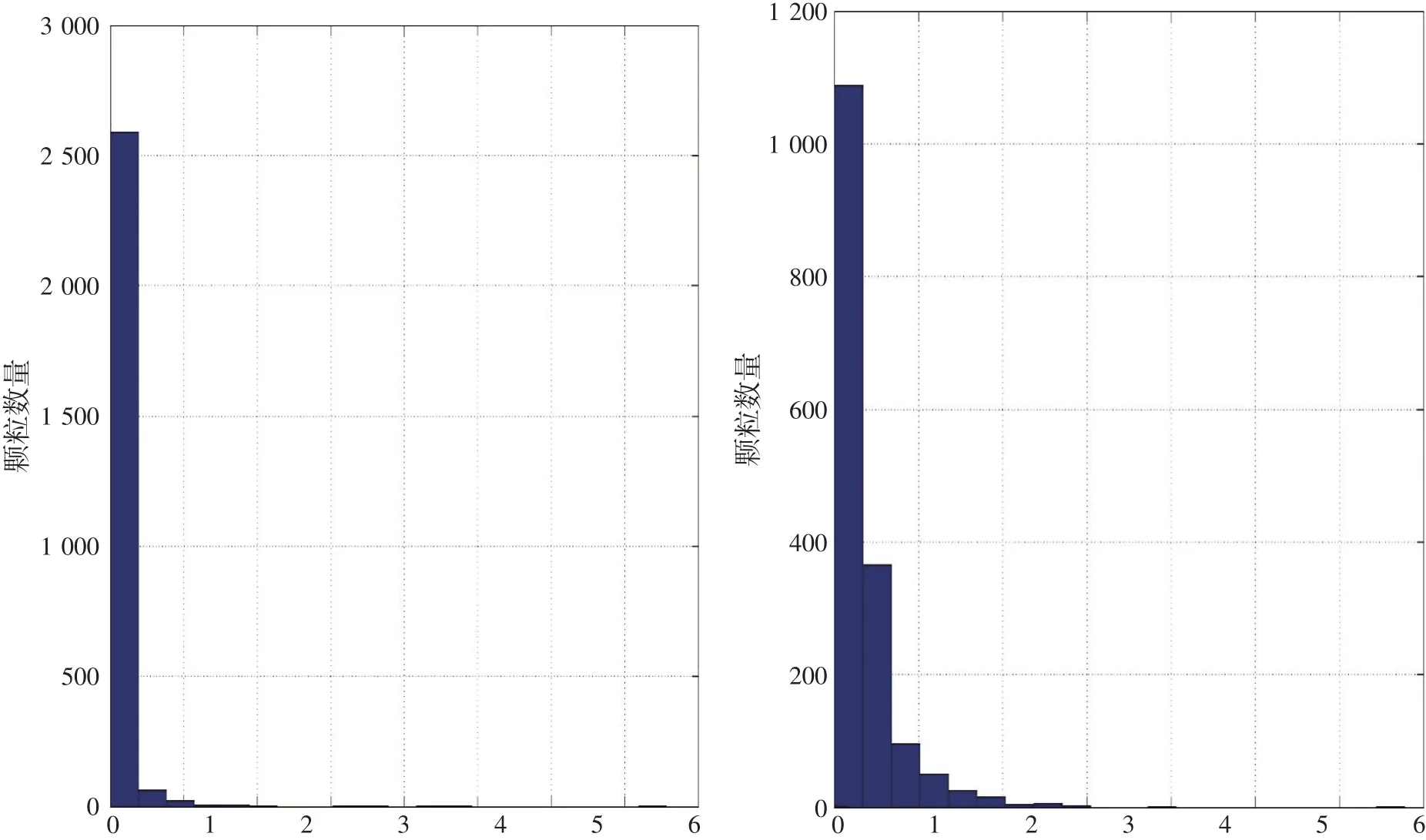

图5 8目筛分颗粒的粒度分布

图6 10目筛分颗粒的粒度分布

4 结论

图7 12目筛分颗粒的粒度分布

图8 14目筛分颗粒的粒度分布

结合试验数据表1的透筛效率试验结果可知,当筛板为5~8目时,透筛颗粒与未透筛颗粒的粒度比在1.24~1.09之间,粒度差0.79~0.29 mm;当筛板为10~14目时,透筛颗粒与未透筛颗粒的粒度比在1.03~1.01之间,粒度差在0.01~0.06 mm之间;当筛板为5~10目之间时,筛分效率变化较大,当筛板为10~14目之间时,筛分效率变化较小但趋于最大值。由表1可知,透筛效率随物料粒度比的减小而增大。

表1 透筛与未透筛颗粒平均粒度测试

由粒度分布图3到图8可知:透筛颗粒的粒度分布区间较窄,粒度分布集中,而未透筛颗粒粒度分布区间较宽,粒度分布较分散。每一组试验中,主要透筛颗粒集中在颗粒的最小粒度颗粒群。故提高粉碎物料颗粒粒度的均匀性可提高物料的透筛效率。

未透筛颗粒的主要颗粒粒度也分布在最小粒度颗粒群,小粒度颗粒群本应该透筛却未能透筛,导致物料过粉碎。造成小颗粒物料未能透筛的原因有两方面,首先,物料颗粒在触筛瞬间,部分物料颗粒撞击在网线上被反弹而无法完成透筛,被反弹的颗粒有影响后续颗粒的透筛。其次,平面筛板的放置角度、筛孔形状和开孔方式等也是影响物料颗粒透筛的重要因素,需要进一步研究。