纳米氧化铝对金属基陶瓷涂层性能的影响

2014-01-22黄国栋倪自丰杨大林赵治安马松涛王永光赵永武

黄国栋,倪自丰,卞 达,杨大林,赵治安,马松涛,王永光,赵永武

(江南大学机械工程学院,江苏无锡 214122)

随着科学技术和现代工业的高速发展,由磨损而造成的机械零件失效成为企业经济损失的一个重要来源,而这些磨损主要发生在材料的表面,一般采用在材料表面涂施陶瓷涂层的方式来降低磨损,从而延长设备的使用寿命。国内外对金属基陶瓷涂层的磨损性能已经做了大量的研究[1-3],但对添加超微粉体的陶瓷涂层的研究相对较少。

试验中添加的纳米氧化铝属于超微粉体,其粒径为10~20 nm,晶型是γ-Al2O3,比表面积≥230 m2/g。纳米氧化铝的分散性好,活性非常高,粒度分布均匀,具有很高的纯度和硬度,同时其尺寸稳定性好,耐高温,可添加到涂层中,提高涂层的耐磨损性能以及与基体的结合性能等。

本课题就是在金属基陶瓷涂层的制备过程中,添加适量的纳米氧化铝,研究纳米氧化铝对涂层的表面形貌、界面结合情况以及对涂层的摩擦磨损性能的影响。

1 试验

1.1 主要原料

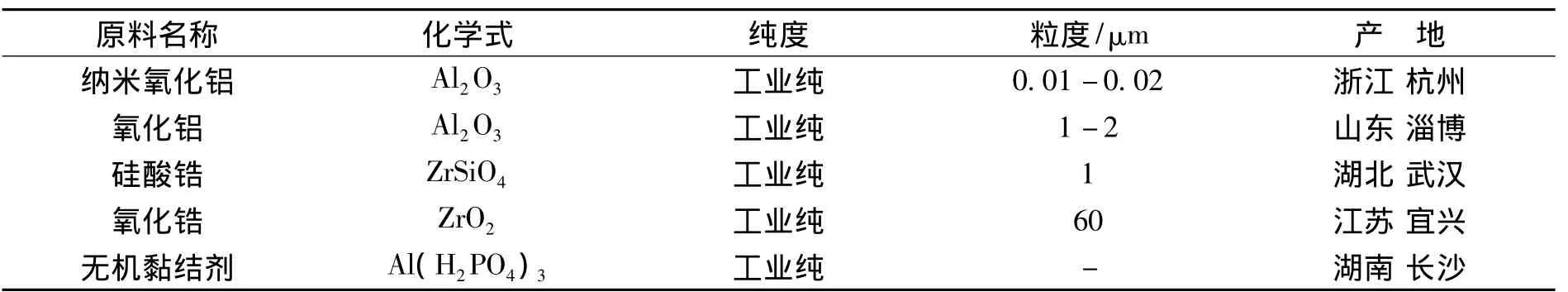

制备金属基陶瓷涂层的主要骨料有氧化铝、硅酸锆、氧化锆和纳米氧化铝,无机黏结剂为磷酸盐,并添加了适量的固化剂和少量的消泡剂,如表1所示。氧化铝在高温条件下化学性能稳定,硅酸锆能提高陶瓷的坯釉结合性能,氧化锆主要是提升涂料在高温条件下的黏度,纳米氧化铝分散性好,具有良好的高温耐磨性能。试样的基材采用50mm×30mm×2mm的Q235钢。

表1 原料的种类和性状Tab.1 Thematerial category and quality

1.2 试验配方

通过多次试验,最终确定制备涂层的必须严格配方范围为(质量比):氧化铝20% ~30%,硅酸锆10% ~25%,氧化锆10% ~15%,纳米氧化铝1% ~5%,自制无机黏结剂30% ~45%。

1.3 涂层制备方法

1.3.1 纳米氧化铝表面改性处理 纳米氧化铝具有很高的表面活性,比表面积大,颗粒间极易发生团聚,使其很难均匀分散在涂层中,本实验采用在纳米氧化铝中添加1.8%(质量比)钛酸脂偶联剂(CT136),最佳改性时间为 40 min[4],活性指数值接近100%,并趋于稳定,从而使粉体表面有机化,提高了在有机物中的填充性,从而防止团聚体的产生,能够使纳米氧化铝均匀的分布于涂层中。

1.3.2 涂层制备流程 将搅拌均匀的料浆用滚涂法涂敷在处理后的基体上,在室温下自然阴干1~2h,然后将其放在恒温炉里,温度均匀升高到200℃,保温1h后,继续升温,速度控制在5℃/min,直到恒温炉内温度达到800℃,保温1h,关闭电源,样品随炉冷却后取出,即可得到固化后的金属基陶瓷涂层[5],其制备工艺流程如图1所示。

图1 涂层制备工艺流程图Fig.1 The preparing process of the coating

1.4 试验方法

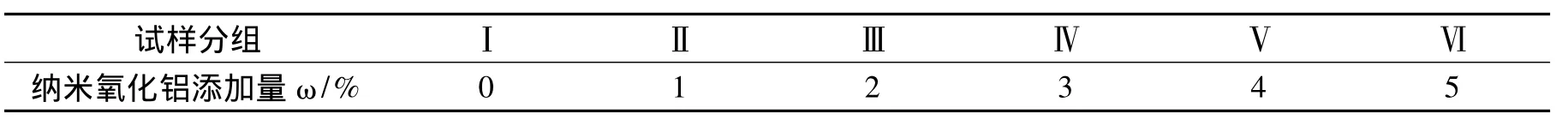

由于超微粉体具有很多特殊性能,譬如界面效应和很高的化学活性,因此它在陶瓷骨料中的添加量不能过多,否则会引起涂层在低温下的塑性变形,纳米氧化铝的添加量一般为所有骨料的1% ~5%[5-6](质量比),以 ω 表示纳米氧化铝在所有骨料中所占的质量比,制备出不同纳米氧化铝含量的试样(见表2)。

表2 纳米氧化铝添加量Tab.2 The quantity of nanometer Al2O3

试验采用光学显微镜对涂层的表面形貌、界面结合情况进行研究,并利用MMW-1A微机控制万能摩擦磨损试验机对各组涂层进行摩擦磨损试验,试验采用(球盘)单球与三球小环摩擦副,控制试验力为50N,转速60 r/min,通过摩擦系数与涂层的磨损量研究和分析其摩擦特性。

2 结果分析

2.1 纳米氧化铝对涂层表面形貌的影响

纳米氧化铝的分散性高,属于活性氧化铝,其粒度分布均匀,并且具有很高的纯度、硬度和比表面积,因此纳米氧化铝在骨料中的添加量对于涂层的均匀分散有着至关重要的影响。本实验采用光学显微镜对不同纳米氧化铝含量的陶瓷涂层的表层形貌进行分析,通过大量的实验我们发现在涂层制备过程中,随着纳米氧化铝在骨料中的添加量的不同,涂层的表面形貌也不同,当纳米氧化铝添加量达到一定比例时,涂层表面形貌相对光滑,可以大大提高涂层的耐磨性能,图2是试样Ⅰ和试样Ⅲ在放大300倍时的表面形貌。

图2 涂层试样的表面形貌对比图Fig.2 Themorphology comparison of the coating

当涂层在放大300倍的时候,通过观察表面形貌发现,添加了纳米氧化铝的涂层光滑平整,而未添加的涂层则会出现许多凸点和少量的凹坑,这些凹坑和凸点将会严重降低涂层的耐磨性,并最终会影响它的摩擦性能。

当温度达到800℃,晶态Al2O3可以有不同的相存在,最常见的两个相可能为 γ-Al2O3和 θ-Al2O3[7]。γ-Al2O3属于低温氧化铝,能量高,处于亚稳态。实验中观察到经高温处理后的Al2O3涂层组织致密、均匀无凸凹坑,这是因为热处理后的涂层相成分为多相共存,主要为 γ-Al2O3和 θ-Al2O3。其次在固化处理过程中,钢基表面自然形成的氧化物与涂料中的氧化物(或其他陶瓷细粉)发生热化学反应,或是涂料中的氧化物之间发生热化学反应,形成某些复合相[8],从而使Al2O3涂层与钢基体牢固的结合在一起。

2.2 纳米氧化铝对涂层界面结合情况的影响

涂层与基体的界面结合情况是衡量涂层与基体之间粘结强度高低的一个重要指标。为了研究纳米氧化铝对涂层结合性能的影响,分别将未添加纳米氧化铝的试样Ⅰ和添加了适量纳米氧化铝的试样Ⅲ从侧面切开,观察其涂层与基体的界面结合情况。图3为试样Ⅰ和试样Ⅲ的界面结合形貌。

图3 添加与未添加纳米氧化铝试样的界面结合形貌Fig.3 The surface comparison of the coating with and without nanometer Al2O3

由图3(A)可以看出,未添加纳米Al2O3的试样Ⅰ,其涂层与基体之间存在缝隙,二者之间没有完全结合,且涂层内部结构非常粗糙,当切削涂层时,粗颗粒由于受切向力而脱落,在涂层表面形成了一些细小的凹坑。这对涂层的耐磨性和使用寿命有着严重的影响;而图3(B)所示添加了适量纳米Al2O3的试样Ⅲ,涂层与基体结合紧密,涂层内部非常致密均匀。这说明纳米Al2O3对涂层与基体的界面结合具有很大的改善作用。通过前人[9]大量的实验表明:各种化学物质在高温情况下,可能生成各种复杂的相。在Fe原子界面附近结合形成金属间化合物FeAl相,使涂层整体的相成分变的很复杂,出现多种其他相与FeAl相共存的现象,而FeAl相的出现,成为涂层与基体之间的过渡相,弥补了基体与涂层材料之间不同的热膨胀系数造成的剥离,使涂层与基体的结合更加紧密。

2.3 纳米氧化铝的添加量对涂层摩擦磨损性能的影响

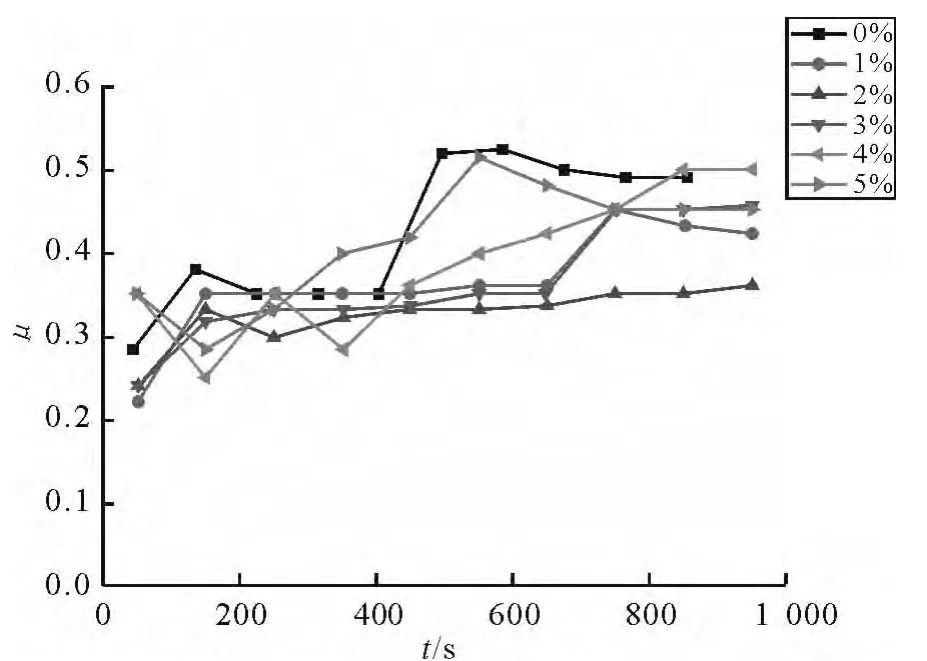

采用MMW-1微机控制万能摩擦磨损试验机对不同纳米氧化铝含量的陶瓷涂层进行摩擦磨损试验,观测不同试样的摩擦系数随时间的变化曲线,如图4所示。

根据以上各分组试样在摩擦试验前后的质量差,可以分别计算出各组试样的磨损量,从而可以得出纳米氧化铝的添加量与涂层的摩损量之间的关系,如图5所示。

由图4所示,从不同纳米Al2O3含量下涂层的摩擦系数μ随时间的变化曲线可以看出:

图4 涂层在不同纳米Al2O3含量下的摩擦系数随时间变化曲线Fig.4 The relation of time and wear rate of different nanometerγ-Al2 O3 quantity

图5 纳米氧化铝添加量与涂层磨损量之间的关系Fig.5 The relation of nanometer γ-Al2O3 quantity and the wear property

未添加纳米Al2O3制备出的涂层试样,其摩擦系数在前100 s由0.27增大到0.36,随后基本稳定在0.35左右,从400 s开始涂层的摩擦系数又开始增加,此时试样的表层已经开始受损,在500 s时摩擦系数增大到0.49,之后基本稳定在0.48直至试验结束。整体摩擦系数较大,涂层在15 min摩擦试验后,其磨损量为11.7 mg。

添加了1%的纳米Al2O3制备出的涂层试样,其摩擦系数稳定在0.35左右;从第600 s开始,摩擦系数开始增大,说明涂层表面破坏,受切向力剥落的硬质颗粒使摩擦系数有所增加。从第700 s开始,摩擦系数又开始减小,这是由于硬质颗粒被压入到涂层当中,磨痕处逐渐恢复光滑,摩擦系数随之有所降低;涂层在15 min摩擦试验后,其磨损量为5.3 mg。

添加了2%(质量比)的纳米Al2O3制备出的涂层试样,其摩擦系数基本保持在一个恒定值0.33附近,说明该试样基本没有受到损坏,涂层与基体粘结的比较牢固;整体摩擦系数最小,涂层在15 min摩擦试验后,其磨损量最少,为3.5 mg。

添加了3%(质量比)的纳米Al2O3制备出的涂层试样,其摩擦系数变化规律与添加了2%试样的摩擦系数的变化规律相似,其稳定值在0.37;涂层在15 min摩擦试验后,其磨损量为4.1 mg。

分别添加4%和5%的纳米Al2O3制备出的涂层试样,其摩擦系数在试验前100 s从0.35左右逐渐降低,这是由于试样中添加的纳米级骨料稍多,由于超微粉体的细小颗粒之间存在范德华力和库仑力,使得细小颗粒极易团聚,从而导致涂层浆料可能搅拌不均匀,长时间的加热固化使其涂层表面出现了细小的裂纹,因此在开始摩擦试验时,摩擦系数较大,随着脱落的颗粒逐渐填补裂纹中的缝隙,磨痕处变得平整,摩擦系数随之有所减小。试样的表面不平整必然导致摩擦系数进一步增大,并可能伴随有涂层大块的脱落,从600 s开始,试样的摩擦系数已经增大到0.5左右;整体摩擦系数较大,涂层在15 min摩擦试验后,其磨损量分别为7.1 mg和9.8 mg。

由上面的分析可得:添加了2%(质量比)的纳米Al2O3制备出的涂层的摩擦系数平均值最小,且变化最平稳。由图5所示纳米氧化铝的添加量ω与涂层磨损量P间的关系可以看出,当纳米Al2O3骨料添加量为2%时,试样的磨损量最小,说明此时制备出的涂层耐磨性最好。综上所述,纳米Al2O3的最佳添加量为陶瓷骨料总质量的2%,此时制备出来的陶瓷涂层综合性能最佳。

3 结论

1)添加了适量纳米Al2O3试样的表面形貌比未添加纳米Al2O3的试样表面更加光滑平整。

2)添加了适量纳米Al2O3的试样,其涂层与基体结合非常紧密,涂层内部结构也非常的致密均匀;而未添加纳米骨料的试样,涂层与金属基体之间存在明显的细小缝隙,说明涂层与基体没有完全结合。

3)当纳米Al2O3的添加量为陶瓷骨料总质量的2%时,制备出的涂层性能最佳。

[1] 王飚航.磨损抗腐蚀材料的新进展[J].材料科学与工程,2000,18(4):116-118.

[2] 陶劲松,唐琦,严彪,等.金属基复合陶瓷层的应用与研究[J].上海有色金属,1999,20(3):121-126.

[3] 赵文珍.金属材料表面新技术[M].西安:西安交通大学出版社,1992.

[4] 崔海萍,闫军,杜仕国.CT136对超细氧化铝分体的表面改性[J].表面技术,2005,34(4):73-75.

[5] 李冬云,连加松,谢田甜,等.纳米Al2O3粉体的制备及应用研究进展[J].材料导报,2005,19(5):127-130.

[6] 高濂,李蔚.纳米陶瓷[M].北京:化学工业出版社,2002.

[7] XUE W B,DENG ZW,LAI Y C,et al.Analysis of phase distribution for ceramic coatings formed by microarc oxidation on aluminum alloy[J].Journal of the American Ceramic Society,2005,81(5):1365-1368.

[8] XU Q H,WANG Z,SHIG P,et al.Actuality and prospect of Al2O3ceramic coating on steel substrate[J].Rare Metals Letters,2007,26(12):1-5.

[9] 汤梅,李弢,古宏伟,等.不锈钢基体上制备Al2O3涂层的研究[J].稀有金属,2008,32(5):543-597.