提高炼钢副产煤气与蒸汽回收利用技术与实践

2014-01-20杨志军

陈 超,杨志军

(1.河北联合大学矿山学院,河北唐山063009;2.河北钢铁集团邯郸钢铁股份有限公司设备动力部,河北邯郸056015)

提高炼钢副产煤气与蒸汽回收利用技术与实践

陈 超1,杨志军2

(1.河北联合大学矿山学院,河北唐山063009;2.河北钢铁集团邯郸钢铁股份有限公司设备动力部,河北邯郸056015)

分析了影响炼钢副产煤气与蒸汽回收量提高的因素,介绍了提高煤气与蒸汽回收量的技术改进措施和应用实践。

炼钢副产;煤气;蒸汽;回收利用

1 前言

煤气和蒸汽作为钢铁企业生产过程中产生的二次能源,做好煤气、蒸汽的回收和再利用,对于降低能源消耗,实现效益最大化具有重大意义。三炼钢作为邯钢公司的主体炼钢厂,其转炉煤气、蒸汽副产品的回收、利用水平直接关系着邯钢二次能源的利用水平。

2 邯钢三钢转炉煤气、蒸汽回收现状

邯钢三炼钢转炉为20世纪70年代的法国80 t转炉炉型结构,引进国内后扩容为100 t转炉,炉容小,无法设置副枪,经验炼钢造成转炉吹炼一次倒炉出钢率低,煤气回收时间较短。转炉煤气一次除尘采用“OG”湿法除尘,没有进行干法除尘改造。转炉煤气的吨钢回收煤气110 m3,距国内领先水平还存在一定的差距。

在蒸汽的利用方面,邯钢东区还保留低压蒸汽锅炉专供东区生产、生活用蒸汽,需要消耗大量的煤气,蒸汽输配系统存在缺陷,炼钢产生的余热蒸汽存在放散,没有全部利用。炼钢工序的蒸汽回收仅为53.05 kg/t·钢,对标其他兄弟单位80 kg/t·钢,还存在一定差距。

3 影响三钢转炉煤气、蒸汽回收因素

在提高转炉煤气吨钢回收过程中,还存在一些制约转炉煤气进一步提高的关键因素。如:炼钢体系中的转炉煤气回收系统较国内同类企业在设备和工艺上还存在差距和不足,回收时间较短;随着炼钢系统产能的增加,作为将转炉煤气间歇回收转变为连续外送的纽带——八万柜柜容略显偏小;转炉煤气外送量大时加压机机前管道压力不能得到保证;气柜出现高柜位拒收、放散煤气次数较多。

4 提高三钢转炉煤气、蒸汽回收的措施

4.1 优化炼钢操作,延长转炉煤气回收时间

炼钢系统采用“转炉煤气阶段回收控制技术”。优化运行控制方式,利用煤气回收趋势图谱指导炼钢操作,缩小设备性能上的差距,从而达到延长转炉煤气回收周期的目的。通过回收热值点前提,消除回收切换阀组执行速度慢的不利影响;在保障除尘效果的前提下,通过调低1 Hz风机运行频率,合理调整风量,适应了回收风量要求;转炉提枪停吹后,在确保安全的前提下,延迟回收25 s,将管道内残存的转炉煤气全部回收。

4.2 优化气柜回收系统,满足转炉煤气全回收条件

转炉煤气的主要成分是CO,同时转炉炉气中还有少量的CO2及其他成分。

三钢转炉煤气的回收条件由以前的CO含量>15%,O2含量<0.8%修改为CO含量>7%,O2含量<1.8%时三通阀打到回收侧开始回收转炉煤气。

转炉在吹炼过程中,转炉煤气中CO含量上升速度很快,在开始短短的几十秒内,CO含量可从7%上升至17%,而三通阀动作时间约为15 s左右。在原回收标准的情况下,由于三通阀动作存在滞后性,每炉产生的符合回收条件的转炉煤气将会少回收20 s左右。调整转炉煤气CO含量回收条件,增加转炉煤气回收量。

将含氧量的回收标准改为<1.8%开始回收,符合《工业企业煤气安全规程》GB6222—2005要求。含氧量标准的放宽有利于提高转炉煤气的回收量。

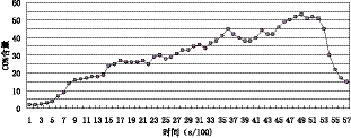

图1为吹炼时间与CO含量的变化关系图。

图1 吹炼时间与CO含量的变化关系

4.3 优化气柜运行,提高气柜有效利用率,国内首次实现一座8万煤气柜满足4座百吨转炉吨钢130 m3转炉煤气回收量的要求。

三钢转炉煤气回收系统气柜公称容积为8万m3,原设定柜位≥26 m,即柜容69000 m3时气柜高柜位声光报警,柜位≥26.5 m,即柜容70000 m3时气柜高柜位声光报警,气柜进口蝶阀自动关闭,同时三通阀的放散自动打开,罩式水封阀自动关闭。

修改气柜高柜位的设定,在保证气柜安全的条件下拓展气柜的利用空间。高柜位报警设定在柜位≥26.5 m,即柜容70000 m3时气柜高柜位声光报警,柜位≥27.2 m,即柜容71400 m3时气柜高柜位声光报警,气柜进口蝶阀自动关闭,同时三通阀的放散自动打开,罩式水封阀自动关闭。

气柜高柜位设定使气柜充气量增加1400 m3,可延长单炉转炉煤气回收时间为80 s,使气柜有效利用的柜容增大。

在气柜运行过程中根据炼钢吹炼时间、气柜柜位、加压机外送量之间关系,充分利用气柜的有效柜容。

通过加压机外送量的调整,达到对气柜有效柜位的充分利用,始终保持柜位在中间段运行,气柜在3~6.5万m3范围的升降频率较2009年~2010年时提高了3倍。高于6.5万m3柜位时的次数降到了2~4次/24 h。基本消除了气柜柜位突然上升和下降的情况,基本消除了高柜位,气柜的有效利用率提高了3倍。

4.4 采取有效措施降低外送煤气加压机机前管道阻损

现八万柜柜后至机前转炉煤气管道主管直径为DN1600 mm,经过两座电除尘支管直径为DN1400 mm,经过3台加压机支管直径为DN1200 mm。加压机机前进口压力≤0.8 kPa时声光报警,≤0.5kPa时加压机自动停机。随着转炉煤气吨钢回收量的不断增加,离心加压机的外送量也在不断的增加,单台加压机额定外送为6万m3/h。现双机运行平均外送在70000 m3/h~100000 m3/h。

通过核算,当加压机外送在8万m3/h时,机前管道阻损约为2 kPa,增开一台电除尘,可减低机前管道阻损0.5 kPa。

4.5 优化加压机运行,实现双机运行的效率最大化

八万柜有3台离心式加压机,型号为D1000-11,1#、2#为变频加压机,3#为工频加压机。开双机运行加大转炉煤气的外送量,平均外送量达到80000 m3/h以上,通过风机并联增大转炉煤气的瞬时外送量。双机并列运行,两台加压机单机出口的压力必须保持相同才能保证加压最大的做功效率。1#、2#加压机为变频加压机并联运行时,通过调整电机的运行赫兹实现调整加压机出口压力的目的。当1#加压机或2#加压机与3#加压并联运行时,通过调节3#加压机进口管道调节阀和1#或2#加压机赫兹实现控制加压机的出口压力和流量。通过协调两台加压机同样出口压力的情况下变频加压机电机运行赫兹与工频加压机进口阀门调节阀之间的关系实现两台加压机的最大做功效率。

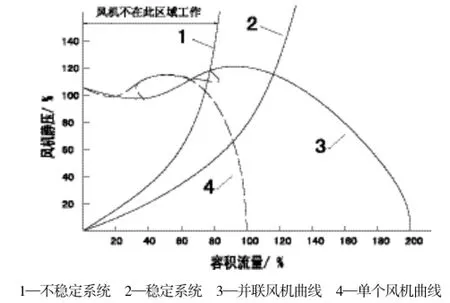

同时控制两台加压机并联运行压力和流量在稳定系统中,见图2。

图2 两台加压机并联运行后的风压与容积流量关系

通过调整两台加压机的运行避免风机在靠近峰值压力点左侧的压力上流量曲线上出现的“正”斜率。消除风机的运行的不平稳状态。避免其中一台风机风量过多,避免单个电动机过载。避免不平衡的气流状态反复出现,造成风机间断的有负载和无负载。

4.6 优化转炉煤气用户和外围管网

转炉煤气的用户的开发对增加转炉煤气利用量、提高转炉煤气的吨钢回收具有重要的意义。近来又相继开发了6万kW发电转炉煤气用户,又开发了一轧中型等用户。在三七加压站改造后,连铸连轧和中板常化炉也达到了利用转炉煤气的条件。至此,转炉煤气的用户有钢轧系统、5#高炉热风炉、8#高炉热风炉、六万发电、75 t/h和140 t/h锅炉、一轧中型、连铸连轧和中板常化炉等用户。

5 提高三钢转炉煤气、蒸汽回收的措施

5.1 炼钢系统借助“转炉烟道汽化冷却蒸汽回收利用”项目改造,提高转炉余热蒸汽回收量和外送量。

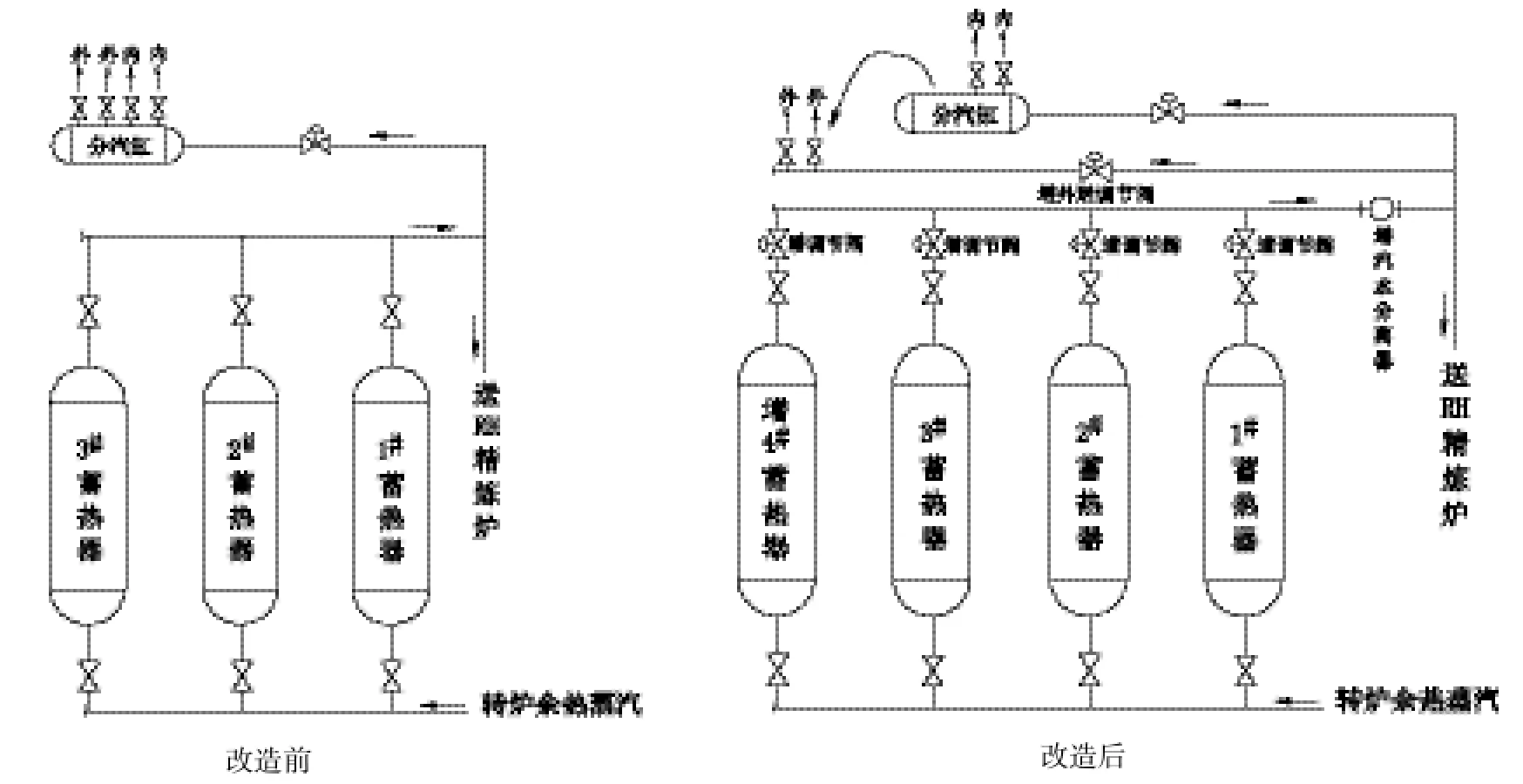

通过增加一台蓄热器(如图3),增加脱水装置,扩容了转炉蒸汽蓄热能力,提高了蒸汽品质,进一步稳定了蒸汽外送压力,使夏季三炼钢厂转炉余热蒸汽并网送冷轧生产用气得以实现;通过增设支路调节阀,实现分级分路供气的自动化配给,即确保了RH炉正常生产,又保障了最大限度连续蒸汽外送。5.2采用“发电锅炉抽汽加余热蒸汽”的蒸汽供应技术,停开所有低压锅炉,实现能源的高效利用

优化蒸汽输配系统,汽源由以前的低压锅炉供气改变为发电锅炉抽汽及余热蒸汽供汽,实现不同等级的蒸汽供应模式,降低炼钢余热蒸汽主管网压力,增加炼钢余热蒸汽外送量。

炼钢系统余热蒸汽以前仅为调配汽源,在管道改造后成为主供冷轧厂区域和邯钢东区部分生活、生产伴温的主要汽源。能源中心利用三钢余热蒸汽比例由5%提高至20%。同时炼钢系统在设备完善的基础上,通过稳定操作、加强调度、数据分析、动态调控,炼钢系统转炉余热蒸汽回收和外送量持续上升,现炼钢系统回收量提至日均850 t,2012年累计外送46.67 kg/t,增加26.7 kg/t,达到国内先进水平。

图3 转化烟道汽化冷却蒸汽回收利用改造示意图

6 结论

通过对提高转炉煤气的技术攻关,转炉煤气吨钢回收达到了135 m3,实现了转炉煤气的全回收利用,较攻关前吨钢多回收25 m3。利用8万m3转炉煤气柜作为4座百吨转炉主要的煤气回收设备,能够实现135 m3的吨钢回收率在国内较为少见。炼钢系统转炉煤气吨钢回收率,提高产生了相当可观的经济效益,大量的转炉煤气替代出高炉煤气用于炉窑加热,替代出的高炉煤气用于发电,提高了能源的综合利用率,实现了效益的最大化。转炉煤气回收减少了大量灰尘和CO2的排放,产生显著的社会效益。

炼钢工序通过“转炉烟道汽化冷却蒸汽回收利用”项目改造,大幅度提高转炉余热蒸汽回收量;在蒸汽输配方面,对外围蒸汽管网的改造实现三钢余热蒸汽的有效外送。余热蒸汽的全回收利用,有效减少了煤气消耗,使更多的煤气用于发电,产生可观的经济效益。

Im provement of Recovery Technology for Gas and Steam from Steelmaking and App lication Practice

CHEN Chao1,YANG Zhijun2

(1.Hebei United University,Tangshan,Hebei 063009,China;2.Equipment&Power Dept.of Handan Steel, Hebei Iron and Steel Gruop,Handan,Hebei 056015,China)

Factors affecting recovery rate of gas and steam by-produced in steelmaking were analyzed.Technical improvement measures to increase recovery rate and application practice were also introduced.

steelmaking by-product;gas;steam;recovery

X757

B

1006-6764(2014)04-0012-03

2013-12-09

陈超(1975-),男,河北联合大学矿业工程学院副教授,工学博士,现从事采矿工艺、岩土工程、安全工程等领域的理论研究与教学工作。