软包装溶剂残留测控方法介绍

2014-01-18范珺

范 珺

(济南兰光机电技术有限公司)

随着人们生活水平的日益提高,食品的种类愈发丰富,相应的各类食品对包装的阻氧、防潮、保香提出了更加严格的要求。以往单一的塑料软包装材料无法满足上述要求,如今食品企业多采用由多种塑料薄膜、铝箔、粘合剂及油墨构成的复合包装材料来包装食品。近年,因包装产生的食品安全事件层出不穷,2006年,因甲苯溶剂超标引发的“有毒奶粉袋”事件把复合包装溶剂残留问题推至风口浪尖,时至今日仍是包装领域的热议话题。

复合材料是一种常用的包装材料,集合多种高聚物材料的优良性能于一体,可以有效延长产品的保质期。食品用复合包装的溶剂残留指标通常包含两大内容:(1)残留总量。包括乙醇、丙酮、异丙酮、丁酮、乙酸乙酯、丁醇、乙酸异丙酯、乙酸丁酯、苯、甲苯、二甲苯等共11种;(2)苯类溶剂残留量。包括苯、甲苯、二甲苯等3种。GB/T10004-2008《包装用塑料复合膜、袋干式复合、挤出复合》要求残留总量≤5.0mg/m2,苯类溶剂不得检出,检出限为0.01 mg/m2。基于此要求,我们首先需要探求复合包装的溶剂残留来源。

复合包装的溶剂残留一般产生于粘合剂和油墨中的溶剂,与薄膜自身、生产工艺和环境有着密切的关系。

油墨的品质、溶剂的溶解性以及涂墨的厚度对溶剂残留的大小有着很大的影响。当前国内包装印刷业采用的油墨以聚酯类树脂为主体结构,甲苯、丁酮为主溶剂,以溶剂挥发为干燥方式。但由于油墨中所含不等量的甲苯、丁酮、乙酯等溶剂挥发速度并不相同,这就造成了各种溶剂残留量数值不一。与此同时,若溶剂对树脂分子溶解性较好,树脂分子对溶剂的释放性较差,同样会导致大量的溶剂残留。在此基础上,随着墨层涂覆的厚度增加,溶剂残留量也会随之增加。当溶剂残留量超过一定限度时,就会对包装内容物造成污染,进而对消费者的健康带来危害。

目前,国内最普遍的复合膜生产方法是干式复合法,其方法是在各种基材表面涂布一层粘合剂,经烘道干燥发粘后,在复合辊上压贴复合制成。过程中所用的粘合剂主要为溶剂型粘合剂(酯溶型聚氨酯粘合剂),它是以已二酸及乙二醇为主要原料经缩聚而成,高温水解后,会生产致癌物甲苯二胺,因此也有溶剂残留的问题存在。

除此之外,溶剂残留量的大小与基层膜材的性质、生产工艺和环境有关。有些膜材,如BOPP等聚烯烃材料,甲苯对其的亲和性要好于其他材料,易导致印刷品的甲苯残留。就复合膜的干式复合工艺来说,合理的烘道温度梯度和良好的通风是降低溶剂残留的关键点。通常三段烘道建议温度为60℃、70℃和80℃,若烘道温度不合适、烘干风量不足、添加剂涂布不均匀、生产速度不合理等现象也会引起复合包装的溶剂残留。同时,生产车间内空气的湿度也会影响溶剂的挥发速率,一般湿度增加一倍,油墨的干燥速度会延缓两倍。

基于上述分析,复合包装的溶剂残留涉及到生产过程的方方面面,企业很难全面的进行把控,因此复合包装的溶剂残留检测显得格外重要。包装生产企业可以根据实际的检测结果,相应调整生产原料和工艺,以减少溶剂超标的发生几率。

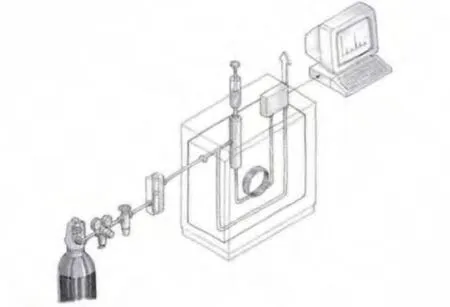

溶剂残留检测通常借助气相色谱仪完成,它是根据试样中各组分在气固或气液两相间的吸附或分配系数的不同随载气移动而进行分离的仪器。分离后的组分按保留时间的先后顺序进入检测器,并自动记录检测信号,依据组分的保留时间和响应值进行定性、定量分析。Labthink GC-7800型气相色谱仪只需25分钟即可完成检测,整个检测流程主要分为气相色谱仪预热、制样、烘烤、取样气、注入气相色谱仪测试、获得试验结果几步(参见图1),专门配置的气相色谱软件不仅能直接检测出复合包装中各类残留溶剂的名称,而且可以直接显示出该类溶剂的残留含量(mg/m2),便于试验人员参考检测标准进行数据分析,此外还可检测所使用溶剂的纯度。

图1 溶剂残留量检测结构图

具体试验过程如下:

仪器:气相色谱仪 检测器(氢火焰离子检测器)

色谱柱:TVOC,柱长50m,内径0.32mm,壁厚1.0μm。

条件:程序升温,柱室温度50℃,检测器温度180℃,气化室温度180℃

(1)制作标准溶剂样品的标准曲线

生产实际使用溶剂的种类配制标准溶剂样品,选二甲基甲酰胺作为稀释剂制成混合标样。用微升注射器取 0.5μL、1μL、2μL、3μL 和 4μL 样品,换算成质量。将混合标样分别注入用硅橡胶密封好的清洁干燥的500mL三角瓶中,送入80±2℃恒温烘箱中放置30分钟后,用5mL注射器从瓶中取1mL气体,迅速注入色谱仪中测定。由此得出各标准物质所对应的谱图(1μL样品标准谱图参见图2)。

图2 1μL样品标准谱图

(2)待测样品测试

裁取0.2m2待测样品,将样品迅速裁成10mm×30mm的碎片,放入硅橡胶密封好的清洁干燥的500mL三角瓶中,后续操作步骤同上。所得出样品的出峰谱图与标样谱图相对应,得出相应的含量,试验结果以mg/m2表示。

通过气相色谱仪的检测,可为复合包装生产企业有效调整生产工艺,控制溶剂超标提供了方向,如:以醇溶性油墨和水性油墨代替目前大量使用的苯溶剂油墨;采用无溶剂粘合剂减少二次溶剂污染;材料复合烘干过程中,首段温度可维持不变,目的是让粘合剂和油墨的溶剂逐渐挥发,防止粘合剂表面硬化导致内层溶剂残留在胶内。二段温度可适当提高5~10℃,加速里层粘合剂和油墨的溶剂挥发。三段温度亦可不变。烘干同时要控制风速,风速设定最低为25m/s,在出风喷嘴处测定,最好达到35m/s,这样可以形成风铲,热量直达胶膜深处,利于粘合剂的彻底干燥,避免生产车间高湿环境,相对湿度应控制在50~60%范围内。

如今,无苯型油墨、水性油墨、各类环保粘合剂的开发和使用为彻底解决复合包装的溶剂残留问题带来了光明的前景,通过采用正确的生产工艺,并辅之气相色谱仪的精确检测,可以实现从源头上控制包装溶剂残留的产生。